Примітка. Якщо двигун перегрівався, головка циліндрів може бути деформована (див. пункт 12).

Очищення

2. Видаліть залишки прокладок та ущільнювачів з поверхонь головки циліндрів, пов'язаних з прокладкою, впускним та випускним колекторами. Будьте уважні та не пошкодіть головку циліндрів. Можна використовувати пом'якшувальні прокладки та полегшують зняття спеціальні рідини для зняття прокладок, що продаються в автомагазинах.

3. Видаліть відкладення з каналів для охолоджуючої рідини.

4. За допомогою жорсткої дротяної щітки прочистіть різні отвори, щоб видалити відкладення, що там утворилися.

5. За допомогою мітчика відповідного розміру проженіть різьблення та видаліть з усіх різьбових отворів іржу та залишки різьбових ущільнювачів, якщо вони там є. За наявності стиснутого повітря використовуйте його для видалення бруду, що при цьому утворився.

Увага! Під час використання стисненого повітря надягайте захисні окуляри.

6. Очистіть різьблення болтів або шпильок стійок клапанних коромисел дротяною щіткою.

7. Промийте головку циліндрів розчинником і ретельно висушіть. Стиснене повітря прискорить процедуру сушіння та гарантуватиме чистоту всіх отворів та поверхонь із поглибленнями.

Примітка. У продажу є хімічні засоби для зняття нагару, які можуть бути корисними при очищенні головок циліндрів та деталей клапанів. Однак вони дуже їдкі, і ними треба користуватися обережно. Строго дотримуйтесь інструкцій на упаковці.

8. Очистіть клапанні коромисли, осі, болти та штанги штовхачів за допомогою розчинника та ретельно їх висушіть. Стиснене повітря прискорить процедуру сушіння і дозволить очистити масляні магістралі.

9. Очистіть пружини клапанів, гнізда пружин, механізми повороту клапанів, сухарі та тарілки пружин і ретельно висушіть. Щоб не переплутати деталі, одночасно обробляйте деталі одного клапана.

10. Видаліть всі помітні відкладення з клапанів, а потім, використовуючи щітку на електродвигуні, видаліть відкладення з тарілок та стрижнів клапанів. Знову простежте, щоб не переплутати клапани.

Перевірка

Примітка. Перш ніж приймати рішення про обсяг робіт, які мають бути проведені в авторемонтній майстерні, обов'язково виконайте всі наведені нижче процедури перевірки. Складіть список деталей, які потребують особливої уваги.

Головка циліндрів

11. Ретельно перевірте, чи немає на головці циліндрів тріщин, слідів витоку рідини, що охолоджує, та інших пошкоджень. Якщо є тріщини, проконсультуйтеся у майстерні щодо можливості ремонту. Якщо ремонт неможливий, потрібно придбати нову головку циліндрів.

12. Використовуючи перевірочну лінійку і щуп для вимірювання зазорів, перевірте наявність деформації поверхні головки циліндрів, що стикається з прокладкою (див. ілюстрацію). Якщо величина деформації перевищує значення, вказане у технічних даних на початку глави, поверхня може бути повторно оброблена в авторемонтній майстерні.

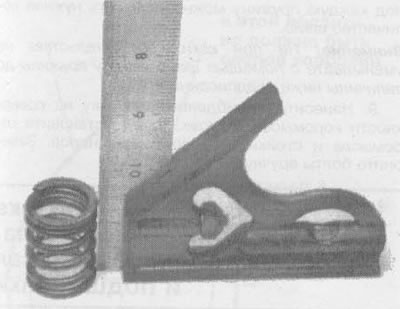

9.12. Перевірте наявність деформації щупом, що стикається з прокладкою поверхні головки циліндрів для вимірювання зазорів і перевірочною лінійкою (знайдіть в технічних даних даного розділу значення максимальної допустимої деформації і використовуйте щуп такої товщини)

Примітка. Якщо поверхні головки обробляються, повинні бути оброблені і фланці впускного колектора.

13. Перевірте сідла клапанів у кожній камері згоряння. Якщо там є сліди корозії, вигоряння чи тріщини, голівку не можна відновити в домашніх умовах.

14. Перевірте зазор стрижня клапана у напрямній втулці шляхом вимірювання поперечного переміщення стрижня клапана за допомогою індикатора, який встановлюється на головці (див. ілюстрацію). Клапан повинен знаходитися в направляючій втулці і приблизно на 1/16 дюйма виходити із сідла. Для отримання значення зазору необхідно величину повного переміщення клапана, що вказується індикатором, поділити на два. Якщо і після цього залишаються сумніви щодо стану клапанів, їх слід перевірити в авторемонтній майстерні.

9.14. Для вимірювання зазору стрижня клапана у напрямній втулці можна використовувати мікрометр

Клапани

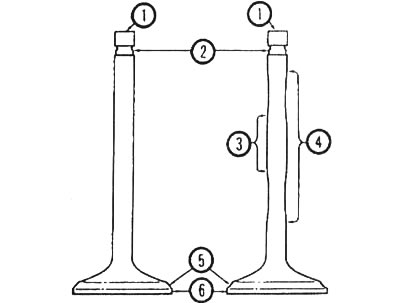

15. Ретельно досліджуйте фаску кожного клапана, перевіряючи, чи немає областей нерівномірного зношування, деформації, тріщин, слідів корозії та вигоряння. Перевірте, чи немає ознак корозійного стирання, задир на стрижні клапана і тріщин на шийці. Повертайте клапан для виявлення видимого згину. Подивіться, чи немає слідів корозії та надмірного зношування на кінці стрижня. Наявність будь-якого із зазначених дефектів (див. ілюстрацію) вказує на необхідність обробки клапана в умовах авторемонтної майстерні.

9.15. Перевірте знос клапанів у вказаних тут точках: 1 - упор клапана, 2 - канавки сухарів, 3 - стрижень (область мінімального зносу), 4 - стрижень (область максимального зносу), 5 - фаска клапана, 6 - крайка

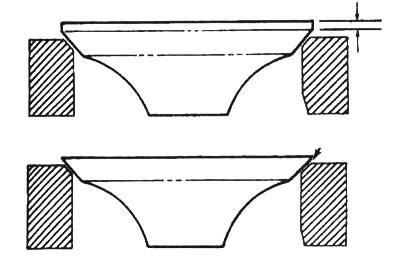

16. Виміряйте товщину кромки кожного клапана (див. ілюстрацію). Якщо ширина кромки менша від значення, зазначеного в технічних даних, клапан повинен бути замінений новим.

9.16. Ширина кромки на кожному клапані повинна дорівнювати зазначеному значенню (якщо кромка відсутня, повторно використовувати клапан не можна)

Деталі клапанів

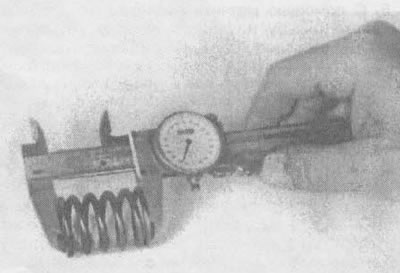

17. Перевірте сліди корозії та зношування на пружинах кожного клапана (на кінцях). Виміряйте вільну (ненавантажену) довжину та порівняйте з технічними даними на початку розділу (див. ілюстрацію). Усі пружини, які виявилися коротшими за задане значення, повинні бути замінені. Перед тим, як приймати рішення про можливість використання пружин у відновленому двигуні, перевірте їх натяг за допомогою спеціального пристрою (для перевірки віднесіть пружини в майстерню).

9.17. Виміряйте вільну довжину пружини кожного клапана за допомогою штангенциркуля

18. Встановіть кожну пружину на плоску поверхню та перевірте її прямоту (перпендикулярність) (див. ілюстрацію). Якщо будь-яка пружина вигнута або провисає, замініть її на нову.

9.18. Перевірте вертикальність пружини кожного клапана

19. Перевірте, чи немає видимих слідів зносу або тріщин на тарілках та сухарях. Усі сумнівні деталі повинні замінюватися новими, оскільки їх відмова під час роботи двигуна призведе до серйозних поломок.

Деталі клапанних коромисел

20. Перевірте, чи немає на лицьових поверхнях коромисел (в областях, що контактують з кінцями штовхачів та стрижнями клапанів) слідів корозії, зносу, стирання, подряпин, шорсткості. Також перевірте контактуючі поверхні коромисел, стійок і стійки. Перевірте, чи немає тріщин на кожному коромислі та болті.

21. Перевірте, чи немає слідів задирання та надмірного зносу на кінцях штанг. Прокатайте кожну штангу по гладкій поверхні (наприклад, по склу), щоб визначити, чи вона не вигнута.

22. Перевірте стан різьблення у всіх отворах під болти коромисел у головках циліндрів.

23. Усі пошкоджені та надмірно зношені деталі повинні замінюватися новими.

Всі деталі

24. Якщо результати перевірки вказують на загальний незадовільний стан деталей клапанів та їх знос понад допустимі межі (що, як правило, має місце при необхідності капітального ремонту двигуна), необхідне перешліфування клапанів або їх заміна (рекомендації з технічного обслуговування клапанів наведені в розділ 10).