Вам знадобляться: інструменти, необхідні для заміни прокладання головки блоку (див «Заміна прокладання головки блоку циліндрів») та для заміни маслознімних ковпачків (див «Заміна маслознімних ковпачків»).

1. Від'єднайте кабель від клеми мінус акумуляторної батареї.

2. Зніміть головку блоку циліндрів (див «Заміна прокладання головки блоку циліндрів»).

3. Зніміть впускну трубу (див «Заміна прокладання впускної труби»),

4. Зніміть випускний колектор (див «Заміна випускного колектора»).

Корисна порада: Рекомендуємо вивернути свічки запалювання, щоб випадково не пошкодити їхні ізолятори.

5. Очистіть камери згоряння від нагару. Огляньте голівку блоку. Якщо на ній є тріщини або сліди прогару в камерах згоряння, замініть головку. Видаліть задирки та вибоїни на поверхні головки блоку.

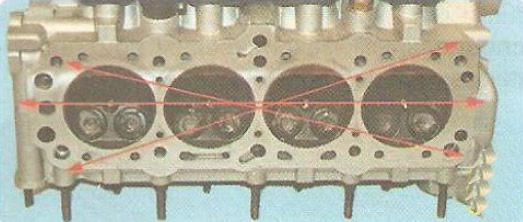

6. Перевірте площину поверхні, що прилягає до блоку циліндрів. Для цього поставте металеву лінійку рубом на поверхню головки спочатку посередині вздовж, а потім по діагоналях і виміряйте щупом зазор між площиною головки та лінійкою. Замініть головку, якщо проміжок перевищить 0,025 мм.

7. Зніміть розподільні вали (див «Зняття, дефектування та встановлення розподільчих валів») та вийміть гідрокомпенсатори з гнізд головки блоку циліндрів.

Примітка: Гідрокомпенсатор зручніше виймати магнітом або присоскою. Гідрокомпенсатори не можна міняти місцями, тому перед зняттям їх потрібно промаркувати, щоб при збиранні встановити на колишні місця. Зберігати гідрокомпенсатор слід у тому ж положенні, в якому вони встановлені на головку блоку циліндрів, щоб з них не витекло масло.

8. Очистіть від залишків прокладок та нагару поверхні фланців головки для встановлення впускної труби та випускного колектора.

9. Перевірте наявність деформацій фланців для впускної труби та випускного колектора, замініть деформовану головку.

10. Пошкоджені різьбові отвори відремонтуйте прогонкою різьблення мітчиками або встановленням ремонтної втулки (крутиша).

11. Перевірте щільність установки заглушок сорочки охолодження. При ослабленні їхньої посадки відновіть її карбуванням.

12. Для перевірки герметичності головки блоку заглушіть отвір у головці під гніздо термостата. Це можна зробити, наприклад, встановивши глуху прокладку із щільного картону під корпус термостату та вкрутивши болти його кріплення.

13. Залийте гас у канали водяної сорочки. Якщо рівень гасу при витримці 15-20 хв знижується, значить, у голівці є тріщини і її треба замінити. Після перевірки не забудьте зняти картонну прокладку.

14. Перевірте стан опорних поверхонь під шиї розподільних валів у головці блоку. Якщо хоча б на одній з них виявлені сліди зношування, задираки або глибокі ризики, відшліфуйте ліжка підшипників і виміряйте після шліфування зазор між ліжками та шийками розподільних валів. Якщо зазор виявиться більшим за номінальний, замініть головку блоку.

15. Для перевірки герметичності клапанів залийте гас у впускні та випускні канали головки. Якщо протягом 3 хв гас не просочиться з каналів камери згоряння, клапани герметичні. В іншому випадку притріть (див «Притирання кпапанів») або замініть клапани.

16. Встановіть під клапан, що знімається, відповідний упор.

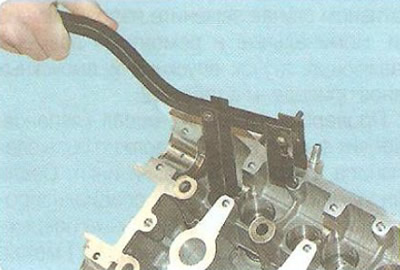

17. Встановіть на головку блоку пристрій для стиснення пружин клапанів. Стиснувши пружини клапанів за допомогою пристрою, вийміть сухарі клапана. Потім, поступово послаблюючи натискання на рукоятку пристрою, повністю звільніть пружину клапана. Зніміть пристрій з головки блоку.

18. ...підчепивши викруткою, вийміть тарілку пружини клапана...

19. ...і вийміть пружину клапана.

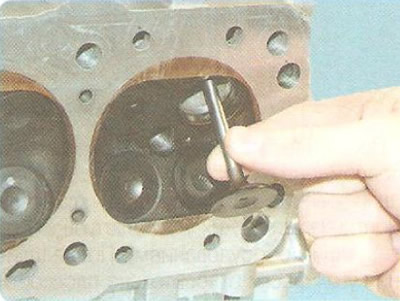

20. Витягніть клапан із головки блоку.

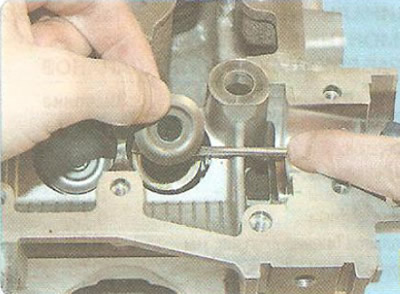

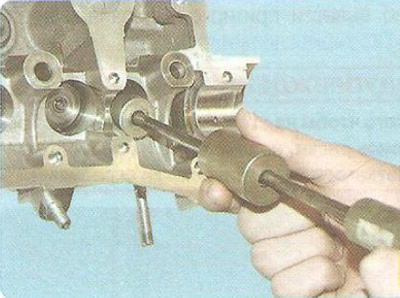

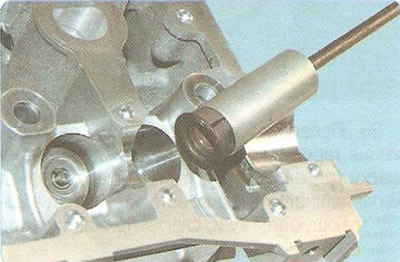

21. Встановіть спеціальний знімач.

22. ...і зніміть маслознімний ковпачок.

Примітка: Маслознімний ковпачок виконаний за одне ціле з нижньою тарілкою пружини клапана.

23. Аналогічно витягніть решту клапанів і зніміть олійні ковпачки.

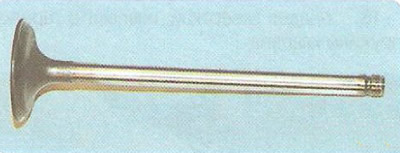

24. Видаліть нагар із клапанів та огляньте їх. Деформація стрижня клапана та тріщини на його тарілці не допускаються. За наявності пошкоджень замініть клапан.

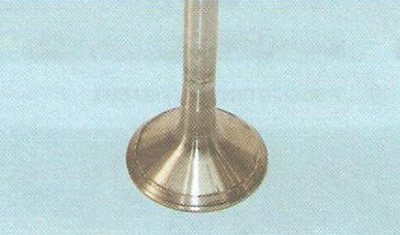

25. Перевірте, чи не надто зношена та не пошкоджена робоча фаска. Допускається шліфування робочої фаски клапанів (у ремонтних майстернях, що мають у своєму розпорядженні відповідне обладнання). Після шліфування кут фаски щодо площини тарілки клапанів двигуна F16D повинен бути від 45°до 45°25 ', двигуна F18D - 44°. Незначні ризики та подряпини на фасці можна вивести притиранням клапана до сідла (див «Притирання клапанів»).

Попередження: Для того, щоб на стрижнях клапанів не утворилися ризики, не очищайте їх дротяними щітками та металевими скребками.

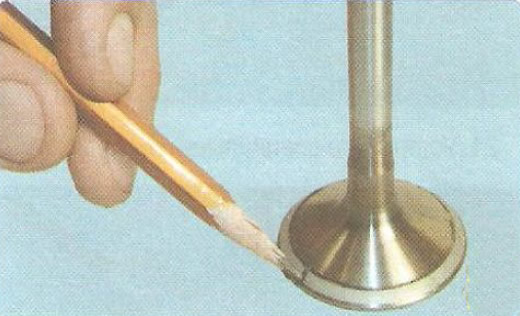

26. Перевірте концентричність розташування тарілки клапана та сідла; нанесіть на фаску головки клапана тонкий шар графіту олівцевого грифеля, вставте клапан у напрямну втулку і, злегка притиснувши до сідла, переверніть.

27. Слідами графіту на фасці сідла можна будувати висновки про концентричності розташування клапана і сідла.

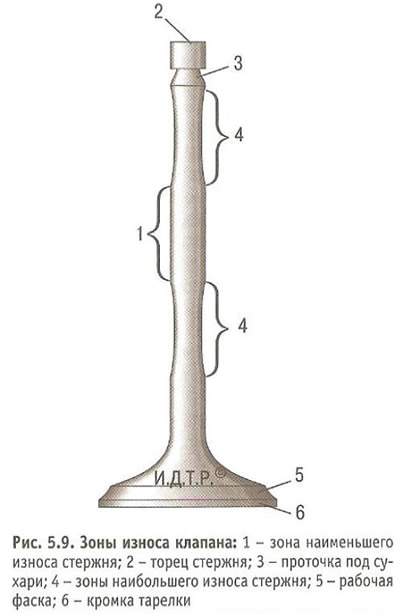

28. Перевірте знос стрижня клапана в місцях, показаних на рис. 5.9. Номінальний діаметр стрижня клапана для двигуна F16D становить 6 мм, для двигуна F18D – 5,945-5,960 мм.

29. Перевірте стан проток 3 стрижня клапана під сухарі. При виявленні слідів викрашування кромок проточок і зношування циліндричної частини замініть клапан.

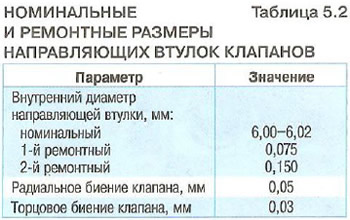

30. Перевірте стан напрямних втулок клапанів, виміряючи внутрішній діаметр отвору втулки та діаметр стрижня клапана; зазор не повинен перевищувати 0,1 мм.

31. Якщо зазор більший за допустимий, відремонтуйте втулки розгортанням до ремонтного розміру зі збільшенням діаметра отвору на 0,075 мм щодо номінального діаметра. При цьому необхідно встановити клапани відповідного ремонтного розміру із забезпеченням номінального зазору в поєднанні. Розгортайте отвори втулок, використовуючи набір розгорток з напрямним хвостовиком. Щоб уникнути фарбування поверхні втулки, шар знімається при кожному проході і подача інструменту повинні бути мінімальними. В іншому випадку замініть напрямні втулки. Номінальні та ремонтні розміри напрямних втулок впускних та випускних клапанів наведено у табл. 5.2.

32. Перевірте стан сідел клапанів. На робочих фасках сідел не повинно бути слідів зношування, раковин, корозії тощо. Сідла клапанів можна замінити у спеціалізованій майстерні. Незначні ушкодження (дрібні ризики, подряпини та ін.) можна вивести притиранням клапанів (див «Притирання клапанів»).

33. Більш значні дефекти сідел клапанів усувають шліфуванням, витримуючи для сідел клапанів двигуна F16D розміри 44,5-45°з шириною пояска після притирання для сідел впускних клапанів 1,17-1,57 мм, для сідел випускних клапанів 1,14-1 8 мм; для сідел клапанів двигуна F18D - 44°з шириною пояска після притирання для сідел впускних клапанів 1,0-1,5 мм, для сідел випускних клапанів 1,7-2,2 мм. Сідла рекомендується шліфувати в спеціалізованій майстерні, тому що для цього потрібні спеціальні інструменти та обладнання. Якщо шліфування не дало потрібного результату, замініть сідла клапанів.

34. Замініть маслознімні ковпачки незалежно від стану.

35. Огляньте пружини клапанів. Тріщини та зниження пружності пружин не допускаються. Викривлені пружини (деформація у вільному стані більше 1,6 мм) та пружини з тріщинами замініть.

36. Прокладки впускної труби, випускного колектора та головки блоку циліндрів завжди замінюйте новими, оскільки зняті, навіть зовні не пошкоджені прокладки можуть бути сильно обтиснутими і не забезпечать герметичність ущільнень.