Після розбирання ретельно вимийте деталі гасом, продуйте та просушіть їх стисненим повітрям (особливо масляні канали деталей).

1. Огляньте блок, особливо уважно опори колінчастого валу. Тріщини у будь-яких місцях блоку не допускаються.

Корисна порада: Якщо є підозра на наявність тріщин у блоці (попадання охолоджувальної рідини в картер або олії в охолоджувальну рідину), перевірте герметичність блоку на спеціальному стенді. Перевірку проводьте в ремонтних майстернях, які мають у своєму розпорядженні відповідне обладнання.

2. Огляньте циліндри з обох боків. Подряпини, задираки та тріщини не допускаються.

При огляді циліндрів рекомендуємо висвітлювати дзеркала циліндрів переносною лампою - так дефекти видно значно краще.

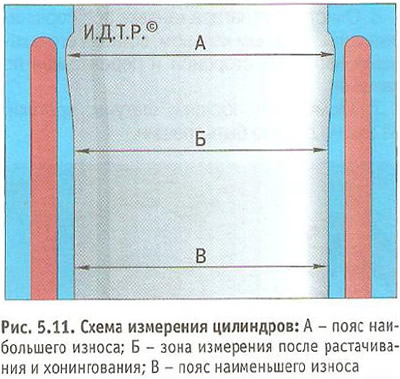

3. Визначте нутроміром фактичні діаметри циліндрів. Діаметр циліндра виміряйте у трьох поясах (рис. 5.11). У кожному поясі діаметр вимірюють у двох взаємно перпендикулярних напрямках (подовжньому та поперечному). У зоні над поясом А (на відстані 5 мм від площини роз'єму з головкою блоку) циліндри практично не зношуються. По різниці розмірів у цій зоні та інших поясах можна будувати висновки про знос циліндрів. Номінальний розмір циліндра для двигуна F16D становить (79±0,25) мм, двигуна F18D - (81,6±0,25) мм. Овальність та конусність для двигуна F16D не повинні перевищувати 0,0065 мм, для двигуна F18D – 0,013 мм. Якщо максимальне значення зносу більше 0,15 мм або овальність перевищує вказане значення, розточіть циліндри до найближчого ремонтного розміру поршнів (збільшеного на 0,25 або 0,50 мм), залишивши припуск 0, 03 мм на діаметр під хо-нінгування. Потім відхонінгуйте циліндри, витримуючи такий діаметр, щоб при встановленні обраного ремонтного поршня розрахунковий зазор між ним та циліндром був 0,03 мм. Дефектування, розточування і хонінгування блоку проводите в майстернях, що мають спеціальне обладнання.

4. Перевірте відхилення від площини роз'єму блоку з головкою блоку циліндрів. Прикладіть штангенциркуль (або лінійку) до площини:

- у середині блоку;

- у поперечному та поздовжньому напрямках;

- за діагоналями площини. У кожному положенні плоским щупом визначте проміжок між штангенциркулем і площиною. Це і буде відхилення від площинності. Якщо відхилення більше 0,1 мм, замініть блок.

5. Очистіть від нагару днище поршня шабером (можна виготовити зі старого напилка).

6. Очистіть від нагару канавки під поршневі кільця старим кільцем, вставивши його в канавку зовнішньою стороною і перекочуючи канавкою.

7. Огляньте поршні, шатуни, кришки: на них не повинно бути тріщин.

8. Огляньте вкладиші: якщо на робочій поверхні виявите ризики, задираки та відшарування антифрикційного шару, замініть вкладки на нові. Всі шатунні вкладиші однакові та взаємозамінні.

9. Виміряйте діаметр поршнів у площині перпендикулярної осі поршневого пальця на відстані 19 мм від кромки спідниці. Діаметр поршня номінального розміру для двигуна F16D складає - (78,97±0,15) мм, для двигуна F18D - (81,59±0,15) мм, діаметри ремонтних поршнів збільшені на 0,25 та 0,50 мм. За результатами вимірювань визначте проміжок між поршнем і циліндром, при необхідності підберіть нові поршні до циліндрів. Розрахунковий зазор між поршнем та циліндром (для нових деталей) становить 0,03 мм. Його визначають проміром циліндрів та поршнів і забезпечують установкою поршнів номінального чи ремонтних розмірів. Максимально допустимий зазор (при зносі деталей) 0,15 мм. Якщо двигун, що був в експлуатації, зазор перевищує 0,15 мм,

10. Перевірте плоским щупом зазор по висоті між канавками в поршні та кільцями, вставляючи кільце у відповідну канавку. Номінальний (розрахунковий) зазор обох компресійних кілець становить 0,020 мм. Якщо кільце велике по висоті і зазор малий, доведіть висоту кільця до потрібного значення, шліфуючи його на папері наждачной, покладеної на скляну пластину.

11. Перевірте плоским щупом зазор у замку кілець, встановивши кільце в циліндр на глибину близько 30 мм.

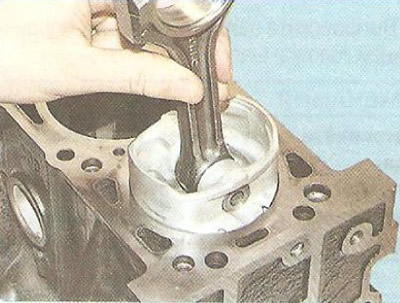

Для того щоб встановити кільце без перекосу, просуньте кільце вглиб циліндра поршнем.

12. Зазор повинен становити 0,3 мм для обох компресійних кілець і 0,4-1,4 мм для олійного кільця. Якщо зазор недостатній, спиляйте стикові поверхні кільця. Якщо зазор перевищує допустимий, замініть кільце.

13. Усі поршні номінального та ремонтного розмірів виготовлені з високим ступенем точності та не вимагають попереднього сортування та підбору за масою. При необхідності можна встановити в окремі циліндри вживані поршні, якщо вони в хорошому стані. Балансування двигуна у цьому випадку не порушиться.

14. Перевірте зазори між вкладишами шатунних підшипників та відповідними шийками колінчастого валу.

Примітка: Принцип вимірювання зазору полягає в сплющуванні спеціального пластикового калібрувального дроту та вимірюванні ширини отриманого відбитка.

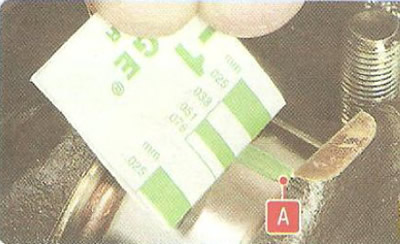

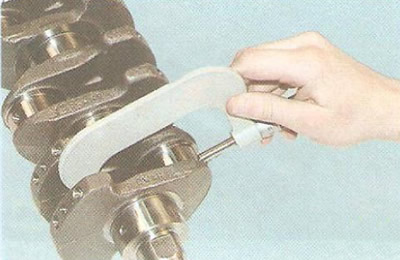

Для вимірювання зазору між шийкою валу та вкладишами використовується відрізок калібрувального дроту, довжина якого на 2 мм коротша, ніж ширина вкладиша.

Калібр розташовують в осьовому напрямку на шийці валу.

...і накривають кришкою із встановленим вкладишем. Щоб калібр не зрушив у момент установки кришки, його можна «приклеїти» до шийки валу тонким шаром консистентного мастила.

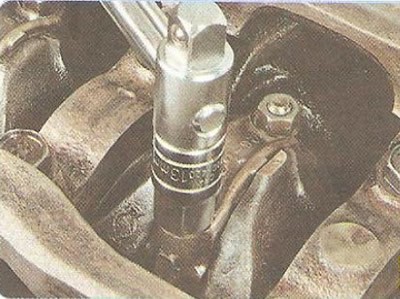

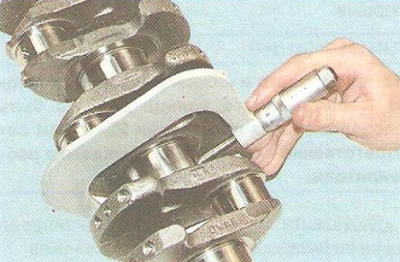

Гайки кришки затягують встановленим моментом. Після цього відвертають гайки та акуратно знімають кришку з вкладишем.

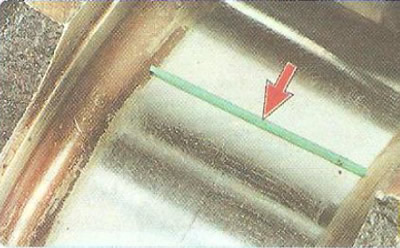

Використовуючи спеціальний вимірювальний шаблон, вимірюють ширину відбитка розплющеного калібрувального дроту. Відбиток може залишитися на шийці валу.

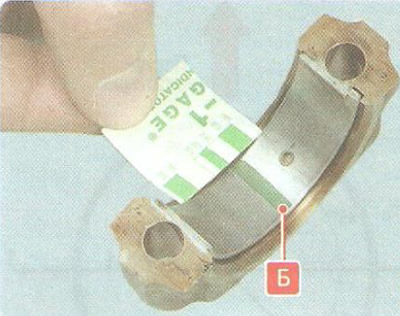

...або вкладці Б. За спеціальною таблицею перерахунку, нанесеною на шаблон, визначають зазор у з'єднанні.

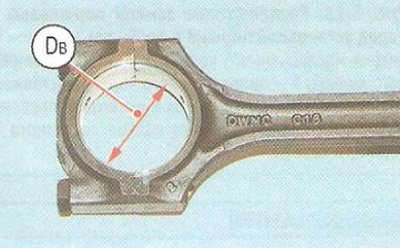

15. Якщо спеціального калібрувального дроту немає, можна скористатися механічними вимірювальними приладами. Для цього виміряйте внутрішньоміром внутрішній діаметр Db посадкового місця шатуна в зборі з кришкою.

Примітка: Перед заміром затягніть шатунні болти номінальним моментом.

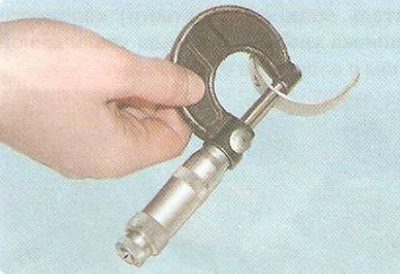

16. Виміряйте мікрометром товщину Т шатунних вкладишів.

При відсутності спеціальної насадки на мікрометрі для вимірювання увігнутої поверхні вкладиша можна скористатися невеликою кулькою. Після вимірювання вкладки необхідно відняти з отриманого розміру діаметр кульки.

17. Виміряйте мікрометром діаметр Dh шатунних шийок.

18. Розрахуйте зазор z між шатунними вкладишами та шийками колінчастого валу за формулою z = Dв – 2Т – Dн. Номінальний розрахунковий зазор становить 0019-0070 мм. Якщо фактичний розрахунковий зазор менший за граничний, можна знову використовувати вкладки, які були встановлені. Якщо зазор більший за граничний, замініть вкладиші на цих шийках новими (номінальної товщини).

Якщо шийки колінчастого валу зношені та перешліфовані до ремонтного розміру, зменшеного на 0,25 мм, замініть вкладки ремонтними (збільшеної товщини).

Шийки шліфують, крім наявності загального зносу, якщо на них є забоїни та ризики або овальність становить понад 0,004 мм, а конусність – понад 0,005 мм.

При перешліфуванні шатунних шийок колінчастого валу на ремонтний розмір на першій щоці колінчастого валу необхідно поставити відповідне тавро, наприклад «Ш 0,25». Колінчасті вали, галтелі шийок яких виконані методом накатки, перешліфування не підлягають і при зносі шийок повинні бути замінені.

19. Огляньте верхні та нижні вкладки корінних підшипників. Вкладиші центрального (третього) корінного підшипника відрізняються від інших більшою шириною. Крім того, на їх бічних торцях виконані широкі буртики, що грають роль опорних напівкілець завзятого підшипника колінчастого валу. Якщо на робочій поверхні вкладишів з'явилися ризики, задираки, відшарування антифрикційного шару, замініть вкладки на нові.

Попередження: Забороняється проводити будь-які підгонки на вкладишах.

20. Огляньте колінчастий вал. Тріщини не допускаються. На поверхнях, що сполучаються з робочими кромками сальників, не повинно бути подряпин, вибоїн, рисок. При виявленні їх замініть вал.

21. Перевірте зазори між вкладишами корінних підшипників та корінними шийками колінчастого валу за методикою, викладеною для шатунних вкладишів.

22. Якщо спеціального калібрувального дроту немає, можна скористатися механічними вимірювальними приладами. Для цього виміряйте мікрометром зовнішній діаметр Dн корінних шийок. Фактичний зазор між вкладишами корінних підшипників та корінними шийками колінчастого валу визначають за методикою, викладеною для шатунних вкладишів. Номінальний розрахунковий проміжок становить 0,005 мм. Якщо фактичний розрахунковий зазор менший за граничний, можна знову використовувати вкладки, які були встановлені. Якщо зазор більше граничного, замініть на цих шийках вкладки новими (номінальної товщини).

Якщо шийки колінчастого валу зношені та перешліфовані до ремонтного розміру зі зменшенням діаметра на 0,25 мм, замініть вкладки ремонтними (збільшеної товщини).

Шийки шліфують, крім наявності зношування, якщо на них є забоїни та ризики або овальність становить більше 0,004 мм, а конусність - більше 0,005 мм, зменшуючи діаметр на 0,25 мм.

При перешліфуванні корінних шийок колінчастого валу на ремонтний розмір на першій щоці колінчастого валу необхідно ставити відповідне тавро, наприклад «К 0,25». Колінчасті вали, галтелі шийок яких виконані методом накатки, перешліфування не підлягають і при зносі шийок повинні бути замінені.

23. Перевірте паралельність завзятих буртиків середньої корінної шийки: якщо вони непаралельні, колінчастий вал погнутий і повинен бути замінений.

24. Промийте канали колінчастого валу, для чого залийте в радіальні канали бензин, заглушивши їх з одного боку дерев'яними пробками. Витримайте щонайменше 20 хв і промийте канали бензином, впорскуючи його гумовою грушею. Зніміть дерев'яні заглушки після промивання з'єднувальних каналів. У разі потреби повторюйте промивання до витікання чистого бензину.

25. Очистіть поверхні поршневих пальців від лакових відкладень, попередньо розм'якшивши їх у розчиннику. Огляньте пальці. Якщо на них виявлено тріщини, надмірне зношування в місці контакту з бобишками поршня і сліди від провертання у верхній головці шатуна, замініть пальці.

Примітка: Поршневі пальці та отвори в бобишках поршнів виготовлені з великою точністю. Тому поршневі пальці виготовляють номінальним діаметром 17,990-17,995 мм, що забезпечує зазор 0,01-0,02 мм між ними та отворами в бобишках поршня.

Поєднання поршневого пальця та поршня перевірте, вставляючи попередньо змащений моторним маслом палець в отвір бобишки поршня. При температурі навколишнього середовища 20°С палець повинен входити в отвір при натисканні великого пальця руки і не випадати з боби в вертикальному положенні поршня з поршневим пальцем. Палец, що випадає з бобишки, слід замінити іншим. Якщо палець знову випадає, замініть поршень із пальцем.

Корисна порада: За наявності нового комплекту запасних частин не використовуйте повторно випресовані поршневі пальці.