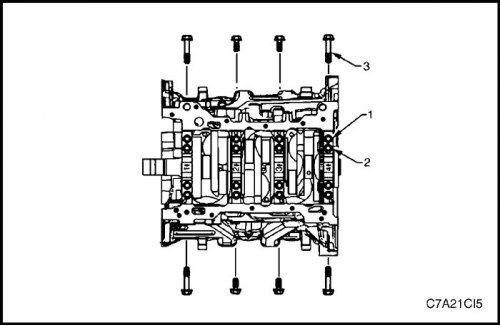

Деталі головки циліндрів та клапанного механізму

Розбірка

Увага! Переконайтеся, що тарілки клапанів не будуть контактувати під час наступної операції, щоб уникнути викривлення або пошкодження.

1.Зняти головку циліндрів у зборі. Див «Блок головки циліндрів» у цьому розділі.

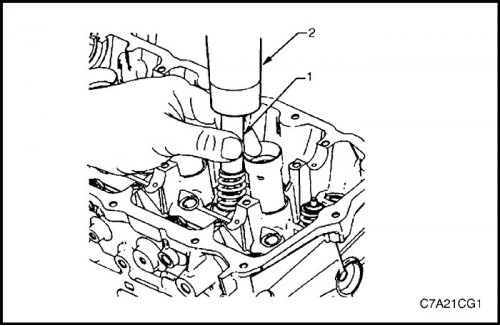

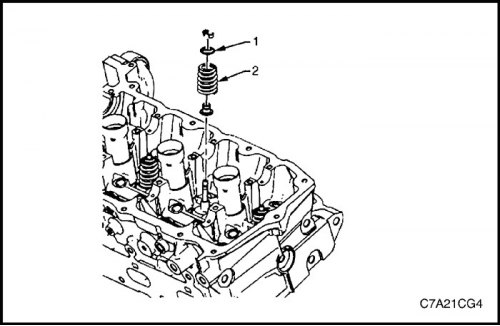

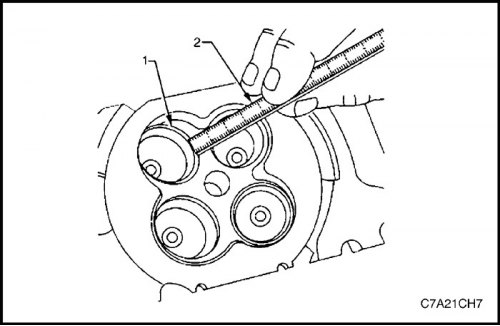

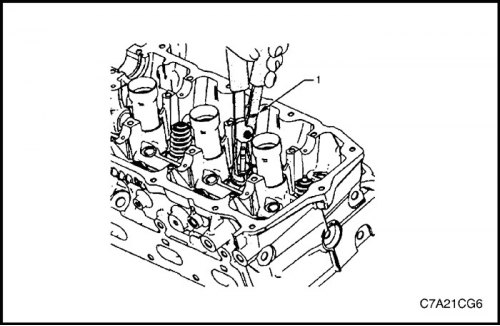

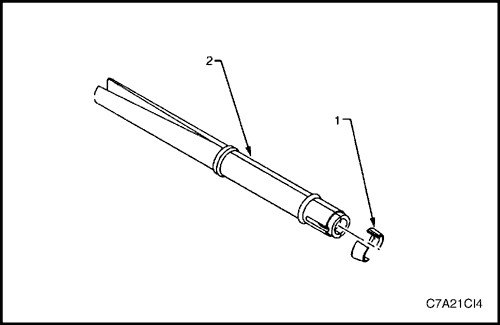

2.За допомогою правильно підібраного за розміром глибокого патрона (1) та пластикового молотка (2) легкими ударами обстукати фіксатор пружини клапана, щоб послабити сухарі клапана.

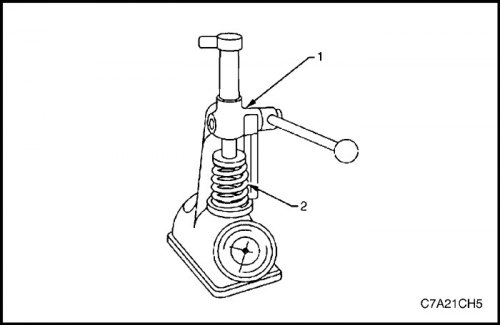

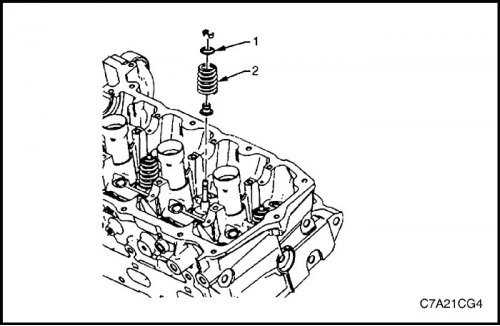

Стиснуті пружини клапанів (1) мають високу напругу по відношенню до пристрою стиснення пружини клапана (2). Пружини клапанів, які неправильно стискаються пристроєм стиснення пружини клапана або звільняються з нього, можуть вискочити із пристрою стиснення пружини клапана зі значною силою. Будьте обережні при стисненні або звільненні пружини клапана пристроєм стиснення пружини клапана та при знятті або встановленні шпонок штока клапана. Недотримання обережності може призвести до травмування.

Увага! Не стискайте пружину клапана менше 24,0 мм. Контакт між фіксатором пружини клапана та сальником штока клапана може призвести до потенційного пошкодження сальника штока клапана.

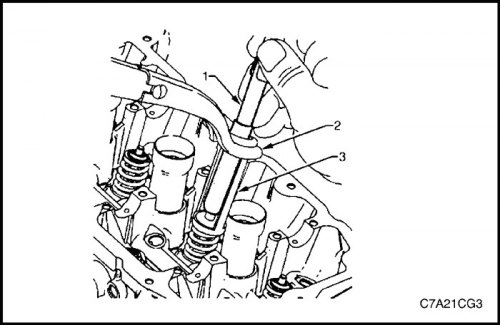

3.Стисніть пружину клапана (1) за допомогою пристрою стиснення пружини клапана, інструмент №. J-8062 (2), та адаптера, інструмент №. EN-46119.

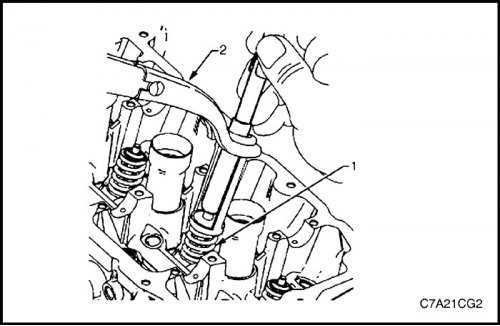

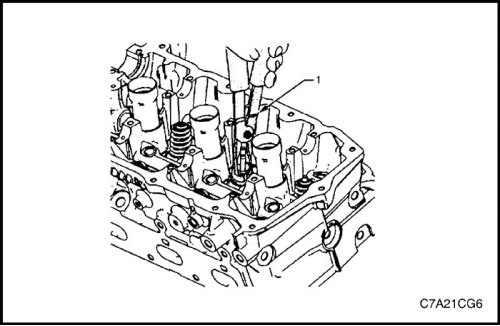

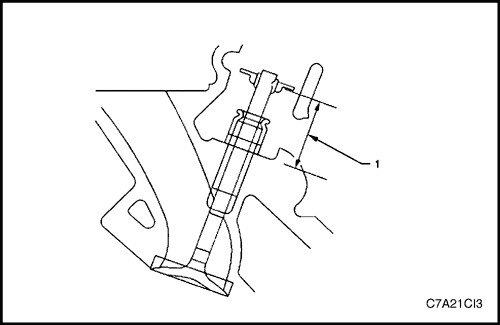

4.Зніміть сухарі клапана за допомогою інструмента EN-46117 (1).

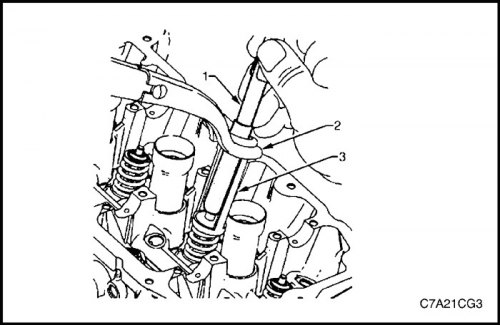

5.Зніміть пристрій стиснення пружини клапана (2) та адаптер (3).

6.Зніміть фіксатор пружини клапана (1).

7.Зніміть пружину клапана (2).

8.Зніміть клапани (1).

Увага! Ніколи повторно не використовуйте сальник штока клапана.

9.Зніміть сальник штока клапана за допомогою інструмента № EN-46116 і викиньте у відходи.

10.Повторіть ці операції для клапанів, що залишилися.

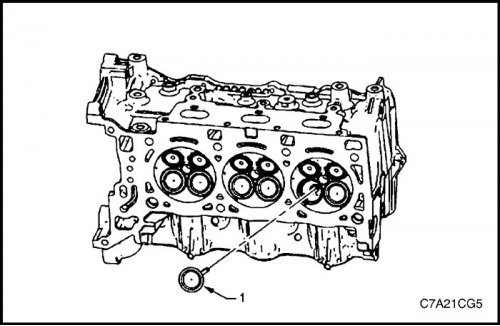

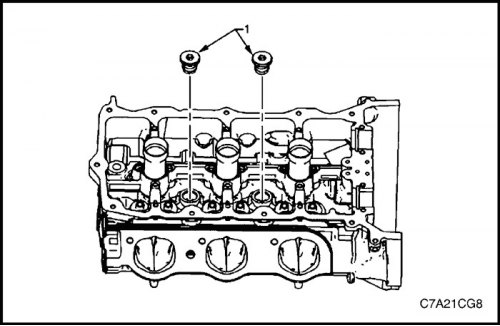

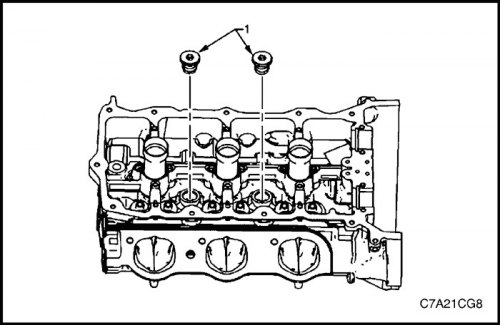

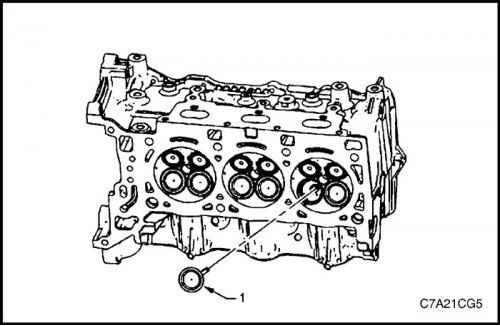

11.Видаліть розширювальні пробки (1) масляної магістралі головки циліндрів.

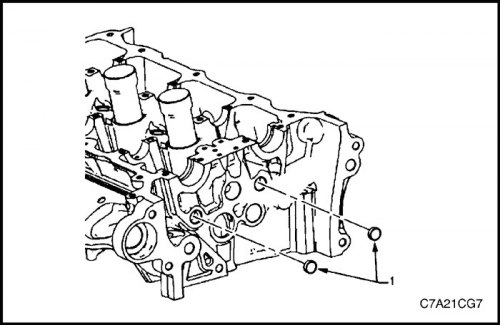

12.Викрутіть різьбові пробки (1) охолоджувальної рідини головки циліндрів.

Очистити

Увага! У процесі очищення не слід використовувати дротяні щітки та сталеві скребки через алюмінієвий сплав у конструкції головки циліндрів, так як можна пошкодити поверхні, що ущільнюються. Як альтернативу використовуйте дерев'яний або пластиковий скребок.

1.Видаліть старий герметик для різьблення, прокладочний матеріал та герметик звичайним пластиковим або дерев'яним скребком.

2.Очистіть всі поверхні головки циліндрів розчинником, що не викликає іржавіння.

3.Продуйте стисненим повітрям усі масляні магістралі.

4.Видаліть весь нагар із камер згоряння.

5.Очистіть всі кишені штовхачів від відкладень та нальоту.

Перевірка

Огляд

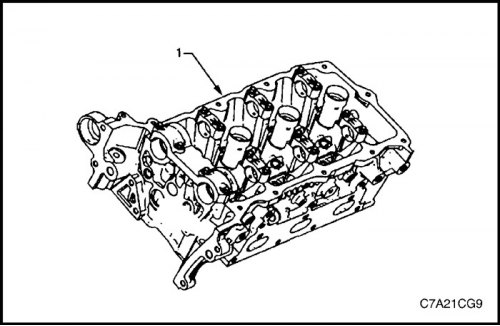

1.Перевірте опорні поверхні розподільного валу в головці циліндрів (1) на наявність наступних умов:

- надмірні задираки або фарбування поверхні;

- зміна кольору від перегріву, а також

- деформація від надмірного зношування.

2.Якщо на опорних поверхнях розподільного валу присутня будь-яка із зазначених вище умов, замініть головку циліндрів. Не піддавайте механічній обробці опорні шийки розподільчого валу.

3.Перевірте головку циліндрів на такі умови:

- тріщини, пошкодження або фарбування поверхні в камерах згоряння;

- бруд у масляних магістралях. Продовжуйте очищення магістралей до тих пір, поки не буде видалено весь бруд;

- витоку охолоджувальної рідини або пошкодження поверхні, що ущільнюється, верхньої лицьової площини. За наявності витоків охолоджуючої рідини виміряйте деформацію поверхні;

- нерівності або будь-які інші дефекти, які можуть знизити ущільнюючі властивості нової прокладки натягувача ланцюга вторинного розподільного валу. Замініть головку циліндрів. Не піддавайте механічній обробці опорні шийки розподільчого валу.

- пошкодження будь-якої поверхні прокладки;

- пошкодження різьбових отворів якогось із болтів;

- згорілі або еродовані зони в камері згоряння;

- тріщини на впускних каналах та камерах згоряння;

- зовнішні тріщини у протоках води;

- обмеження у впускних або випускних протоках;

- обмеження проток системи охолодження;

- іржаві, пошкоджені або негерметичні заглушки.

4.Якщо на головці циліндрів виявлено тріщини або пошкодження, її необхідно замінити. Не рекомендується проводити на головці циліндрів зварювальні роботи або закладати пошкодження.

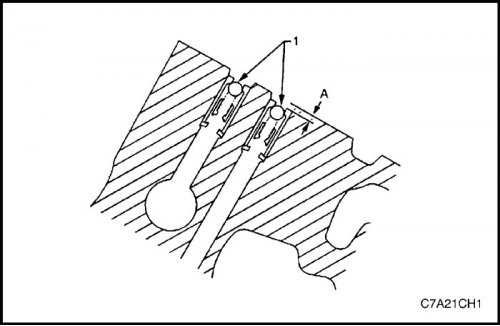

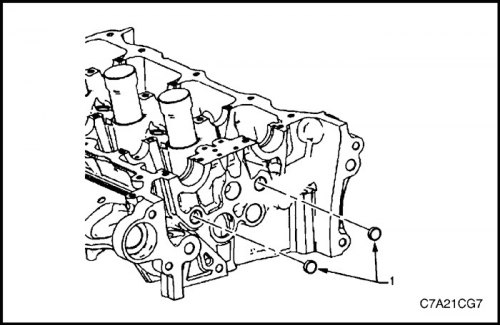

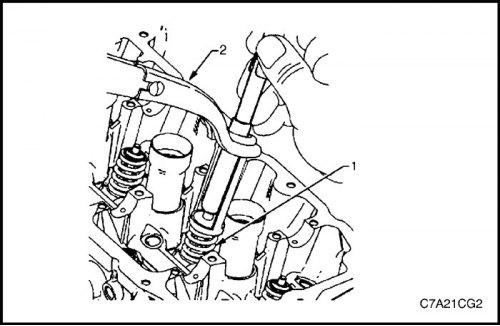

5.Перевірте запірні клапани (1) подачі масла в привод зміни положення розподільного валу і переконайтеся, що вони правильно розташовані в головці циліндрів. Запірний клапан подачі масла в привід зміни положення розподільного валу повинен бути втоплений на 2 мм нижче поверхні верхньої площини (A) головки циліндрів.

6.Пошкоджені, забиті або засмічені запірні клапани (1) можна замінити за допомогою пристосування для зняття та встановлення запірного кулькового клапана приводу зміни положення розподільчого валу, інструмент № EN-46122.

Вимірювання головки циліндрів

Зазор шийки розподільчого валу

1.Встановіть кришку підшипника розподільчого валу в головку циліндрів без розподільчого валу.

2.Встановіть болти кріплення кришки розподільчого валу та затягніть болти до 10 Н·м (89 фунт-дюймів).

3.Виміряйте підшипники розподільного валу внутрішнім мікрометром.

4.Відніміть діаметр шийки розподільного валу від діаметра підшипника розподільчого валу. Це дасть робочий проміжок. Якщо робочий проміжок перевищує технічні характеристики, а шийки розподільного валу відповідають технічній характеристиці, замініть головку циліндрів.

Співвісність шийки розподільчого валу

1.Перевірте опорні поверхні розподільного валу в головці циліндрів на наявність будь-яких дефектів або подряпин, які могли б перешкоджати досягненню правильних зазорів розподільчого валу. Усуньте дрібні дефекти або подряпини.

2.Встановіть розподільні вали в головку циліндрів.

3.Встановіть кришки підшипників розподільних валів.

4.Встановіть болти кріплення кришки розподільчого валу і затягніть болти до 10 Н·м (89 фунт-дюймів).

5.Переконайтеся, що розподільні вали вільно обертаються в головці циліндрів. Якщо розподільний вал не обертається вільно, замініть головку циліндрів.

Перевірка площинності верхньої поверхні

1.Переконайтеся, що верхні площини головки циліндрів очищені і на них немає прокладочного матеріалу.

2.Перевірте поверхню на наявність будь-яких дефектів або подряпин, які могли б перешкоджати правильному ущільненню прокладки головки циліндрів.

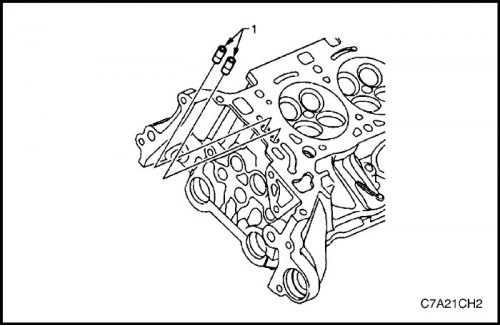

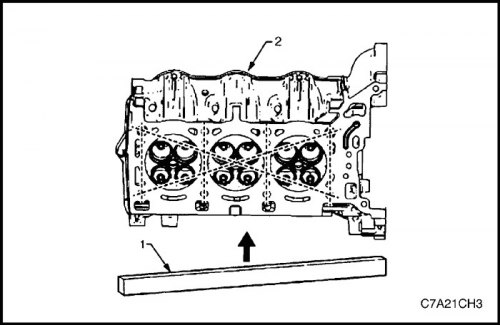

3.Розташуйте по діагоналі правило (1) паралельно лицьової поверхні верхньої площини головки циліндрів (2).

4.Виміряти зазор між лінійкою та лицьовою стороною головки циліндра в чотирьох точках вздовж лінійки за допомогою калібру для вимірювання зазорів.

5.Якщо деформація менше 0,05 мм, відновлення поверхні верхньої площини головки циліндрів не потрібно.

6.Якщо деформація в діапазоні 0,05±0,20 мм або дефекти або подряпини, які могли б перешкоджати правильному ущільненню прокладки головки циліндрів, потрібно відновлення поверхні верхньої площини головки циліндрів.

7.Якщо потрібно відновлення поверхні, максимально можна зняти 0,25 мм.

8.Якщо з поверхні верхньої площини головки циліндрів потрібно зняти більше 0,25 мм матеріалу, то головку треба замінити.

Вимірювання напрямної втулки клапана

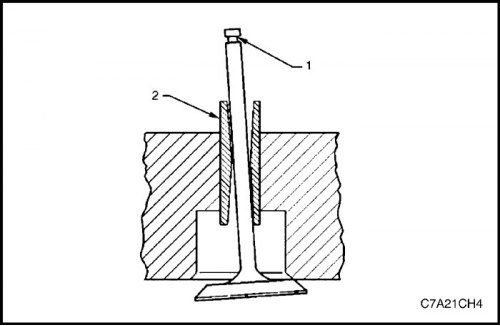

1.Виміряйте зазор між штоком клапана (1) і направляючою втулкою (2). Підвищений зазор між штоком клапана та напрямною втулкою може спричинити надмірну витрату масла і також може призвести до поломки клапана. Недостатній зазор призведе до підвищеного шуму та залипання при функціонуванні клапана і порушуватиме рівномірність роботи двигуна у зборі.

2.Прикріпіть індикатор з круговою шкалою до голівки циліндрів за край кришки розподільного валу.

3.Помістіть індикатор з круговою шкалою так, щоб рух штока клапана з боку в бік, поперек головки циліндрів, викликав би пряме переміщення стрижня індикатора. Стрижень індикатора з круговою шкалою повинен контактувати з поверхнею штока клапана одразу ж над напрямною втулкою клапана.

4.Опустіть тарілку клапана приблизно на 0,064 мм із сідла клапана.

5.Проводячи легкий тиск, посуньте шток клапана з боку в бік, щоб зняти показання зазору.

- Якщо зазор під клапан перевищує вказане значення і новий шток клапана зі стандартним діаметром не доводить зазор до технічних характеристик, розмір напрямної втулки клапана можна збільшити на 0,075 мм за допомогою розгортки втулки напрямної клапана, інструмент №. J 42096, або 0,375 мм за допомогою розгортки напрямної втулки клапана, інструмент №. EN-46120. Існує два розміри ремонтних штоків клапана.

- Зношування 10 мм нижньої частини напрямної втулки клапана явище недостатньо значне, щоб вплинути на нормальну роботу.

- Якщо збільшення розміру напрямної втулки не доводить зазору до технічних характеристик, замініть головку циліндрів.

Перевірка та вимірювання пружини клапана

1.Виміряйте зазор між штоком клапана (1) і направляючою втулкою (2). Підвищений зазор між штоком клапана та напрямною втулкою може спричинити надмірну витрату масла і також може призвести до поломки клапана. Недостатній зазор призведе до підвищеного шуму та залипання при функціонуванні клапана і порушуватиме рівномірність роботи двигуна у зборі.

2.Прикріпіть індикатор з круговою шкалою до голівки циліндрів за край кришки розподільного валу.

3.Помістіть індикатор з круговою шкалою так, щоб рух штока клапана з боку в бік, поперек головки циліндрів, викликав би пряме переміщення стрижня індикатора. Стрижень індикатора з круговою шкалою повинен контактувати з поверхнею штока клапана одразу ж над напрямною втулкою клапана.

4.Опустіть тарілку клапана приблизно на 0,064 мм із сідла клапана.

5.Проводячи легкий тиск, посуньте шток клапана з боку в бік, щоб зняти показання зазору.

- Якщо зазор під клапан перевищує вказане значення і новий шток клапана зі стандартним діаметром не доводить зазор до технічних характеристик, розмір напрямної втулки клапана можна збільшити на 0,075 мм за допомогою розгортки втулки напрямної клапана, інструмент №. J 42096, або 0,375 мм за допомогою розгортки напрямної втулки клапана, інструмент №. EN-46120. Існує два розміри ремонтних штоків клапана.

- Зношування 10 мм нижньої частини напрямної втулки клапана явище недостатньо значне, щоб вплинути на нормальну роботу.

- Якщо збільшення розміру напрямної втулки не доводить зазору до технічних характеристик, замініть головку циліндрів.

Перевірка

1.Очистіть пружини клапанів у розчиннику.

2.Просушіть пружини клапанів стисненим повітрям.

3.Перевірте пружини клапанів на наявність поламаних витків або кінців витків.

Вимірювання

1.Для вимірювання напруги пружини клапана використовуйте звичайний пристрій для перевірки пружини клапана.

Увага! Не використовуйте регулювальні прокладки для збільшення навантаження пружини. Застосування регулювальних прокладок може призвести до того, що пружина клапана досягатиме нижньої межі до того, як кулачок розподільного валу досягне піку підйому.

2.Якщо виявлено зниження навантаження пружини клапана, замініть пружини клапанів.

Притирання клапана та сідла

Очищення клапана

Увага! Не застосовуйте дротяну щітку на жодних частинах штока клапана. Шток клапана хромується для забезпечення підвищених зносостійких характеристик. Очищення штока дротяною щіткою могло б видалити хромування.

1.Для очищення наросту нагару з тарілки клапана використовуйте м'яку щетинну щітку.

2.Клапан ретельно очистіть розчинником і витріть насухо.

Огляд клапана

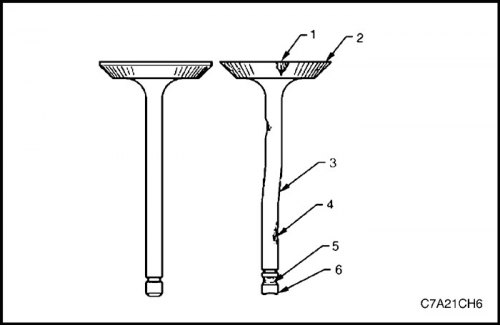

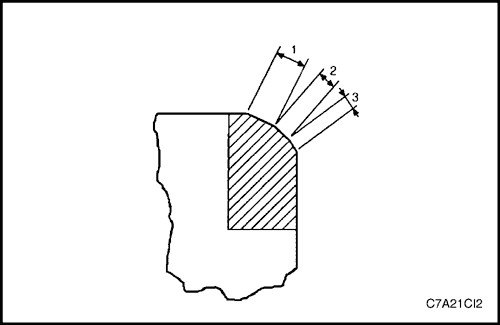

1.Перевірити, чи немає пошкоджень клапана від головки до упору наступним чином.

- Чи немає фарбування поверхні в області сідла клапана (1)

- Чи правильна форма кромки клапана (2)

- Чи немає загину в штоку клапана (3)

- Чи немає фарбування поверхні або надмірного зношування в штоку (4)

- Чи не зносилися канавки шпонки клапана (5), і

- Чи не зносився упор клапана (6).

2.Замінити клапан, якщо з'явиться будь-яка з цих ознак.

Вимір ширини сідла клапана

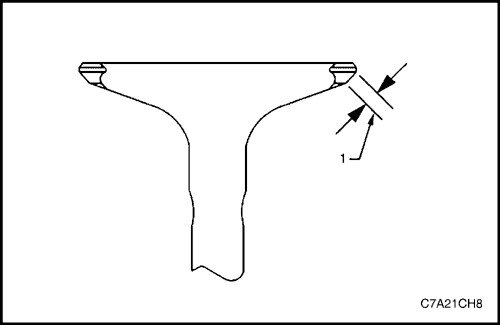

1.Виміряйте ширину сідла клапана (1) у головці циліндрів за допомогою лінійки (2).

2.Виміряйте ширину сідла на робочій поверхні клапана (1) за допомогою відповідної лінійки.

Увага! Контактна поверхня сідла повинна принаймні на 0,5 мм відстояти від зовнішнього діаметра (кромки) клапана. Якщо контактна поверхня знаходиться надто близько до краю, сідло слід відновити, щоб відсунути контактну поверхню від крайки.

3.Якщо ширина сідла є прийнятною, перевірте циліндричність сідла клапана.

4.Якщо ширина сідла неприйнятна, притріть сідло клапана, щоб ширина знову відповідала технічним вимогам. Правильна ширина сідла клапана є важливою для забезпечення достатньої тепловіддачі клапана.

Вимір циліндричності сідла клапана

1.Виміряйте циліндричність сідла клапана за допомогою індикатора з круговою шкалою, прикріпивши його до конусного центруючого пристрою, встановленого в напрямній втулці. При встановленні в направляючу втулку центруючий пристрій повинен мати легкий вигин.

Увага! Повинно використовувати центруючий пристрій правильного розміру. Не використовуйте центруючі пристрої з регульованим діаметром. Регульовані центруючі пристрої можуть пошкодити спрямовуючу втулку клапана.

2.Якщо циліндричність сідла клапана перевищує технічні характеристики, притріть клапан і сідло клапана.

3.При використанні нових клапанів циліндричність сідла клапана повинна бути в межах 0,05 мм.

Вимірювання кромки клапана

1.Виміряйте край клапана за допомогою відповідної лінійки.

2.Якщо кромки клапанів виходять за рамки технічних характеристик, замініть клапани.

3.Якщо кромки клапана відповідають технічним характеристикам і не вимагають перешліфування, перевірте чи співвісність сідла клапана.

Вимірювання співвісності клапана до сідла

Перевірка співвісності клапана до сідла визначає правильність ущільнення клапана та сідла.

Виміряйте робочу поверхню клапана та сідло клапана, щоб переконатися у правильності ущільнення клапана.

1.Злегка покрийте робочу поверхню клапана синім барвником (3).

2.Встановіть клапан у головку циліндрів.

3.Поверніть клапан у сідлі з достатнім натиском, щоб стерся барвник.

4.Вийміть клапан із головки циліндрів.

5.Якщо робоча поверхня клапана є концентричною, забезпечуючи правильне ущільнення щодо штока клапана, то по всьому периметру поверхні (2) буде зроблена безперервна позначка (1).

Увага! Відмітка, що стерлася, повинна знаходитися, принаймні, на відстані 0,5 мм від кромки клапана. Якщо позначка знаходиться надто близько до краю, сідло потрібно відновити, щоб контактна поверхня відсунулася від краю.

6.Якщо робоча поверхня не є концентричною щодо штока, то позначка не буде безперервною по всьому периметру робочої поверхні клапана. Клапан слід перешліфувати чи замінити, а сідло потрібно відновити.

Порядок відновлення клапана та сідла

Якщо ширина, циліндричність або співвісність сідел клапана виходить за рамки технічних характеристик, притріть сідла, щоб гарантувати правильність тепловіддачі та запобігти наростанню нагару на сідлах.

Якщо потрібне відновлення сідла клапана, перешліфуйте робочу поверхню клапана крім тих випадків, коли використовується новий клапан.

1.Витріть сідла клапана (2) під правильним кутом відповідно до технічних вимог.

2.Використовуючи технічні характеристики правильних кутів, притріть сідло клапана (1) і надайте йому профіль, щоб посадкова поверхня клапана (2) правильно розташовувалася щодо клапана.

3.Використовуючи технічні характеристики правильних кутів, притріть та обточіть сідло клапана (3), щоб зменшити ширину сідла клапана до рамок технічних характеристик.

4.Якщо використовується рідний клапан, притріть його відповідно до технічних характеристик. Виміряйте край клапана після притирання ще раз. Замініть клапан, якщо край виходить за рамки технічних характеристик. Нові клапани не вимагають притирання.

5.Притираючи клапани та сідла, сточуйте якнайменше матеріалу. Зрізання сідла клапана призводить до зниження сили пружини клапана.

6.Встановіть клапан у головку циліндрів.

Увага! При використанні перешліфованих клапанів доводьте клапани до сідла притиральним складом тонкого помелу. Після операцій перешліфування та притирання відновлені поверхні повинні стати гладкими та правильними, щоб вимагалося якнайменше доведення. Надмірне доведення призводить до утворення канавок на робочій поверхні клапана, що заважатиме надійній посадці при нагріванні.

Примітка:

Перед остаточним збиранням очистіть клапан і сідло розчинником і стисненим повітрям від всього складу для доведення.

При установці нових клапанів ніколи не застосовуйте доведення клапанів.

7.Після досягнення правильної ширини сідла клапана в головці циліндрів виміряйте висоту штока клапана.

8.Якщо висота штока клапана є прийнятною, перевірте співвісність сідел.

Порядок вимірювання висоти штока клапана

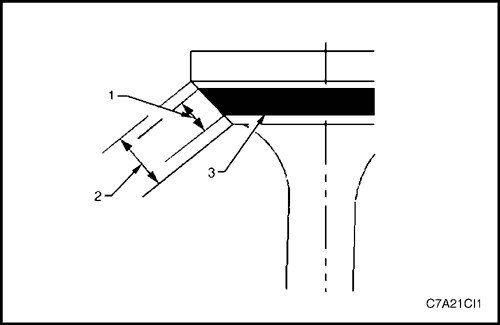

Увага! Щоб визначити значення висоти штока клапана, відміряйте відстань від сідла пружини клапана до фіксатора пружини клапана.

1.Встановіть клапан у напрямну втулку клапана.

2.Переконайтеся, що клапан сів у сідло клапана.

3.Встановіть сальник штока клапана.

4.Встановіть фіксатор пружини клапана та шпонки штока клапана.

5.Виміряйте відстань (1) від головки циліндрів до нижньої частини фіксатора пружини клапана.

6.Якщо воно перевищує максимальну висоту, вказану в технічних характеристиках, слід встановити новий клапан і повторно виміряти висоту штока клапана.

Увага!

Не заточуйте упор штока клапана. Упор клапана зазнав гартуванню, а заточування упору знищить загартовану поверхню, що призведе до передчасного зносу і можливого пошкодження двигуна.

Не використовуйте шайби для регулювання висоти штока клапана. Застосування регулювальних шайб призведе до того, що пружина клапана досягатиме нижньої межі до того, як кулачок розподільного валу досягне піку підйому.

7.Якщо висота штока клапана все ще перевищує максимальну висоту, визначену в технічних характеристиках, головку циліндрів потрібно замінити.

Складання

1.Встановіть різьбові пробки (1) охолоджувальної рідини головки циліндрів.

Затягнути

Затягніть різьбові пробки охолоджувальної рідини головки циліндрів до 31 Н·м (23 фунт-фути).

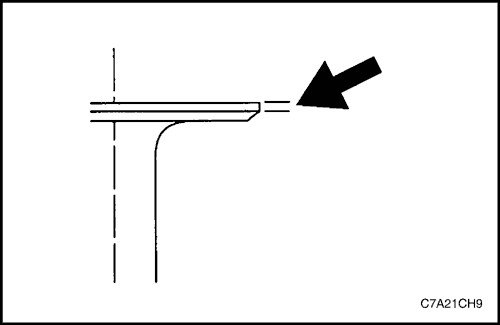

2.Встановіть розширювальні пробки (1) масляної магістралі головки циліндрів.

Увага! Ніколи повторно не використовуйте сальник штока клапана. При складанні головки циліндрів завжди використовуйте нові ущільнення.

3.Посадіть сальники штоків клапанів на напрямні втулки, використовуючи інструмент №. EN-46116(1).

Увага! Під час встановлення силу слід застосовувати лише до поверхні сальника штока клапана, що контактує із пружиною клапана.

4.Використовуючи інструмент №. EN-46116, вдавлюйте і вкручуйте сальник штока клапана у вихідне положення на направляючій втулці клапана до тих пір, поки ущільнення безумовно не захопить напрямну втулку.

5.Змастіть шток клапана та внутрішній діаметр направляючої втулки клапана чистим моторним маслом.

Увага! При встановленні клапана (1) сальник штока клапана не повинен відокремлюватися від напрямної втулки клапана.

6.Вставте клапан у напрямну втулку клапана, доки він не впереться в сідло клапана.

7.Покладіть пружину клапана (2) в опорну чашку пружини (1).

8.Покладіть фіксатор пружини клапана на пружину клапана.

Стиснуті пружини клапанів (1) мають високу напругу по відношенню до пристрою стиснення пружини клапана (2). Пружини клапанів, які неправильно стискаються пристроєм стиснення пружини клапана або звільняються з нього, можуть вискочити із пристрою стиснення пружини клапана зі значною силою. Будьте обережні при стисненні або звільненні пружини клапана пристроєм стиснення пружини клапана та при знятті або встановленні шпонок штока клапана. Недотримання обережності може призвести до травмування.

Увага! Не стискайте пружину клапана менше 24,0 мм. Контакт між фіксатором пружини клапана та сальником штока клапана може призвести до потенційного пошкодження сальника штока клапана.

9.Стисніть пружину клапана за допомогою пристрою стиснення пружини клапана, інструмент №. J-8062, та адаптера, інструмент №. EN-46119.

Увага! Переконайтеся, що сухар клапана (1) розташований в інструменті №. EN-46117(2). Сухарі клапана повинні встановлюватися конічним кінцем у напрямку до ущільнення штока клапана.

10.Стиснувши пружину, встановіть сухарі клапана в інструмент №. EN 46117.

11.Встановіть сухарі у вихідне положення, втиснувши інструмент (1) вниз, та послабивши напругу пристрою стиснення пружини клапана (2).

12.Переконайтеся в правильності встановлення сухарів клапана, поклавши ганчір'я поверх упору клапана і постукаючи по ньому легкими ударами молотка без відскоку. Сухарі клапана та пружина повинні залишитися на місці.