Розбірка

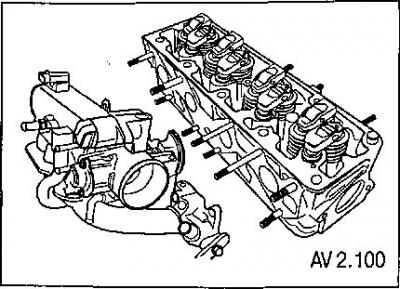

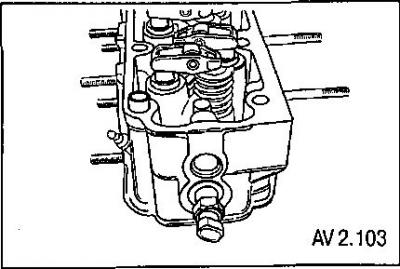

1. Зніміть головку циліндрів разом із впускним та випускним колектором.

2. Зніміть датчик температури охолоджувальної рідини.

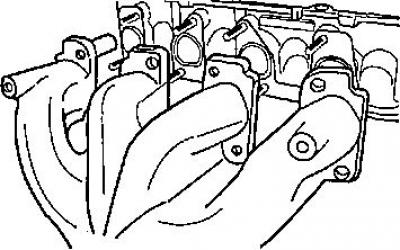

3. Зніміть теплозахисний екран колектора.

4. Зніміть колектор.

5. Зніміть прокладку колектора.

6. Зніміть шпильки кріплення колектора.

7. Зніміть свічки запалювання.

8. Зніміть впускний колектор.

9. Зніміть прокладку впускного колектора.

10. Зніміть шпильки впускного колектора.

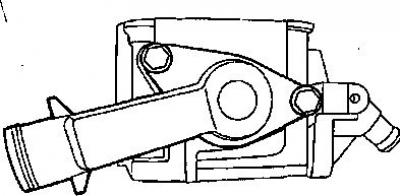

11. Викрутіть гвинти корпусу термостата.

12. Зніміть корпус термостату.

13. Зніміть термостат і термостат.

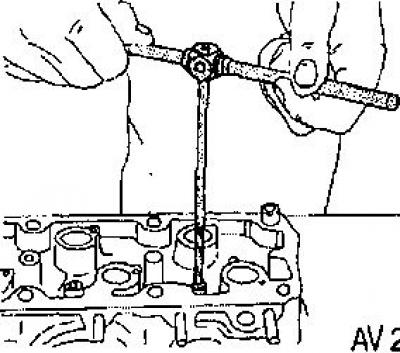

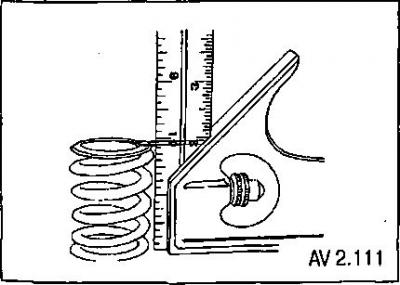

14. Використовуючи пристрій для стиснення пружин клапана, стисніть пружини клапана.

15. Вийміть сухарі та зніміть верхні пластини пружин клапанів.

16. Зніміть пружини клапанів.

17. Зніміть олійні ковпачки.

18. Зніміть клапани.

20. Зніміть центрувальні втулки корпусу розподільного валу.

Ремонт деталей

Для описуваних двигунів виробник передбачає відновлення пари «направляюча втулка - шток клапана» застосуванням клапанів з ремонтними розмірами штоків. При цьому зношена втулка відновлюється шляхом розгортання до ремонтних розмірів. Роботи такої складності слід доручати лише кваліфікованому механіку.

|

Розподільний вал |

||

|

Підйом кулачків впускних клапанів |

6,12 мм |

|

|

Підйом кулачків випускних клапанів |

6,12мм |

|

|

Торцеве биття |

0,09-0,21 мм |

|

|

Зовнішній діаметр шийки розподільчого валу |

№1 |

39,445 мм |

|

№2 |

39,700 мм |

|

|

№3 |

39,945 мм |

|

|

№4 |

40,200 мм |

|

|

№5 |

40,445 мм |

|

|

Зовнішній діаметр підшипника |

№1 |

39,500 мм |

|

№2 |

39,750 мм |

|

|

№3 |

40,000 мм |

|

|

№4 |

40,250 мм |

|

|

№5 |

40,500 мм |

|

Огляд головки циліндрів

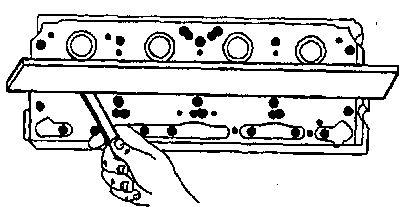

1. Очистіть площину, що сполучається з прокладкою головки.

2. Перевірте прокладку головки циліндрів і поверхні головки, що сполучаються, і блоку циліндрів на наявність раковин, слідів витоку, корозії та прориву газів у сорочку охолодження.

3. Перевірте головку циліндрів на наявність тріщин.

5. Визначте, використовуючи набір щупів і повірочну лінійку, відхилення від площинності площини, що сполучається з прокладкою площини головки, яке не повинно перевищувати 0,025 мм.

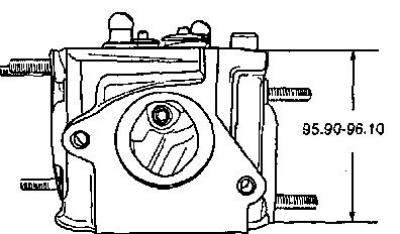

6. Виміряйте висоту головки блоку. Висота головки блоку повинна бути в межах 94,70-95,65 мм г£СЛИ висота головки циліндрів менша, ніж 94,7 мм, її слід замінити.

7. Перевірте всі отвори на наявність пошкоджень або забруднень.

8. Огляньте сідла клапанів на предмет надмірного зношування та прогарів.

|

Клапанний механізм |

||

|

Спосіб регулювання приводу клапанів |

Гідравлічний компенсатор зазору у приводі клапанів |

|

|

Кут конуса робочої поверхні клапана (між твірною та площиною головки) |

45" |

|

|

Кут конуса робочої поверхні сідла клапана |

45' |

|

|

Опорне биття (макс, все) |

0,03 мм |

|

|

Торцеве биття (макс, усі) |

0,03 мм |

|

|

Ширина робочої поверхні сідла |

Впускний отвір |

1,3-1,5 мм |

|

Випускний отвір |

1,6-1,8 мм |

|

|

Внутрішній діаметр напрямної втулки клапана |

7,030-7,050 мм |

|

|

Діаметр штока клапана |

7 мм |

|

|

Діаметр тарілки клапана |

Впускний |

38,0 мм |

|

Випускний |

31,0 мм |

|

|

Довжина пружини клапана при навантаженні |

Відкритий клапан 625+25Н |

21,5 мм |

|

Закритий клапан 275+15Н |

31,5 мм |

|

Відновлення працездатності напрямної втулки клапана

1. Визначте фактичний знос у парі «втулка – шток клапана». При зазорі, що перевищує 0,1 мм, ця пара тертя потребує заміни. Цю діагностичну операцію має проводити лише кваліфікований механік.

2. Код ремонтного розміру нанесений на направляючій втулці клапана та торці штока клапана. У таблиці наведено стандартний та ремонтні розміри, позначення розгортки, що застосовується авторизованими СТО, та зміст кодів, що наносяться на втулки та клапани. Є два види кодів: код, що наноситься під час збирання нового двигуна, і код, що наноситься на втулку під час ремонту.

|

Розмір |

Розгортка |

Код, що наноситься на деталі нового двигуна |

Код, що наноситься на деталі двигуна під час ремонту |

|

Стандартний |

- |

- |

До |

|

0,075 |

КМ-253 |

1 |

К1 |

|

0,150 |

Км-254 |

2 |

К2 |

|

0,250 |

КМ-255 |

- |

А |

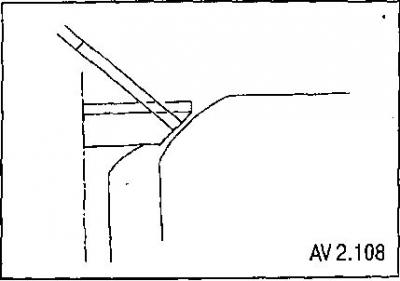

Виконайте розгортання отвору напрямної втулки. Напрямок розгортання – від верхньої сторони головки циліндрів. Після розгортання перекресліть код, нанесений на втулці, та нанесіть новий код.

Відновлення сідел клапанів

1. Зробіть обробку робочої поверхні сідел клапанів.

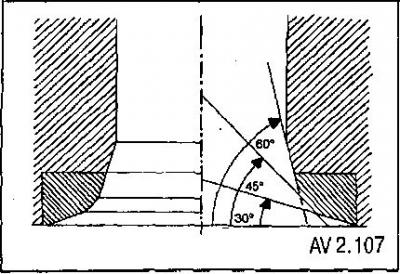

Замикаюча поверхня сідел клапанів відновлюється за допомогою трьох конічних фрез:

- фреза для обробки робочої поверхні сідла: 45°;

- фреза для обробки верхнього кута корекції: 30°;

- фреза для обробки нижнього кута корекції: 60°;

Ширина робочої поверхні сідла клапана:

- впускного: 1,3-1,5 мм;

- випускного: 1,6-1,8 мм.

2. Перевірте положення торця штока клапана після встановлення клапана (без спеціальних калібрів цю роботу повинен виконувати кваліфікований механік).

3. Якщо торець штока розташований вище (ближче осі розподільного валу), слід замінити клапани новими і потім перевірити положення торця штока знову.

4. Якщо торець штока клапана все ще розташований вище, незважаючи на заміну клапанів, замініть головку циліндрів.

Огляд клапана

1. Огляньте клапан на предмет зношування, зминання верхнього торця штока.

2. Огляньте канавки сухарів клапанів та масляного ущільнювача щодо зносу.

3. Огляньте головки клапанів на наявність прогарів та тріщин.

4. Огляньте штоки клапанів на наявність зносу, задир і подряпин.

5. Огляньте шток клапана - він не дол-. дружин мати викривлень.

6. Огляньте замикаючий конус клапана. Якщо вироблення контактного конуса настільки велике, що відновлення поверхні дасть гостру кромку на стику конічної та плоскої поверхонь головки клапана, слід замінити клапан.

7. Огляньте пружину клапана. Якщо кінці пружини клапана не є паралельними, замініть пружину клапана.

8. Виміряйте висоту пружини клапана. Якщо висота пружини клапана не відповідає специфікаціям, замініть пружину клапана.

9. Огляньте опорні поверхні пружини клапана щодо зносу чи утворення канавок. Замініть, якщо необхідно.

Шліфування клапана

1. Переконайтеся, що на конусі головки клапана немає прогарів.

2. Клапан можна перешліфувати лише двічі. Не шліфуйте торець штока клапана.

3. Кут між утворюючим конусом клапана і площиною головки становить 46".

Притирання клапанів

Якщо вироблення замикаючого конуса клапана не надто велика, слід притерти клапан до відновленого замикаючого конуса сідла клапана (як правило, при роботі клапана замикаюча поверхня шатунних підшипників стає ширшою: до 4-5 мм). Якщо при цьому на конусі немає глибокої канавки, можливе притирання клапана до відновленого сідла без шліфування конуса.

Притирання клапана здійснюється за допомогою спеціальних притиральних паст на основі корунду.

При цьому клапан, встановлений в напрямну втулку, здійснює зворотно-поступальні рухи з одночасним поворотом вправо-ліворуч, поперемінно. Такі рухи необхідні для утворення косих притиральних ліній, що розташовуються навхрест. У процесі притирання слід періодично повертати клапан у сідлі для забезпечення рівномірності притирання. Притирання можна вважати завершеним, коли на поверхні, що замикає клапана утворюється рівномірна матово-сіра кільцева смуга контакту, рівна по ширині замикаючої поверхні сідла.

Складання

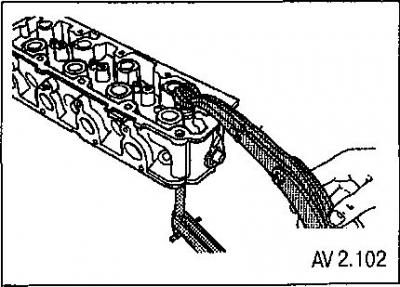

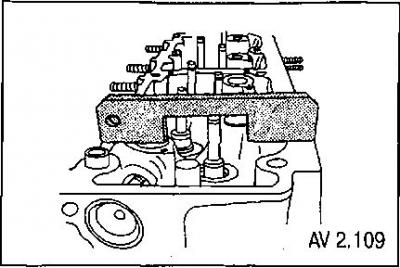

1. Встановіть центрувальні втулки корпусу розподільного валу.

2. Змастіть штоки клапанів моторним маслом.

3. Встановіть клапани.

4. Встановіть олійні ковпачки.

5. Встановіть пружини клапанів.

6. Стисніть пружини клапана та встановіть сухарі.

7. Встановіть кришку клапана.

8. Встановіть термостат.

9. Встановіть корпус термостату

10. Встановіть гвинти корпусу термостата та затягніть їх 20 Нм.

11. Встановіть шпильки впускного колектора.

12. Встановіть прокладку впускного колектора.

13. Встановіть впускний колектор і затягніть гайки 25 Нм.

14. Встановіть свічки запалювання та затягніть моментом 40 Нм.

15. Встановіть шпильки колектора.

16. Встановіть прокладку колектора.

17. Встановіть випускний колектор і затягніть гайки 25 Нм.

18. Встановіть теплозахисний екран випускного колектора та затягніть гвинти 15Нм.

19. Встановіть датчик температури рідини, що охолоджує, і затягніть моментом 20 Нм.

20. Встановіть головку циліндрів разом із впускним колектором та випускним колектором.