Funkcie zariadenia

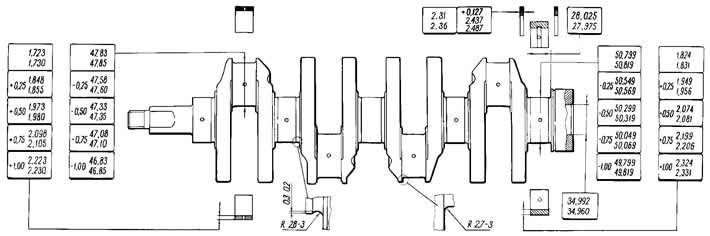

Hlavné rozmery kľukového hriadeľa sú uvedené na obr. 2-41.

Ryža. 2-41. Hlavné rozmery kľukového hriadeľa.

Kľukový hriadeľ - liatinový, liatinový, päťložiskový. Pri opravách je možné prebrúsiť čapy kľukového hriadeľa so zmenšením priemeru 0,25; 0,5; 0,75; a 1 mm.

Axiálny pohyb kľukového hriadeľa je obmedzený dvoma prítlačnými polovičnými krúžkami. Vkladajú sa do objímok bloku valcov na oboch stranách piateho hlavného ložiska a na zadnej strane je umiestnený keramicko-kovový polokrúžok (žltá), a z prednej strany - oceľ-hliník. Polokrúžky sa vyrábajú v dvoch veľkostiach - normálna a zväčšená o 0,127 mm.

Ložiskové panvy kľukového hriadeľa sú tenkostenné, oceľovo-hliníkové. Horné ložiská 1, 2, 4 a 5 ložísk kľukového hriadeľa majú drážku na vnútornom povrchu a spodné ložiská nemajú drážku. Vložky 3. podpery (Horný a dolný) bez drážky. Ojničné ložiská (Horný a dolný) tiež bez drážky.

Opravné vložky sú vyrobené zo zväčšenej hrúbky pod čapmi kľukového hriadeľa, zníženej o 0,25; 0,5; 0,75 a 1 mm.

Zotrvačník je liatinový, liaty, s lisovaným oceľovým ozubeným vencom pre štartovanie motora štartérom. Zotrvačník je vycentrovaný predným ložiskom hnacieho hriadeľa prevodovky, zalisovaným do kľukového hriadeľa.

Na zadnej ploche zotrvačníka, v blízkosti ozubeného venca, je montážna značka vo forme kužeľového otvoru. Mal by byť oproti hrdlu ojnice štvrtého valca.

Kontrola technického stavu a oprava

Kľukový hriadeľ. Skontrolujte kľukový hriadeľ. Trhliny kdekoľvek na kľukovom hriadeli nie sú povolené. Škrabance, ryhy a riziká nie sú povolené na povrchoch, ktoré sa spájajú s pracovnými okrajmi upchávok.

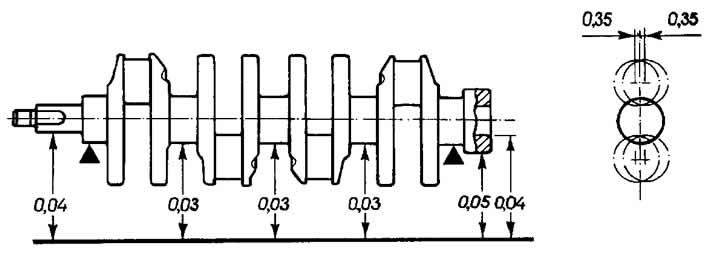

Ryža. 2-42. Prípustné hádzanie hlavných plôch kľukového hriadeľa.

Nainštalujte kľukový hriadeľ s krajnými hlavnými čapmi na dva hranoly (ryža. 2-42) a skontrolujte indikátor tepu:

- koreňové krčky (nie viac ako 0,03 mm);

- dosadacie plochy pre ozubené koleso a ložisko hnacieho hriadeľa prevodovky (nie viac ako 0,04 mm);

- tesniaci povrch (nie viac ako 0,05 mm).

Zmerajte priemery čapu hlavnej a ojnice. Krčky by sa mali brúsiť, ak je ich opotrebovanie väčšie ako 0,03 mm alebo oválnosť krčkov je väčšia ako 0,03 mm, a tiež ak sú na krčkoch škrabance a stopy.

Zbrúste krčky so zmenšením priemeru na najbližšiu opravnú veľkosť (pozri obr. 241).

Pri brúsení dodržujte rozmery filiet krčkov, podobné tým, ktoré sú uvedené na obr. 241 pre normálne veľkosti kľukového hriadeľa. Oválnosť a zúženie hlavných a ojničných čapov po brúsení by nemali byť väčšie ako 0,005 mm.

Posunutie osí ojničných čapov od roviny prechádzajúcej osami ojničných a hlavných čapov po brúsení by malo byť v rozmedzí±0,35 mm (pozri obr. 2-42). Pre kontrolu nainštalujte hriadeľ s krajnými hlavnými čapmi na hranoly a nastavte hriadeľ tak, aby os čapu ojnice prvého valca bola v horizontálnej rovine prechádzajúcej osou hlavných čapov. Potom pomocou indikátora skontrolujte vertikálne posunutie kľukových čapov 2., 3. a 4. valca vzhľadom na kľukový čap 1. valca.

Po vybrúsení krčkov ich vyleštite diamantovou pastou alebo pastou GOI.

Po vybrúsení a následnej úprave hrdla odstráňte zátky olejových kanálov a následne opracujte objímky zátok frézou A.94016/10, nasaďte na vreteno A.94016. Dôkladne umyte kľukový hriadeľ a jeho kanály, aby ste odstránili abrazívne zvyšky a prefúknite stlačeným vzduchom. Zatlačte nové zátky pomocou technologickej tyče a každú utesnite v troch bodoch pomocou dierovača.

Na prvom líci kľukového hriadeľa označte veľkosť zníženia hlavného a ojničného čapu (napríklad K 0,25; Ш 0,50).

Vložky. Na vložkách nie je možné vykonávať žiadne úpravy. Ak sú ošúchané, ryhované alebo olúpané, vymeňte vložky za nové.

Medzera medzi vložkami a čapmi kľukového hriadeľa sa kontroluje výpočtom (meranie detailov). Na kontrolu medzery je vhodné použiť kalibrovaný plastový drôt. V tomto prípade je metóda overovania nasledovná:

- dôkladne očistite pracovné plochy vložiek a zodpovedajúce hrdlo a na jeho povrch položte kúsok plastového drôtu;

- na krk nainštalujte ojnicu s uzáverom alebo uzáverom hlavného ložiska (v závislosti od typu kontrolovaného krku) a utiahnite matice alebo skrutky. Utiahnite matice skrutiek ojnice momentom 51 Nm (5,2 kgf·m), a skrutky viečok hlavných ložísk s krútiacim momentom 80,4 Nm (8,2 kgf·m);

- odstráňte kryt a pomocou stupnice vytlačenej na obale určte veľkosť medzery sploštením drôtu (ryža. 2-43).

Ryža. 2-43. Meranie vôle ojničného ložiska:

1 - sploštený kalibrovaný plastový drôt;

2 - vložka;

3 - kryt ojnice;

4 - stupnica na meranie medzery.

Menovitá konštrukčná vôľa je 0,02-0,07 mm pre ojnicu a 0,026-0,073 mm pre hlavné čapy. Ak je vôľa menšia ako limit (0,1 mm pre ojnicu a 0,15 mm pre hlavné čapy), môžete tieto slúchadlá znova použiť.

Ak je medzera väčšia ako limit, vymeňte vložky na týchto hrdloch za nové.

Ak sú čapy kľukového hriadeľa opotrebované a brúsené na opravný rozmer, vymeňte vložky za opravné (zvýšená hrúbka).

Odolné polkrúžky. Rovnako ako na vložkách nie je možné vykonávať žiadne montážne operácie na polkrúžkoch. V prípade odierania, rizika alebo delaminácie vymeňte polkrúžky za nové.

Polovičné krúžky sa tiež vymieňajú, ak axiálna vôľa kľukového hriadeľa prekročí maximálnu povolenú hodnotu - 0,35 mm. Vyberte nové polkrúžky s menovitou hrúbkou alebo zväčšené o 0,127 mm, aby ste získali axiálnu vôľu v rozsahu 0,06-0,26 mm.

Axiálna vôľa kľukového hriadeľa sa kontroluje pomocou indikátora, ako je popísané v podkapitole «Zostava motora» (pozri obr. 2-19).

Axiálnu vôľu kľukového hriadeľa je možné skontrolovať aj na motore namontovanom na vozidle. V tomto prípade je axiálny pohyb kľukového hriadeľa vytvorený stlačením a uvoľnením pedálu spojky a medzera je určená pohybom predného konca kľukového hriadeľa.

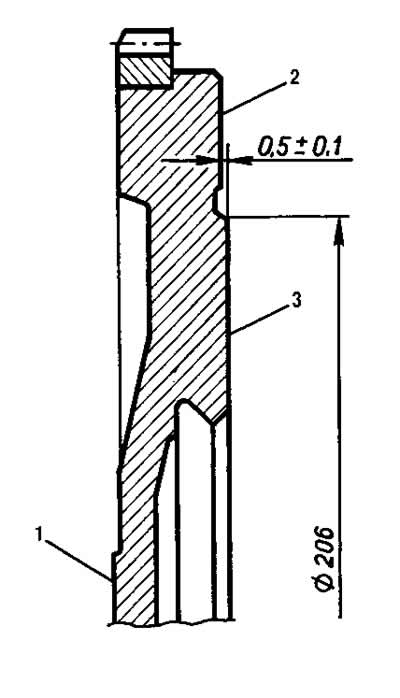

Zotrvačník. Skontrolujte stav ozubeného venca a ak sú poškodené zuby, vymeňte zotrvačník. Ak má zotrvačník na povrchu zmenu farby 3 (ryža. 2-44), je potrebné skontrolovať tesnosť ráfika na zotrvačníku. Ráfik sa nesmie otáčať krútiacim momentom 590 Nm (60 kgf·m).

Ryža. 2-44. Zotrvačník:

1 - montážna plocha k prírube kľukového hriadeľa;

2 - montážna plocha spojky;

3 - dosadacia plocha kotúča spojky.

Na povrchu 1 zotrvačníka v blízkosti príruby kľukového hriadeľa a na povrchu 3 pod kotúčom spojky nie sú povolené škrabance a škrabance.

Odstráňte škrabance a škrabance na povrchu 3 pomocou drážky, pričom odstráňte kovovú vrstvu s hrúbkou maximálne 1 mm. Súčasne obrúste aj povrch 2, pričom veľkosť zachováte (0,5±0,1) mm. Pri sústružení je potrebné zabezpečiť rovnobežnosť plôch 2 a 3 vzhľadom na plochu 1. Tolerancia nerovnobežnosti je 0,1 mm.

Namontujte zotrvačník na tŕň, vycentrujte ho na montážny otvor s dôrazom na povrch 1 a skontrolujte hádzanie rovín 2 a 3. V extrémnych bodoch by indikátor nemal ukazovať hádzanie presahujúce 0,1 mm.