Metody konserwacji

Istnieje kilka podstawowych zasad konserwacji i naprawy samochodu, które są stale wspominane w tej instrukcji. Przestrzeganie ich pozwala właścicielowi samochodu racjonalnie i sprawnie przeprowadzać różne procedury naprawcze, a także skutecznie przeprowadzać konserwację.

Połączenia gwintowane

Łączniki gwintowane odnoszą się do nakrętek, śrub, kołków i wkrętów, które łączą ze sobą dwie lub więcej części. Podczas manipulacji takimi elementami należy wziąć pod uwagę niektóre cechy tej grupy części. Połączenia prawie zawsze zawierają jakiś rodzaj urządzenia blokującego: podkładkę sprężystą, nakrętkę zabezpieczającą lub sworzeń. Czasami na gwinty nakłada się masę mocującą, aby zabezpieczyć połączenie. Wszystkie elementy łączące należy wstępnie oczyścić i sprawdzić pod kątem zgodności z ich kształtem geometrycznym. Gwinty nie powinny nosić śladów uszkodzeń i zużycia, a krawędzie kluczy imbusowych nie powinny być zaokrąglone. Podczas montażu należy przyzwyczaić się do wymiany uszkodzonych części gwintowanych na nowe. Nakrętki zabezpieczające z tulejami z tworzywa sztucznego mogą być użyte tylko raz zgodnie z ich przeznaczeniem. Po odkręceniu nakrętki zabezpieczające tracą zdolność do pełnienia swoich funkcji i konieczna jest ich wymiana.

Połączenia gwintowe podlegają ekstremalnej korozji. Jeśli gwint nie poluzuje się, nałóż na niego olej penetrujący, naftę lub inny produkt i poczekaj, aż płyn się wchłonie. Możesz spróbować użyć klucza udarowego pneumatycznego lub elektrycznego. Jeżeli powyższe metody okażą się nieskuteczne, można spróbować delikatnie podgrzać połączenie. Jeśli nie doprowadzi to do osiągnięcia wymaganego rezultatu, będziesz musiał skorzystać z piły do metalu lub dłuta.

Podczas montażu należy zawsze wymieniać podkładki płaskie i podkładki sprężyste. Nie umieszczaj podkładek sprężystych pomiędzy miękkimi częściami metalowymi (na przykład ze stopów aluminium), cienka blacha stalowa lub tworzywo sztuczne.

Rozmiary połączeń gwintowanych

Z wielu powodów producenci samochodów powszechnie stosują elementy złączne z gwintami metrycznymi. Ważne jest, aby rozróżnić elementy złączne zgodne ze standardem SAE (działający w USA) i złącza metryczne, ponieważ te grupy części nie są wymienne.

Oznaczenie śrub wszystkich norm określa średnicę, a także skok i długość gwintu. Na przykład oznaczenie SAE 1/2-13x1 wskazuje średnicę gwintu śruby 1/2 cala ze skokiem 13 zwojów na 1 cal długości, czyli 1 cal. Oznaczenie śruby metrycznej M12 -1,75 x 25 oznacza: średnicę gwintu - 12 mm, skok gwintu - 1,75 mm (rozstaw gwintów), a długość gwintowanej części śruby wynosi 25 mm. Opisane powyżej śruby są wizualnie prawie nie do odróżnienia. Łatwo je pomylić, ale nie można ich stosować zamiennie.

Śruby SAE i śruby metryczne różnią się nie tylko średnicą, skokiem i długością gwintu, ale także wysokością łba, która jest podawana w calach dla śrub SAE i milimetrach dla śrub metrycznych.

Powyższe różnice dotyczą w równym stopniu orzechów.

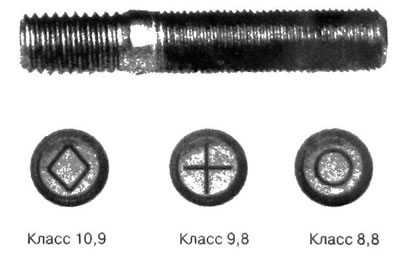

Dlatego do odpowiednich nakrętek i śrub należy stosować różne standardy kluczy. Między innymi większość śrub SAE posiada na powierzchni łba rowki, których liczba określa klasę i dopuszczalną siłę dokręcania. Dopuszczalna siła dokręcania takich śrub jest wprost proporcjonalna do liczby rowków na łbie. W samochodach zwykle stosuje się śruby od klasy zerowej do klasy piątej. Klasa śrub metrycznych jest wskazana w ich oznaczeniu i nie zależy od obecności i liczby rowków na powierzchni łba. Dopuszczalne obciążenie śrub metrycznych jest wprost proporcjonalne do ich klasy. W pojazdach zazwyczaj stosuje się śruby metryczne klas 8.8, 9.8 i 10.9.

Czasami nakrętki obu norm są oznaczone odpowiednimi oznaczeniami, które określają dopuszczalne obciążenie połączenia gwintowego. Zazwyczaj nakrętki SAE mają kropki oznaczone po jednej stronie, natomiast nakrętki metryczne są oznaczone cyframi. Dopuszczalne obciążenie nakrętki jest wprost proporcjonalne do liczby zaznaczonych punktów lub wartości wskazanej liczby.

Kołki metryczne oznaczane są również w zależności od ich klasy.Klasa kołków o dużych średnicach jest wskazana w ich oznaczeniu (takie same jak śruby metryczne), natomiast kołki o małych średnicach oznaczone są kształtami geometrycznymi, które określają klasę.

Należy zauważyć, że większość elementów złącznych gwintowanych nie ma oceny znamionowej, zwłaszcza jeśli mają klasę od 0 do 2. Jeśli łącznik nie jest oznaczony, jedynym sposobem określenia jego standardu jest zmierzenie skoku gwintu lub porównanie części z podobną częścią znana norma.

Mówiąc o częściach gwintowanych normy SAE, często wymienia się bezpośrednio nazwę normy «BAE». Należy jednak zauważyć, że nazwa «BAE» dotyczy wyłącznie złączy precyzyjnych. Części gwintowane niskiej jakości są zwykle określane jako części standardowe USS.

Biorąc pod uwagę, że elementy złączne o podobnych rozmiarach mogą mieć różną nośność (zarówno SAE, jak i metryczne), podczas ponownego montażu należy je zainstalować w odpowiednich, oryginalnych miejscach. Dodatkowo przy wymianie łączników należy zwrócić uwagę, aby klasa montowanego łącznika nie była niższa od klasy wymienianej części.

Kolejność i sposób dokręcania połączeń gwintowych

Większość połączeń gwintowych należy dokręcać określonym momentem (siła dokręcania - moment obrotowy, jaki należy przyłożyć do nakrętki lub śruby, aby ją odkręcić). Przekroczenie podanego momentu obrotowego powoduje zniszczenie elementu złącznego, natomiast niewystarczający moment obrotowy ostatecznie prowadzi do poluzowania i samoistnego rozerwania elementu złącznego. W zależności od średnicy gwintu i materiału wykonania, śruby, wkręty i kołki mają określone siły dokręcania, które w większości przypadków są wskazane na początku odpowiednich rozdziałów. Podczas dokręcania połączeń należy przestrzegać pewnych zasad.

Złącza, dla których nie określono momentu dokręcania, dokręca się zgodnie z zaleceniami podanymi w tabeli.

Dane dotyczą niesmarowanych elementów złącznych ze stali lub żeliwa (wykonane ze stopów innych niż aluminium). Jak zdefiniowano powyżej, nośność połączenia gwintowego zależy od materiału, z którego wykonane są elementy złączne oraz średnicy gwintu. Poniższe wartości są średnimi dla drugiej i trzeciej klasy złączy. Przy zwiększaniu klasy części dopuszczalne są wyższe wartości momentu dokręcania.

Elementy złączne gwintowane takie jak śruby głowicy cylindrów, śruby miski, śruby obudowy mechanizmu różnicowego itp. należy dokręcać i odkręcać w określonej kolejności, co zapobiegnie deformacji mocowanych elementów. Sekwencje te są zwykle podane w odpowiednich rozdziałach. Jeżeli nie ma określonej kolejności dokręcania, należy przestrzegać poniższych zasad, aby zapobiec ewentualnej deformacji mocowanych części.

W początkowej fazie dokręcić śruby/nakrętki ręcznie. Następnie należy je dokręcić o jeden pełny obrót na krzyż lub ukośnie. Po dokręceniu jednego pełnego obrotu wróć do pierwszego łącznika i dokręć łączniki o pół obrotu w tej samej kolejności.

Na koniec, przed dokręceniem określonym momentem, dokręć każde złącze o ćwierć obrotu. Poluzowując siłę dokręcania i odkręcając złącza, powyższą procedurę należy wykonać w odwrotnej kolejności.

Demontaż elementów

Demontaż elementów należy wykonywać ostrożnie, podejmując w trakcie tej procedury działania mające na celu ułatwienie późniejszego montażu i instalacji.

Zawsze zwracaj uwagę na kolejność usuwania części. Konieczne jest także oznaczenie pierwotnego położenia na podkładce lub farbie bezpośrednio na częściach, które mogą być montowane w różnych pozycjach, np. pierwotne położenie podkładki falistej oporowej na wale. Zaleca się ułożyć zdemontowane części na czystej powierzchni w kolejności ich demontażu. Zaleca się także wykonanie szkiców lub fotografii elementów w ich pierwotnym położeniu.

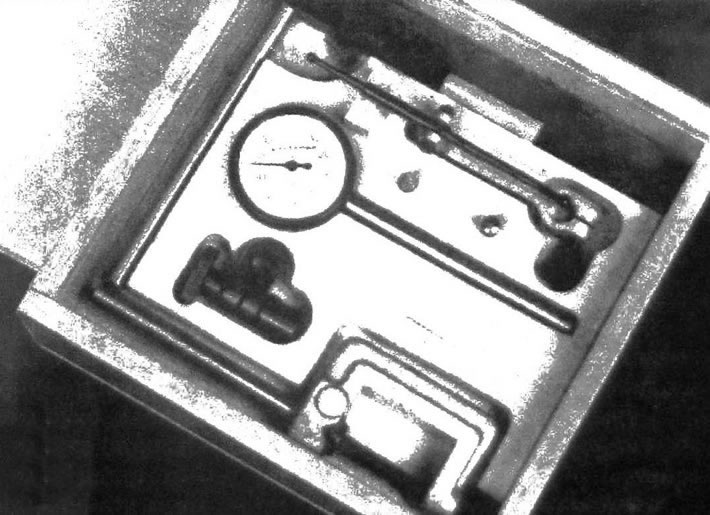

Podczas demontażu złączy gwintowanych należy zawsze zaznaczyć ich pierwotne położenie. Czasami tymczasowe wkręcenie śrub do ich pierwotnego położenia może zapobiec późniejszemu pomyłce, podobnie jak tymczasowe dokręcenie nakrętek i założenie podkładek na odpowiednie kołki. Jeżeli nie jest to możliwe, należy przechowywać elementy złączne w oznakowanych pudełkach lub w przegródkach jednego dużego pudełka. Do tego celu idealne jest plastikowe pudełko na cukierki z przegródkami, ponieważ w każdym z nich można umieścić śruby i nakrętki usunięte z ich oryginalnych pozycji (na przykład śruby i nakrętki mocujące miskę, pokrywę zaworów, poduszki silnika itp.).

Paleta takiej skrzynki jest niezastąpiona przy pracy z elementami o niewielkich gabarytach, takimi jak gaźnik, generator, elementy mechanizmu zaworowego czy panele wewnętrzne i okładziny.

Oznaczenie śrub w zależności od dopuszczalnego obciążenia (standardy SAE, USS; dolny rząd - śruby metryczne)

Oznaczenie w zależności od dopuszczalnego obciążenia nakrętek SAE

Oznaczenie w zależności od dopuszczalnego obciążenia nakrętek metrycznych

Oznaczenie w zależności od dopuszczalnego obciążenia na kołkach metrycznych

Przedziały pudełek można oznaczyć farbą lub kolorowymi etykietami w celu identyfikacji elementów złącznych zgodnie z ich pierwotnym położeniem.

Przy rozłączaniu wiązek, osłon i złączy przewodów zaleca się identyfikację otwartych przewodów poprzez oznaczenie ich odpowiednimi numerami, co zapewni szybkie i prawidłowe późniejsze połączenia podczas późniejszego montażu.

Powierzchnie współpracujące i uszczelki

Uszczelki są szeroko stosowane w konstrukcji pojazdów do uszczelniania współpracujących powierzchni, co zapobiega utracie ciśnienia w złączach lub wyciekom oleju/płynu. Podczas prac montażowych uszczelki często poddaje się działaniu smaru lub uszczelniacza. Z biegiem czasu, a także pod wpływem wysokiej temperatury i ciśnienia współpracujące powierzchnie mogą dość mocno się ze sobą złączyć.

Podczas oddzielania współpracujących części nie należy wkładać pomiędzy nie śrubokrętów ani podobnych narzędzi. Może to spowodować poważne uszkodzenia, które po ponownym montażu spowodują wyciek oleju, płynu chłodzącego itp.

Rozdzielanie odbywa się najczęściej poprzez opukiwanie współpracujących powierzchni młotkiem wykonanym z miękkiego materiału. Celem jest przesunięcie lub zniszczenie uszczelki. Należy jednak pamiętać, że metoda ta nie nadaje się do demontażu połączeń kołkowych.

Jeżeli pomiędzy współpracującymi powierzchniami dwóch części musi znajdować się uszczelka, należy ją zawsze wymienić podczas montażu; Zamontować suchą uszczelkę, chyba że w instrukcji montażu określono inaczej.

Przed montażem należy upewnić się, że współpracujące powierzchnie są wytarte do czysta i suche oraz że nie ma na nich śladów starego uszczelniacza. Do czyszczenia łączonych powierzchni, jeśli zajdzie taka potrzeba, należy użyć odpowiedniego rozpuszczalnika i narzędzia, które nie uszkodzi powierzchni.

Nie używaj rozpuszczalników do czyszczenia współpracujących powierzchni części wykonanych z tworzywa sztucznego lub innego materiału kompozytowego. Zadziory usunąć za pomocą nasmarowanego kamienia ściernego lub pilnika o drobnym ziarnie. Zaleca się użycie skrobaka miedzianego, ponieważ materiał ten jest na ogół bardziej miękki niż materiał używany do oddzielania części, co zapobiega uszkodzeniu powierzchni podczas procesu czyszczenia. Upewnij się, że wszystkie otwory gwintowane są czyste i nie dopuść do przedostania się do nich środka uszczelniającego, chyba że instrukcja montażu stanowi inaczej.

Upewnij się, że wszystkie otwory, kanały i rurki nie są zatkane, a jeśli to konieczne, przedmuchaj je sprężonym powietrzem.

| Gwint metryczny | stopy - funty | Nm |

| M-6 | 6-9 | od 9 do 12 |

| M-8 | 14-21 | od 19 do 28 |

| M-10 | 28-40 | od 38 do 54 |

| M-12 | 50-71 | od 68 do 96 |

| M-14 | 80-140 | od 109 do 154 |

| Gwint calowy na połączeniach rurowych | stopy - funty | Nm |

| 1/8 | 5-8 | 7-10 |

| 1/4 | 12- 18 | 17-24 |

| 3/8 | 22-33 | 30-44 |

| 1/2 | 25-35 | 34-47 |

| Norma amerykańska | stopy - funty | Nm |

| 1/4-20 | 6-9 | 9- 12 |

| 5/16-18 | 12-18 | 17-24 |

| 5/16-24 | 14-20 | 19-27 |

| 3/8-16 | 22-32 | 30-43 |

| 3/8-24 | 27-38 | 37-51 |

| 7/16-14 | 40-55 | 55-74 |

| 7/16-20 | 40-60 | 55-81 |

| 1/2-13 | 55-80 | 75 - 108 |

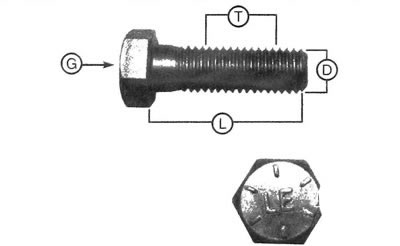

Oznaczenie rozmiarów i klas śrub według norm SAE i USS: G - Ocena zajęć (zgodnie z dopuszczalnym obciążeniem); L - długość części roboczej (w calach); T - Skok gwintu (ilość w jednym calach); D - Nominalna średnica gwintu (w calach)

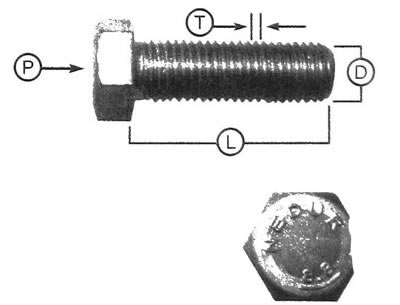

Oznaczenie wymiarów i klasy śrub metrycznych: P - Określona klasa (zgodnie z dopuszczalnym obciążeniem);L - długość części roboczej (w milimetrach);T - Skok gwintu (odległość między gwintami w milimetrach);D - Średnica gwintu

Odłączanie węży

Uwaga: jeżeli pojazd wyposażony jest w klimatyzację, nie należy odłączać węży tej instalacji bez uprzedniego opróżnienia jej w serwisie o odpowiednim profilu.

Środki ostrożności podejmowane podczas odłączania węży są takie same, jak przy odłączaniu powierzchni współpracujących uszczelek. Nie uszkadzaj powierzchni złącza, co może w przyszłości spowodować wyciek cieczy lub obniżenie ciśnienia. Zjawisko to występuje szczególnie często, gdy powierzchnie rur chłodnicy ulegają uszkodzeniu. W wyniku różnych reakcji chemicznych guma może przykleić się do metalowej rury węża. Przed zdjęciem węża poluzować zaciski. Następnie chwytając za część węża znajdującą się na dyszy odpowiednim przyrządem, obrócić wąż wokół osi dyszy. Powtarzaj obroty do przodu, aż opór przy wyjmowaniu osłabnie, a następnie odłącz wąż. Jeśli to możliwe, posmaruj wąż i zewnętrzną część złączki smarem na bazie silikonu lub innym odpowiednim smarem, aby ułatwić demontaż. Podczas późniejszego montażu posmaruj wewnętrzną powierzchnię węża i zewnętrzną powierzchnię rury tym samym smarem - ułatwi to połączenie.

Jeżeli zachodzi pilna potrzeba wymiany węża, którego nie da się usunąć, w ostateczności można go odciąć, a następnie usunąć pozostałą część z rury. Podczas odcinania części węża należy uważać, aby nie uszkodzić powierzchni rury.

Jeśli zacisk montażowy wykazuje oznaki zużycia lub uszkodzenia, w żadnym wypadku nie instaluj go ponownie. Zaciski sprężynowe z czasem słabną, dlatego zaleca się ich wymianę na zaciski ślimakowe po każdym demontażu/montażu węża.

Narzędzia

Wybór wysokiej jakości narzędzi jest kluczem do udanej naprawy i sprawnej konserwacji pojazdu. Dla kierowców, którzy nie posiadają takich narzędzi, zakup kompletnego zestawu spowoduje znaczny wydatek, który można tylko częściowo zmniejszyć, wykonując samodzielnie część akcesoriów. Jeśli jednak zakupione narzędzia spełniają wymogi bezpieczeństwa i są wysokiej jakości, posłużą wiele lat i będą niezwykle przydatnym zakupem.

Aby pomóc kierowcy w podjęciu decyzji, jakich narzędzi potrzebuje do wykonania różnych prac opisanych w tej instrukcji, autorzy sporządzili trzy listy pod następującymi nagłówkami: "Zestaw narzędzi do konserwacji i drobnych napraw", "Zestaw narzędzi do napraw średnich i większych" i "Specjalne narzędzia i akcesoria".

Właściciele samochodów, którzy nie mają wystarczającego doświadczenia w naprawach, powinni zacząć od zakupu zestawu narzędzi do konserwacji i drobnych napraw, a ograniczyć się do wykonywania prostych prac. Następnie, w miarę zdobywania pewności i doświadczenia, możesz przejść do bardziej złożonych zadań, dokupując w razie potrzeby dodatkowe narzędzia. Dzięki temu w długim okresie czasu i bez dużych jednorazowych kosztów można powiększyć zestaw narzędzi do konserwacji i drobnych napraw do zestawu przeznaczonego do napraw średnich i większych. Doświadczeni miłośnicy samochodów mogą mieć zestaw narzędzi odpowiedni do większości prac naprawczych i uzupełnić go o narzędzia z "specjalny" wykazu, jeśli mają pewność, że koszty ich nabycia są uzasadnione częstym używaniem.

Zestaw narzędzi do konserwacji i drobnych napraw

Na tej liście znajduje się zestaw narzędzi niezbędnych do konserwacji i drobnych napraw. Zaleca się zakup kluczy płasko-oczkowych (klucz płaski po jednej stronie i klucz płaski tego samego rozmiaru po drugiej); Te klucze są droższe, ale mają zalety obu typów.

- Zestaw kluczy:

Cal - od ¼ do 1 cala

Metryczne - od 6 do 19 mm włącznie

- Klucz nastawny - 35 mm lub 8 cali (około)

- Klucz do świecy (z gumową wkładką)

- Narzędzie do regulacji szczeliny świecy zapłonowej

- Zestaw sond

- Klucz do odkręcania złączki odpowietrzacza hamulców

- Wkrętak płaski - długość 100mm, średnica 6mm (5/16 x 6 cali);

- Śrubokręt krzyżakowy - długość 100mm, średnica 6mm (2 x 6 cali);

- Szczypce

- Brzeszczot (mały) z zestawem ostrzy

- Ciśnieniomierz

- Dmuchawa smaru

- Puszka oleju

- Drobnoziarnisty papier ścierny

- Szczotka druciana

- Narzędzie do serwisowania kabli i zacisków akumulatora

- Środek do usuwania filtra oleju

- Lejek (średni rozmiar)

- Okulary ochronne

- Podpory pionowe do samochodu podnoszonego za pomocą podnośnika (2 szt.)

- Miska spustowa

Uwaga: jeżeli w ramach bieżących przeglądów okresowych mają być wykonywane regularne czynności konserwacyjne, to powyższą listę należy uzupełnić o miernik częstotliwości błysków stroboskopowych/okres zwarcia styków wyłącznika oraz światło stroboskopowe. Narzędzia te znajdują się na liście narzędzi specjalnych, ale zostały tutaj wymienione, ponieważ są niezbędne do regulacji układu zapłonowego w większości samochodów.

Ciśnieniomierz

Miernik ze wskaźnikiem zegarowym

Suwmiarka ze wskaźnikiem zegarowym

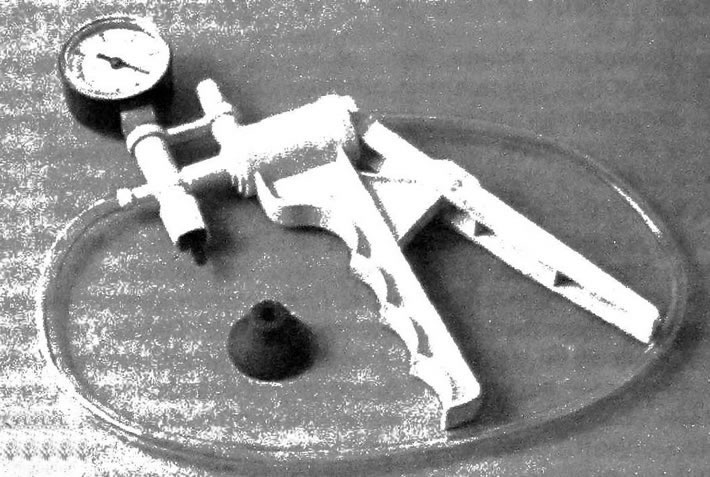

Przenośna pompa próżniowa

Stroboskop

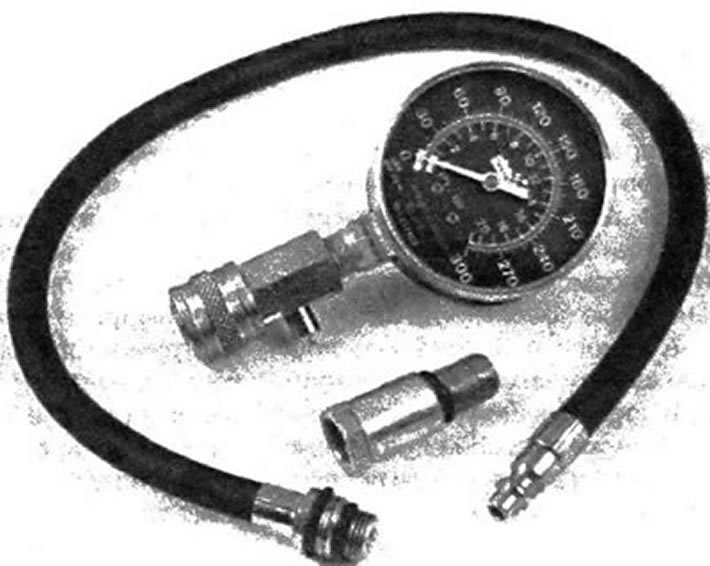

Manometr z adapterem na otwór świecy zapłonowej

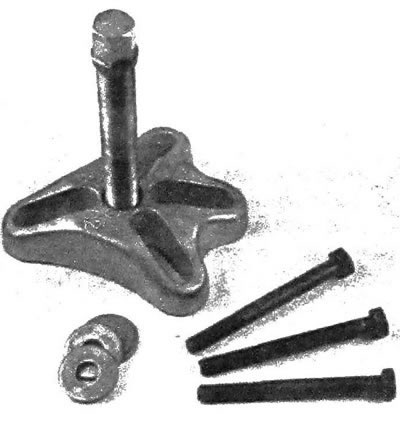

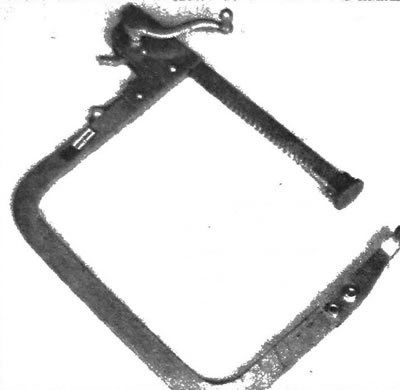

Amortyzator układu kierowniczego/ściągacz koła kierownicy

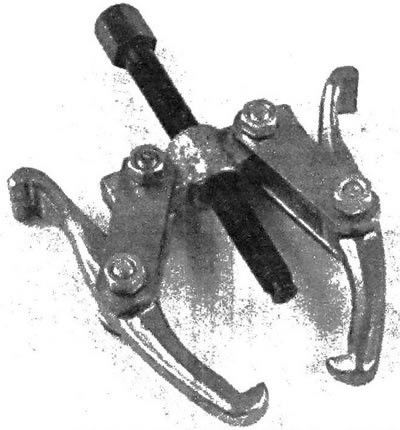

Uniwersalny ściągacz

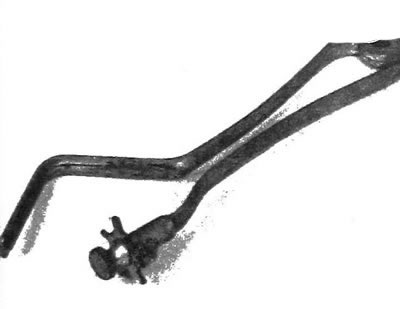

Hydrauliczny ściągacz podnośnika zaworów

Zestaw narzędzi do napraw średnich i większych

Narzędzia te są niezbędne przy przeprowadzaniu napraw głównych, jako uzupełnienie listy narzędzi do konserwacji i drobnych napraw. Ta aukcja zawiera zestaw gniazd. Choć jest drogi, to przy mniej lub bardziej poważnych pracach jest absolutnie niezbędny. Zaleca się zakup dźwigni z mechanizmem zapadkowym i nasadką na 1/2 główki". Jednak pomimo tego, że dźwignia jest 3/8" Ma znaczne wymiary i stosunkowo wysoki koszt, można go stosować z wieloma głowicami o dużej średnicy. Najlepiej, aby mechanik miał dwie dźwignie z nasadkami na głowice nasadowe - 1/2" i 3/8".

- Zestaw gniazd

- Zabierak z odwracalną grzechotką (do użytku z gniazdkami)

- Przedłużka o długości 250 mm (do użytku z gniazdkami)

- Napęd z przegubem Cardana (do użytku z gniazdkami)

- Klucz dynamometryczny (do użytku z gniazdkami)

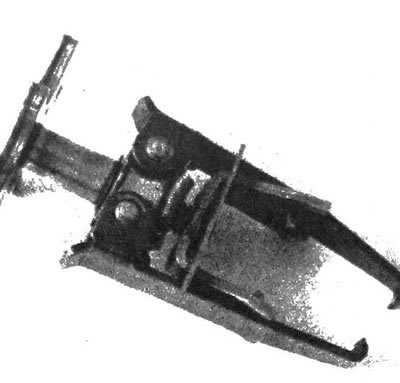

- Narzędzie udarowe do rozdzielania przegubów kulowych

- Młotek z miękkim biciem (tworzywo sztuczne, aluminium lub guma)

- Wkrętaki:

z płaskim końcem - długi i mocny, krótki (szeroki), wąski (do pracy z elementami instalacji elektrycznej);

z zakończeniem krzyżowym - długi i mocny, krótki (szeroki)

- Szczypce:

z długimi uchwytami; obcinacze boczne (do pracy z elementami instalacji elektrycznej), ściągacze do pierścieni sprężystych - zewnętrzne i wewnętrzne

- Dłuto - 25 mm (½ cala)

- Marker do części metalowych

- Skrobak wykonany ze spłaszczonej rurki miedzianej

- Kernera

- Dziurkacze

- Linijka stalowa

- Klucze Alena (sześciokąty)

- Zestaw plików

- Szczotka druciana

- Stojaki samochodowe (2 szt.)

- Podnośnik hydrauliczny

Uwaga: listę można rozszerzyć o kolejne bardzo przydatne narzędzie - wiertarkę elektryczną z kompletem wierteł i uchwytem przeznaczonym do maksymalnej średnicy wiertła 3/8 cala (M10).

Specjalne narzędzia i akcesoria

Narzędzia i akcesoria znajdujące się na tej liście nie są regularnie używane, są drogie lub mają ograniczone zastosowanie. Zakup wielu z nich nie będzie uzasadniony, jeśli skomplikowane prace mechaniczne będą wykonywane rzadko. Może warto nawiązać współpracę z przyjaciółmi (lub dołącz do klubu samochodowego), do zakupu takich narzędzi. Można je także wypożyczyć od specjalistów.

Poniższa lista obejmuje tylko te narzędzia i akcesoria, które są dostępne w handlu, a nie te, które producent pojazdu produkuje specjalnie dla dealerów i markowych stacji obsługi. W niniejszej instrukcji mogą czasami pojawiać się odniesienia do takich narzędzi.

W tej książce zazwyczaj przedstawiono alternatywną metodę wykonania tej pracy, bez użycia specjalnych narzędzi. Czasem jednak nie ma dla nich alternatywy. Jeśli tak się stanie, a odpowiednich narzędzi nie można kupić ani wypożyczyć, wówczas prace będą musiały zostać powierzone specjalistom stacji firmowej.

- Ściągacz sprężyny zaworu

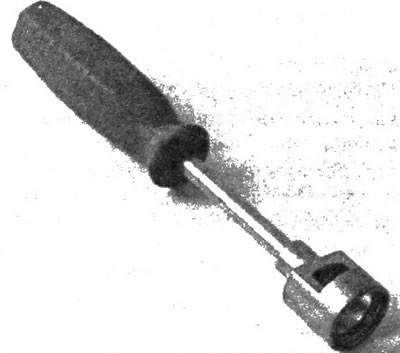

- Narzędzie do czyszczenia rowków pierścieni tłokowych

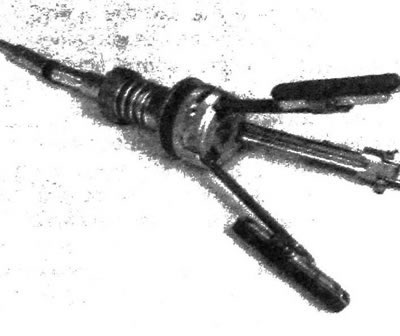

- Ściągacz pierścieni tłokowych

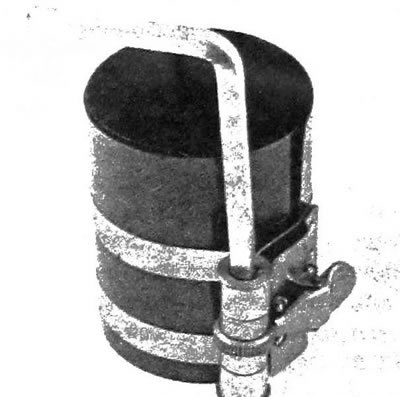

- Narzędzie do montażu pierścieni tłokowych

- Kompresometr

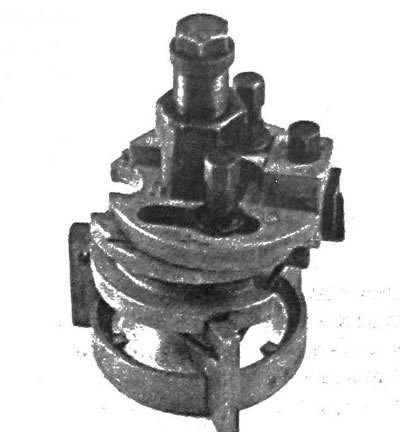

- Rozwiertak do cylindrów

- Hodowla do obróbki powierzchni cylindrów silnika

- Wskaźnik średnicy cylindra silnika

- Mikrometr i/lub suwmiarka ze wskaźnikiem zegarowym

- Hydrauliczny ściągacz podnośnika zaworów

- Narzędzie do zwalniania sworznia zawiasu

- Uniwersalny ściągacz

- Pneumatyczny klucz udarowy

- Miernik ze wskaźnikiem zegarowym

- Stroboskop

- Przenośna pompa próżniowo-ciśnieniowa

- Miernik częstotliwości błysków stroboskopowych/okresu zwarcia styku wyłącznika

- Tachometr

- Multimetr

- Telfera

- Urządzenie do demontażu i montażu sprężyn mechanizmów układu hamulcowego

- Hydrauliczny podnośnik podłogowy o dużym obciążeniu

Ściągacz sprężyny zaworu

Ściągacz sprężyny zaworu

Skanowanie

Narzędzie do czyszczenia rowków pierścieni tłokowych

Narzędzie do demontażu/montażu pierścieni tłokowych

Ściągacz pierścieni tłokowych

Hodowla do obróbki powierzchni roboczej cylindrów silnika

Urządzenie do ściskania sprężyn układu hamulcowego

Hone do obróbki powierzchni cylindrów hamulcowych

Narzędzie do centrowania tarczy sprzęgła

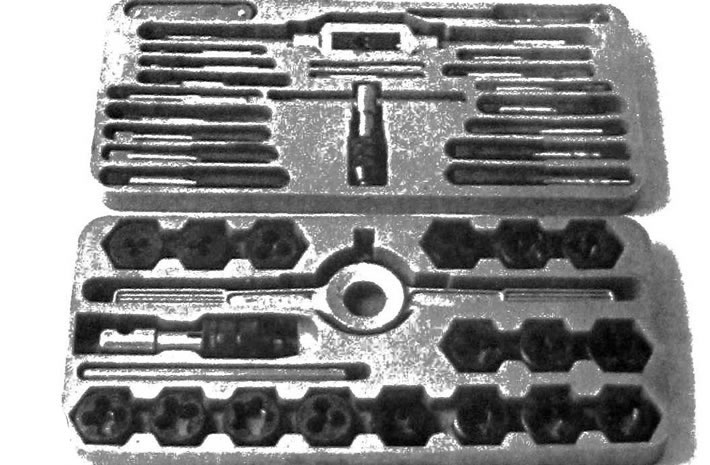

Zestaw matryc i kranów

Zakup narzędzi

Dla pasjonata motoryzacji – mechanika, który samodzielnie zajmuje się konserwacją i naprawą samochodu, nawet ze stosunkowo niewielkim doświadczeniem zawodowym, istnieje kilka źródeł zakupu narzędzi. Jeśli zamierzasz przeprowadzać wyłącznie konserwację i drobne naprawy, możesz ograniczyć się do zakupu narzędzi odpowiadających temu poziomowi w sieci detalicznej. Jeśli planujesz przeprowadzić poważne prace naprawcze, powinieneś kupić prosty zestaw narzędzi w jednym ze sklepów firmowych. Z reguły taki zestaw można kupić w cenie hurtowej, ponadto często w zestawie dostarczane są specjalne pudełka. Ponieważ w przyszłości mogą być potrzebne dodatkowe narzędzia, warto dokupić pudełko, co umożliwi ewentualną rozbudowę zestawu. Zakup narzędzi w miarę upływu czasu pozwala mechanikowi uniknąć dużych jednorazowych kosztów i kupować tylko te narzędzia, które są mu potrzebne.

Supermarkety i sklepy z częściami specjalistycznymi często oferują doskonałe, wysokiej jakości narzędzia i akcesoria po niskich cenach.

Pamiętaj, że nie musisz kupować najdroższych narzędzi, ale unikaj też tych najtańszych. Strzec się "opłacalny" zakupy narzędzi oferowanych na parkingach lub sprzedawanych na targowiskach samochodowych z bagażników samochodowych. W sprzedaży dostępnych jest wiele wysokiej jakości narzędzi w rozsądnych cenach, jednak zawsze należy starać się kupować produkty spełniające wymogi bezpieczeństwa. W razie potrzeby skonsultuj się z właścicielem lub menadżerem sklepu, (www.monolith.in.ua)

Przechowywanie i utrzymywanie prawidłowego stanu technicznego instrumentów

Po zakupie niezbędnego zestawu narzędzi należy utrzymywać go w czystości i dobrym stanie. Przed przechowywaniem narzędzi po użyciu należy je zawsze wyczyścić czystą, suchą szmatką, aby usunąć brud, olej i cząstki metalu. Nigdy nie zostawiaj ich rozrzuconych po pracy.

Po zakończeniu prac w komorze silnika należy upewnić się, że z maski wyjęto wszystkie narzędzia i akcesoria. Zapobiegnie to ich zgubieniu podczas testu przebiegu silnika. W przypadku narzędzi takich jak śrubokręty i szczypce bardzo wygodna jest zwykła półka na ścianie. Klucze i końcówki kluczy nasadowych przechowuj w metalowym pudełku. Wszelkie przyrządy pomiarowe, wskaźniki itp. należy przechowywać w miejscach zabezpieczonych przed uszkodzeniami i korozją.

Używając narzędzi, poświęć trochę czasu na ich pielęgnację. Wcześniej czy później na główce młotka pojawiają się wióry, a ostrza śrubokrętów stają się matowe. Terminowe leczenie papierem ściernym lub pilnikiem szybko przywróci pierwotny stan techniczny takim narzędziom.

Odnawianie uszkodzonych i zużytych gwintów

Czasami gwinty nakrętki lub otworu na śrubę ulegają uszkodzeniu.

Z reguły dzieje się tak z powodu przekroczenia dopuszczalnej siły dokręcania.

Zużycie i uszkodzenie gwintów jest zjawiskiem dość powszechnym, zwłaszcza jeśli chodzi o gwinty części wykonanych ze stopów aluminium, gdyż taki materiał jest dość miękki i szybko zużywa się na skutek tarcia.

Zwykle występuje akceptowalne zużycie nici. Po wbiciu kranem lub matrycą nadal jest w stanie spełniać swoje zadanie. Pewnego dnia zużycie każdej nici osiągnie swój limit. Istnieją trzy sposoby przywracania zużytych gwintów:

1) Wywierć otwór, wytnij w nim gwint o większym rozmiarze naprawy i zainstaluj śrubę, śrubę lub kołek o większej średnicy.

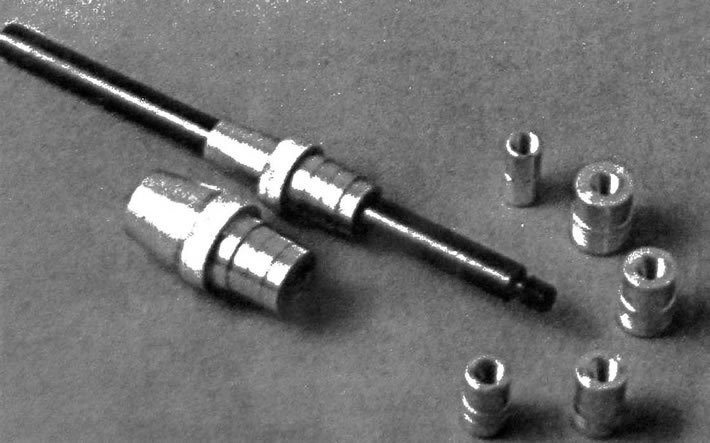

2) Wywierć otwór i wytnij w nim gwint na tuleję naprawczą, wywierć otwór w tulei i wytnij w niej gwint na śrubę o oryginalnym rozmiarze. Można również kupić tuleję z istniejącym gwintowanym otworem o wymaganym oryginalnym rozmiarze. W tym przypadku pozostaje jedynie wywiercić otwór i wyciąć w nim gwint na tuleję, a następnie zamontować tuleję za pomocą śruby i przeciwnakrętki. Po zamontowaniu tulei nakrętka zabezpieczająca i śruba są usuwane.

3) Trzecia metoda renowacji polega na zastosowaniu opatentowanego zestawu do naprawy gwintu «Heli-Coil» Lub «Slimsert» . Użyj tych łatwych w użyciu zestawów naprawczych, aby naprawić uszkodzone gwinty z otworami przelotowymi i nieprzelotowymi. Można nimi także wycinać gwinty o różnych średnicach. Wywierć otwór i wytnij w nim gwint za pomocą specjalnego gwintownika znajdującego się w zestawie. Zainstalowanie zestawu naprawczego zapewni obecność gwintowanego otworu o wymaganej średnicy i określonym skoku gwintu.

Niezależnie od zastosowanej metody prace należy wykonywać starannie i konsekwentnie. Nieostrożność przy wykonywaniu tych stosunkowo prostych procedur może skutkować stratą czasu i pieniędzy, a także możliwymi szkodami materialnymi w przypadku zniszczenia drogiej części.

Miejsce pracy

Mówiąc o narzędziach, nie powinniśmy zapominać o miejscu pracy. Jeżeli wykonywane prace wykraczają poza zakres normalnej konserwacji, wówczas oczywista jest potrzeba posiadania odpowiedniego stanowiska pracy.

Wielu miłośników motoryzacji ze względu na okoliczności zmuszeni jest do demontażu silnika lub podobnych zespołów z samochodu w warunkach nie tak sprzyjających, jak te, jakie panują w warsztacie. Prace takie należy zawsze wykonywać w pomieszczeniach zamkniętych lub pod zadaszeniem.

Wszelkie demontaże należy wykonywać na czystym, płaskim stole warsztatowym lub stole o odpowiedniej wysokości. Każdy stół warsztatowy powinien być wyposażony w imadło o rozwarciu szczęk co najmniej 100 mm, które jest odpowiednie do większości prac.

Jak wspomniano powyżej należy zapewnić suche i czyste miejsce do przechowywania narzędzi, a także wszelkiego rodzaju smarów, płynów, farb zaprawkowych itp. Należy także posiadać pojemnik do spuszczania zużytego oleju silnikowego i płynów eksploatacyjnych. Do tego celu idealne są stare plastikowe puszki po płynie niezamarzającym lub niezamarzającym. Aby zamienić taki pojemnik w miskę ociekową, wystarczy odciąć jedną z dużych krawędzi.

Aby zabezpieczyć powierzchnię podłogi przed olejami i płynami, które mogą wyciekać z pojazdu, pod pojazd należy umieścić duży arkusz tektury. Powinieneś mieć pod ręką stary koc lub specjalny pokrowiec winylowy, aby chronić lakier i szyby samochodu.

Na koniec, zawsze trzymaj w miejscu pracy trochę starych gazet i czystych serwetek, które nie pozostawiają nitek ani kłaczków na wycieranej powierzchni, a także utrzymuj miejsce pracy w czystości.