Funkcje urządzenia

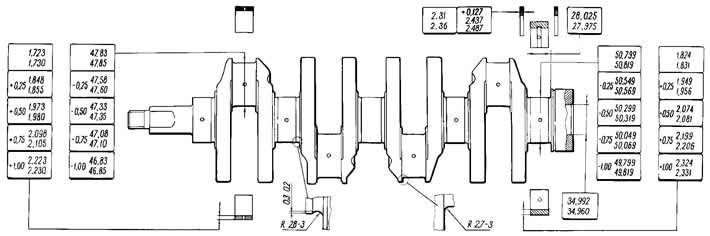

Główne wymiary wału korbowego podano na ryc. 2-41.

Ryż. 2-41. Główne wymiary wału korbowego.

Wał korbowy - żeliwo, pięć łożysk. Możliwe jest przeszlifowanie czopów wału korbowego podczas napraw ze zmniejszeniem średnicy o 0,25; 0,5; 0,75; i 1 mm.

Ruch osiowy wału korbowego jest ograniczony przez dwa półpierścienie oporowe. Wkłada się je w gniazda bloku cylindrów po obu stronach piątego łożyska głównego, a z tyłu umieszcza się półpierścień ceramiczno-metalowy (żółty), a od frontu stalowo-aluminiowa. Półpierścienie wykonywane są w dwóch rozmiarach - normalnym i powiększonym o 0,127 mm.

Panewki łożysk wału korbowego są cienkościenne, stalowo-aluminiowe. Górne łożyska 1, 2, 4 i 5 łożysk wału korbowego mają rowek na wewnętrznej powierzchni, a dolne łożyska nie mają rowka. Wkładki 3. podpory (wyżej i niżej) bez rowka. Łożyska korbowodu (wyżej i niżej) również bez rowka.

Tuleje naprawcze są wykonane ze zwiększonej grubości pod czopami wału korbowego, zmniejszonej o 0,25; 0,5; 0,75 i 1 mm.

Koło zamachowe jest żeliwne, odlewane, z wieńcem zębatym z tłoczonej stali do uruchamiania silnika za pomocą rozrusznika. Koło zamachowe jest centrowane przez przednie łożysko wału napędowego skrzyni biegów, wciśnięte w wał korbowy.

Na tylnej powierzchni koła zamachowego, w pobliżu wieńca zębatego, znajduje się oznaczenie montażowe w postaci stożkowego otworu. Powinien przylegać do szyjki korbowodu czwartego cylindra.

Sprawdzenie stanu technicznego i naprawa

Wał korbowy. Sprawdź wał korbowy. Pęknięcia w dowolnym miejscu na wale korbowym są niedozwolone. Zadrapania, wyszczerbienia i zagrożenia są niedozwolone na powierzchniach współpracujących z krawędziami roboczymi dławnic.

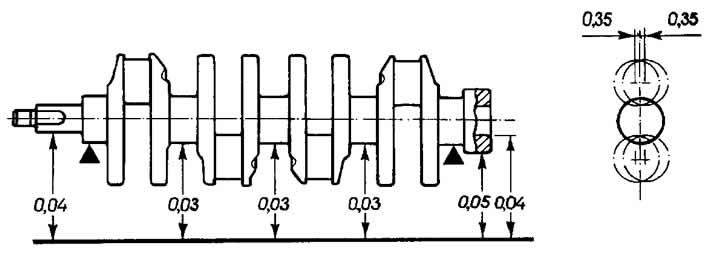

Ryż. 2-42. Dopuszczalne bicie głównych powierzchni wału korbowego.

Zamontuj wał korbowy z skrajnymi czopami głównymi na dwóch pryzmatach (Ryż. 2-42) i sprawdź wskaźnik uderzeń:

- szyjki korzeniowe (nie więcej niż 0,03 mm);

- powierzchnie osadzenia koła zębatego i łożyska wału napędowego skrzyni biegów (nie więcej niż 0,04 mm);

- uszczelnić powierzchnię styku (nie więcej niż 0,05 mm).

Zmierz średnice czopów głównych i korbowodów. Szyjki należy oszlifować, jeśli ich zużycie jest większe niż 0,03 mm lub owalność szyjek jest większa niż 0,03 mm, a także jeśli na szyjkach występują rysy i ślady.

Szlifuj szyje ze zmniejszeniem średnicy do najbliższego rozmiaru naprawy (patrz ryc. 241).

Podczas szlifowania zachowaj wymiary filetów szyjek, podobne do wskazanych na ryc. 241 dla normalnych rozmiarów wału korbowego. Owalność i zbieżność czopów głównych i korbowodów po szlifowaniu nie powinna przekraczać 0,005 mm.

Przesunięcie osi czopów korbowodu od płaszczyzny przechodzącej przez osie korbowodu i czopów głównych po szlifowaniu powinno mieścić się w granicach±0,35 mm (patrz ryc. 2-42). W celu sprawdzenia należy zamontować wał skrajnymi czopami głównymi na pryzmatach i ustawić wał tak, aby oś czopów korbowodu pierwszego cylindra znajdowała się w płaszczyźnie poziomej przechodzącej przez oś czopów głównych. Następnie za pomocą wskaźnika sprawdź pionowe przemieszczenie czopów korbowych 2., 3. i 4. cylindra względem czopów korbowych 1. cylindra.

Po wyszlifowaniu szyjek wypoleruj je pastą diamentową lub pastą GOI.

Po wyszlifowaniu i późniejszym wykończeniu szyjek wyjąć korki kanałów olejowych, a następnie obrobić gniazda korków frezem A.94016/10, założyć wrzeciono A.94016. Dokładnie umyj wał korbowy i jego kanały, aby usunąć pozostałości ścierne i przedmuchaj sprężonym powietrzem. Nowe korki wciskać drążkiem technologicznym i doszczelniać każdy w trzech punktach punktakiem.

Na pierwszym policzku wału korbowego zaznacz wielkość redukcji czopów głównego i korbowodu (na przykład K 0,25; Ř 0,50).

Wstawki. Na wkładkach nie można dokonywać żadnych regulacji. Jeśli są porysowane, porysowane lub odklejone, wymień wkładki na nowe.

Szczelina między tulejami a czopami wału korbowego jest sprawdzana za pomocą obliczeń (mierzenie detali). Do sprawdzenia szczeliny wygodnie jest użyć skalibrowanego drutu z tworzywa sztucznego. W takim przypadku metoda weryfikacji jest następująca:

- dokładnie oczyść powierzchnie robocze wkładek i odpowiadającej im szyjki i umieść na ich powierzchni kawałek plastikowego drutu;

- zamontować korbowód z kołpakiem lub kołpakiem łożyska głównego na szyjce (w zależności od rodzaju sprawdzanej szyi) i dokręcić nakrętki lub śruby. Dokręcić nakrętki śrub korbowodu momentem 51 Nm (5,2 kgfm), a śruby pokryw łożysk głównych momentem 80,4 Nm (8,2 kgfm);

- zdejmij osłonę i korzystając ze skali wydrukowanej na opakowaniu określ wielkość szczeliny poprzez spłaszczenie drutu (Ryż. 2-43).

Ryż. 2-43. Pomiar luzu łożyska korbowodu:

1 - spłaszczony skalibrowany drut z tworzywa sztucznego;

2 - wstaw;

3 - osłona korbowodu;

4 - skala do pomiaru szczeliny.

Nominalny luz konstrukcyjny wynosi 0,02-0,07 mm dla korbowodu i 0,026-0,073 mm dla czopów głównych. Jeśli prześwit jest mniejszy niż limit (0,1 mm dla korbowodu i 0,15 mm dla czopów głównych), możesz ponownie używać tych wkładek dousznych.

Jeśli szczelina jest większa niż limit, wymień wkładki na tych szyjkach na nowe.

Jeśli czopy wału korbowego są zużyte i zeszlifowane do rozmiaru naprawy, wymień tuleje na naprawcze (zwiększona grubość).

Odporne półpierścienie. Podobnie jak w przypadku wkładek, na półpierścieniach nie można wykonywać żadnych operacji pasowania. W przypadku zarysowań, zagrożeń lub rozwarstwień półpierścienie należy wymienić na nowe.

Półpierścienie są również wymieniane, jeśli luz osiowy wału korbowego przekracza maksymalne dopuszczalne - 0,35 mm. Dobieramy nowe półpierścienie o grubości nominalnej lub powiększonej o 0,127 mm aby uzyskać luz osiowy w zakresie 0,06-0,26 mm.

Luz osiowy wału korbowego sprawdza się za pomocą wskaźnika, jak opisano w podrozdziale «Zespół silnika» (patrz ryc. 2-19).

Luz osiowy wału korbowego można również sprawdzić na silniku zamontowanym w pojeździe. W tym przypadku ruch osiowy wału korbowego jest tworzony przez naciskanie i zwalnianie pedału sprzęgła, a szczelina jest określana przez ruch przedniego końca wału korbowego.

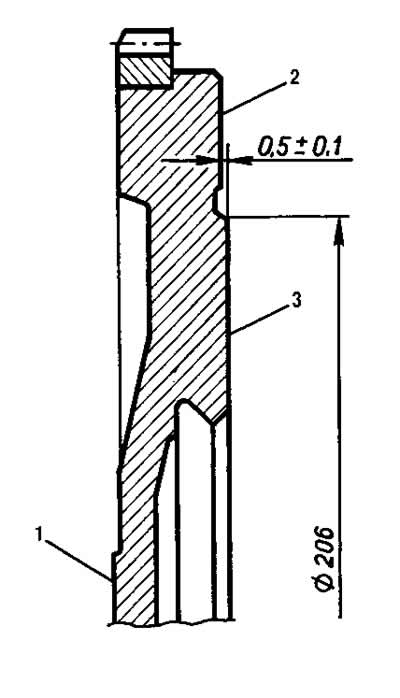

Koło zamachowe. Sprawdź stan wieńca zębatego i jeśli zęby są uszkodzone, wymień koło zamachowe. Jeśli koło zamachowe ma przebarwienia na powierzchni 3 (Ryż. 2-44), należy sprawdzić dokręcenie obręczy na kole zamachowym. Obręcz nie może obracać się z momentem obrotowym 590 Nm (60 kgf·m).

Ryż. 2-44. Koło zamachowe:

1 - powierzchnia mocowania do kołnierza wału korbowego;

2 - powierzchnia mocowania sprzęgła;

3 - powierzchnia nośna tarczy sprzęgła.

Na powierzchni 1 koła zamachowego przylegającej do kołnierza wału korbowego oraz na powierzchni 3 pod tarczą sprzęgła niedopuszczalne są rysy i otarcia.

Usuń rysy i otarcia na powierzchni 3 za pomocą rowka, usuwając warstwę metalu o grubości nie większej niż 1 mm. W tym samym czasie szlifujemy również powierzchnię 2, zachowując rozmiar (0,5±0,1) mm. Podczas toczenia należy zapewnić równoległość powierzchni 2 i 3 względem powierzchni 1. Tolerancja nierównoległości wynosi 0,1 mm.

Zamontować koło zamachowe na trzpieniu, centrując je na otworze montażowym z naciskiem na powierzchnię 1 i sprawdzić bicie płaszczyzn 2 i 3. W skrajnych punktach wskaźnik nie powinien pokazywać bicia przekraczającego 0,1 mm.