Funkcje urządzenia

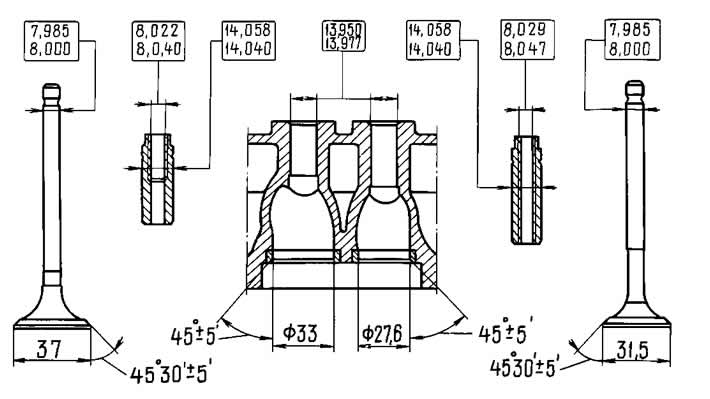

Główne wymiary zaworów, prowadnic zaworów i gniazd zaworów podano na rys. 2-45.

Ryż. 2-45. Główne wymiary zaworów, prowadnic zaworów i gniazd zaworów.

Głowica cylindrów jest odlewana ze stopu aluminium, ma tłoczone żeliwne gniazda i prowadnice zaworów. Górna część tulei jest uszczelniona gumowo-metalowymi uszczelkami olejowymi.

Jako części zamienne dostarczane są tuleje prowadzące o średnicy zewnętrznej zwiększonej o 0,2 mm.

Obudowa łożyska jest przymocowana do głowicy cylindrów, w której znajduje się wałek rozrządu.

Mechanizm napędowy zaworu

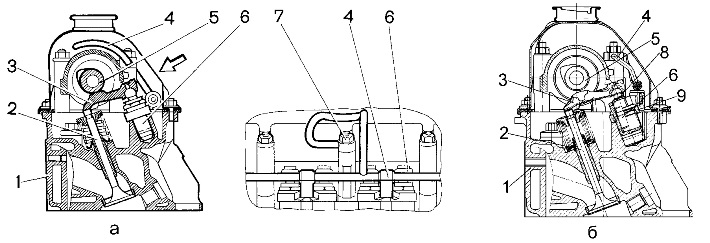

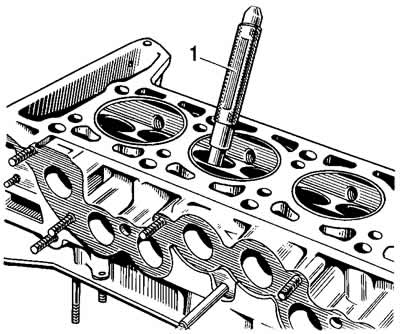

Zawory 2 (Ryż. 2-46) uruchamiane są przez krzywki wałków rozrządu poprzez dźwignie 3. Z jednej strony dźwignia naciska na zawór, a z drugiej spoczywa na kulistym łbie wspornika hydraulicznego 6. Podpory hydrauliczne automatycznie eliminują luz w mechanizmie zaworowym, a tym samym, podczas konserwacji pojazdu nie jest wymagane sprawdzanie i regulacja luzu w mechanizmie zaworowym.

Ryż. 2-46. Mechanizm napędu zaworu:

1 - głowica cylindra;

2 - zawór;

3 - dźwignia zaworu;

4 - rampa olejowa;

5 - wałek rozrządu;

6 - hydrauliczna podpora popychacza;

7 - nakrętka;

8 - tuleja hydropodpory;

9 - przekładka.

Napinacz łańcucha

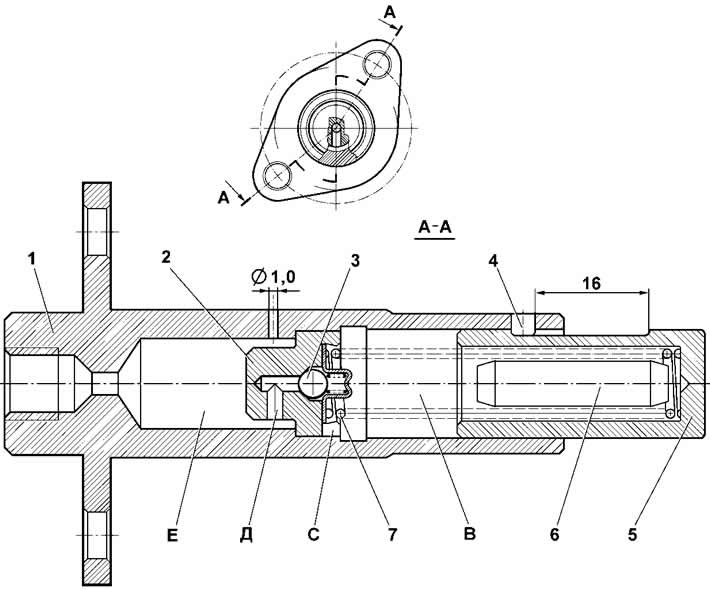

Olej z układu smarowania przewodem 3 (patrz ryc. 2-12) wchodzi do jamy «mi» (Ryż. 2-47) napinacza, a następnie przez otwór «D» a zespół zaworowy 2 wchodzi do wnęki roboczej «W» i naciska na tłok 5. W korpusie 1 napinacza znajduje się otwór o średnicy 1 mm do odpowietrzania wnęki «mi».

Ryż. 2-47. Hydrauliczny napinacz łańcucha:

1 - obudowa napinacza;

2 - zespół zaworu;

3 - kula zaworu zwrotnego;

4 - kołek ograniczający;

5 - trzpień napinacza;

6 - ogranicznik głośności;

7 - sprężyna tłoka;

B - wnęka robocza;

C - rowek instalacyjny;

D - otwór;

E - jama rezerwowa.

Średnicowa szczelina między korpusem 1 a tłokiem 2 powinna wynosić 0,018-0,024 mm i jest mierzona jako różnica między maksymalną zmierzoną średnicą tłoka 2 a minimalną zmierzoną średnicą korpusu 1.

Podczas naprawy obudowa napinacza i tłok tworzą parę, w której wymiana jednej części na drugą po wybraniu szczeliny jest niedozwolona. Trzpień 2 musi poruszać się bez zakleszczania w korpusie 1 o skok równy 16 mm.

Podczas montażu na silniku napinacz musi być wolny od oleju, sworzeń 4 nie może wystawać z obudowy.

Demontaż i montaż głowicy cylindrów w samochodzie

Głowica cylindrów jest usuwana z silnika w pojeździe, chyba że cały silnik wymaga demontażu w celu rozwiązania problemu. Na przykład, gdy konieczne jest usunięcie nagaru z powierzchni komór spalania i zaworów lub wymiana zaworów lub prowadnic zaworów.

Zdejmij głowicę cylindrów w następującej kolejności:

- postawić samochód na podnośniku i spuścić ciśnienie w układzie zasilania paliwem. W tym celu odłącz złącze wiązki przewodów pompy paliwa od wiązki przewodów układu zapłonowego, uruchom silnik, pozwól mu pracować, aż się zatrzyma;

- odłączyć przewód od terminala «minus» bateria;

- podnieść samochód i spuścić płyn chłodzący z chłodnicy i bloku cylindrów zgodnie z zaleceniami podanymi w podrozdziale «Demontaż i montaż silnika»;

- odłączyć rurę wlotową tłumika od kolektora wydechowego, zdjąć wspornik rury wlotowej pompy płynu chłodzącego;

- opuścić samochód, odłączyć wąż (patrz ryc. 2-4) dopływ paliwa z przewodu paliwowego. Zatkaj otwory węża i rurki, aby nie dostał się do nich brud;

- odłączyć kabel 2 (patrz ryc. 2-5) napęd akceleratora z rury przepustnicy i ze wspornika 4 na odbiorniku;

- wymontować węże wentylacji wydechowej skrzyni korbowej, odłączając je od rur na pokrywie głowicy cylindrów, od przewodu dolotowego i od przewodu przepustnicy;

- poluzuj zaciski i odłącz wąż 1 od rury przepustnicy (patrz ryc. 2-6) rura wlotowa, wąż do czyszczenia adsorbera, węże wlotowe i wylotowe chłodziwa;

- odłączyć od odbiornika przewód wyboru podciśnienia do podciśnieniowego wspomagania hamulców;

- odłączyć przewody od świec zapłonowych, od czujników lampki kontrolnej ciśnienia oleju i wskaźnika temperatury płynu chłodzącego, od rury przepustnicy; odłączyć przewody od wiązki przewodów wtryskiwacza;

- odłączyć węże od rury wylotowej płaszcza chłodzącego silnika;

- zdejmij pokrywę głowicy cylindrów z uszczelką, wspornikami osłony silnika i linką przyspieszenia;

- obrócić wał korbowy, aż znak na kole zębatym wałka rozrządu zrówna się ze znakiem na obudowie łożyska (patrz ryc. 2-26);

- odkręcić śrubę mocującą koło zębate wałka rozrządu, odkręcić mocowanie, nakrętki i zdjąć napinacz łańcucha, zdjąć koło zębate wałka rozrządu;

- odkręć śruby mocujące głowicę cylindrów do bloku i wyjmij głowicę cylindrów z uszczelką.

Założyć głowicę cylindrów w celu powrotu do demontażu, przestrzegając zaleceń zawartych w podrozdziale «Zespół silnika». Uszczelka między głowicą a blokiem cylindrów nie może być ponownie użyta, więc wymień ją na nową.

Po zamontowaniu głowicy cylindrów wyreguluj napęd akceleratora.

Sprawdź działanie systemu zarządzania silnikiem.

Demontaż i montaż głowicy cylindrów

Demontaż. Jeśli konieczna jest wymiana tylko jednej części, głowica cylindrów może nie zostać całkowicie zdemontowana i można wyjąć tylko to, co jest potrzebne do wymiany.

Umieścić głowicę cylindrów na stojaku, odkręcić nakrętki i wyjąć rurę wlotową, kolektor wydechowy i osłonę kolektora dolotowego. Zdemontować rurę wylotową płaszcza chłodzącego i rurę wylotową płynu do nagrzewnicy. Wymontować świece zapłonowe i czujnik temperatury płynu chłodzącego.

Odkręcić nakrętki mocujące i zdjąć obudowę łożysk w zespole z wałkiem rozrządu. Poluzuj nakrętki mocujące kołnierz oporowy do obudowy łożyska. Zdejmij kołnierz i wyjmij wałek rozrządu z obudowy łożyska.

Usuń dźwignie 3 (patrz ryc. 2-46) zawory.

Odkręć łożyska hydrauliczne 6 (patrz ryc. 2-46a) i wyjmij szynę olejową 4.

W silnikach wyposażonych w łożyska hydrauliczne f. INA, zdejmij łożyska hydrauliczne 6 (patrz ryc. 2-46b), odkręcić panewki 8 łożysk hydraulicznych, zdemontować szynę olejową 4 wraz z podkładkami dystansowymi 8 jako zespół.

Zamontować głowicę cylindrów w narzędziu 67.7823-9567, ścisnąć sprężyny zaworów i poluzować zawleczki.

Zdemontować sprężyny zaworów wraz z płytkami i podkładkami podporowymi. Obróć głowicę cylindrów i wyjmij zawory od spodu. Zdejmij uszczelki olejowe z tulei prowadzących.

Montaż. Zmontować głowicę cylindrów w kolejności odwrotnej do demontażu. Przed montażem nasmaruj zawory i uszczelki olejowe olejem silnikowym.

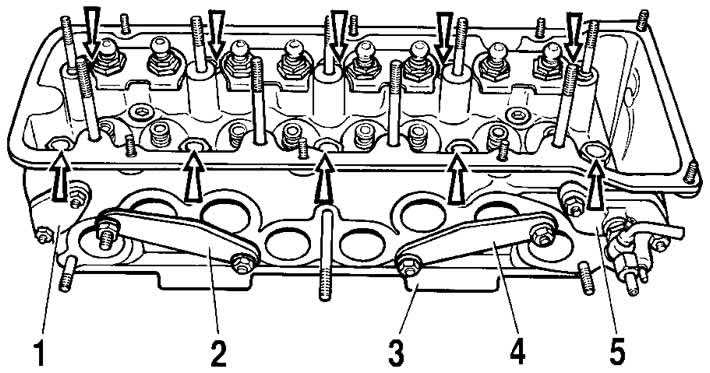

Przed zamontowaniem obudowy łożyska wałka rozrządu sprawdź, czy tuleje ustalające są na swoim miejscu (patrz ryc. 2-25). Dokręcić nakrętki mocujące obudowy łożysk w kolejności podanej na rys. 2-27. Jednocześnie należy zwrócić uwagę na to, aby tuleje regulacyjne pasowały do gniazd obudowy łożyska bez zniekształceń.

Przed zamontowaniem łożysk hydraulicznych z części zamiennych umieść każde łożysko hydrauliczne w pojemniku z olejem silnikowym, aż będzie całkowicie zanurzone w oleju i wykonaj kilka nacisków rękami, aż luz tłoka zostanie usunięty.

Sprawdzenie stanu technicznego i naprawa

Głowica cylindra. Dokładnie umyj głowicę cylindrów i oczyść kanały olejowe. Usuń osady węglowe z komór spalania iz powierzchni kanałów wydechowych za pomocą szczotki drucianej.

Sprawdź głowicę cylindrów. Pęknięcia w jakichkolwiek miejscach głowicy cylindrów są niedozwolone. Jeśli podejrzewasz, że płyn chłodzący dostał się do oleju, sprawdź szczelność głowicy cylindrów.

W celu sprawdzenia szczelności należy zamknąć otwory płaszcza chłodzącego głowicy cylindrów zaślepkami znajdującymi się w zestawie narzędzi A.60334 (Ryż. 2-48). Doprowadzić sprężone powietrze do wnętrza głowicy o ciśnieniu 0,15-0,2 MPa (1,5-2 kgf/cm). W ciągu 1-1,5 minuty nie powinno być widocznych pęcherzyków powietrza z głowy.

Ryż. 2-48. Sprawdzanie szczelności głowicy cylindrów za pomocą narzędzia A.60334:

1, 2, 4 - wtyczki;

3 - płyta mocująca;

5 - kołnierz z króćcem doprowadzenia powietrza.

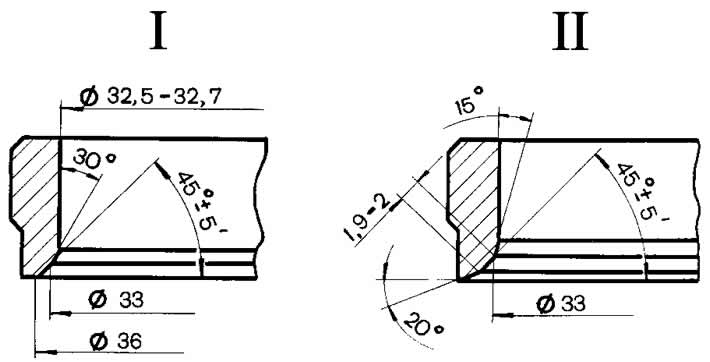

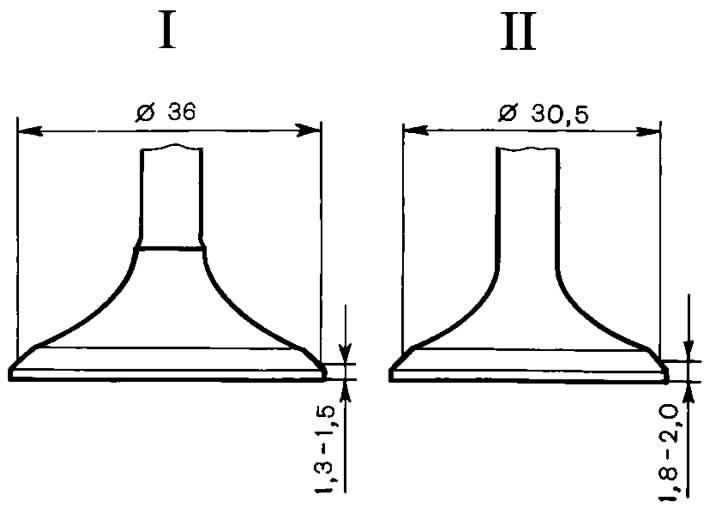

Gniazda zaworów. Kształt sfazowań gniazd zaworów pokazano na ryc. 2-49 i 2-50. Na fazach roboczych siodełek (obszar styku zaworu) nie powinno być żadnych wżerów, korozji ani uszkodzeń. Drobne uszkodzenia można naprawić szlifując siedzenia, usuwając jak najmniej metalu. Możesz szlifować zarówno ręcznie, jak i za pomocą młynka.

Ryż. 2-49. Profil gniazda zaworu wlotowego:

I - nowa siedziba;

II - siedzenie po naprawie.

Ryż. 2-50. Profil gniazda zaworu wydechowego:

I - nowa siedziba;

II - siedzenie po naprawie

Aby wyszlifować gniazda, zamontuj głowicę cylindrów na stojaku, włóż pręt A.94059 w tuleję prowadnicy zaworu i oczyść sfazowania gniazd z nagaru za pomocą wierteł A.94031 i A.94092 do gniazd zaworów wydechowych i A. Wiertła 94003 i A.94101 do gniazd zaworów dolotowych. Pogłębiacze są nakładane na wrzeciono A.94058 i centrowane za pomocą pręta prowadzącego A.94059. Pręty te są dostępne w dwóch różnych średnicach: A.94059/1 do prowadnic zaworów dolotowych i A.94059/2 do prowadnic zaworów wydechowych.

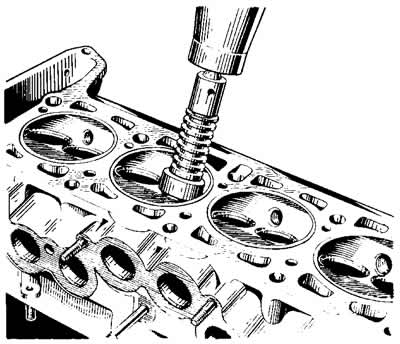

Nałożyć sprężynę A.94069/5 na prowadnicę A.94059, założyć na trzpień A.94069 koło stożkowe A.94078 dla gniazd zaworów wydechowych lub koło A.94100 dla gniazd zaworów dolotowych, zamocować wrzeciono w szlifierce i zeszlifować gniazdo zaworu (Ryż. 2-51).

Ryż. 2-51. Szlifowanie skosu roboczego gniazda zaworu.

W momencie zetknięcia się koła z gniazdem maszyna musi być wyłączona, w przeciwnym razie wystąpią drgania i faza będzie nieprawidłowa. Zaleca się częstsze obciąganie koła diamentem.

W przypadku gniazd zaworów wydechowych doprowadź szerokość fazy roboczej do wartości określonych na ryc. 2-51, pogłębiacz A.94031 (kąt 20°), oraz pogłębiacz A.94092, który eliminuje utwardzanie na średnicy wewnętrznej. Pogłębiacze nakładamy na wrzeciono A.94058 i podobnie jak w przypadku szlifowania centrujemy prętem A.94059.

Na gniazdach zaworów wlotowych doprowadź szerokość fazy roboczej do wartości określonych na ryc. 2-52, najpierw obróbka sfazowania wewnętrznego pogłębiaczem A.94003 (Ryż. 2-52) aż do uzyskania średnicy 33 mm, a następnie fazowanie 20°pogłębiaczem A.94101 aż do uzyskania roboczej fazki o szerokości 1,9-2 mm.

Ryż. 2-52. Zwężenie skosu roboczego gniazda zaworu z pogłębiaczem osadzonym na trzpieniu А.94058.

Zawory. Usuń osady węglowe z zaworów. Sprawdź, czy pręt nie jest zdeformowany i czy na płycie nie ma pęknięć. Wymienić uszkodzony zawór.

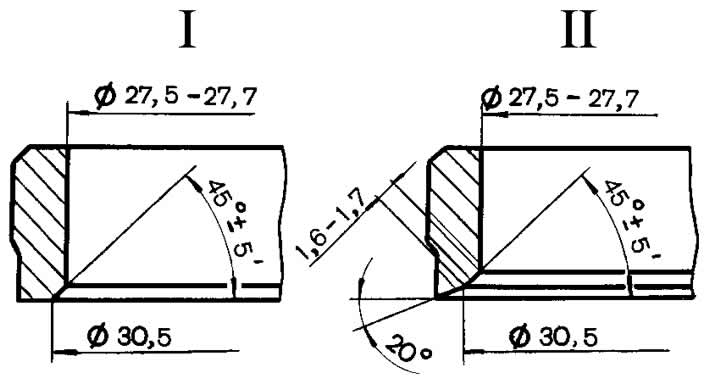

Sprawdź stan powierzchni czołowej zaworu. W przypadku drobnych uszkodzeń można ją zeszlifować zachowując kąt fazowania 45°30'±5'. W tym przypadku odległości od dolnej płaszczyzny dysku zaworu do średnic podstawy (36 i 30,5 mm) powinna mieścić się w granicach pokazanych na rys. 2-53.

Ryż. 2-53. Maksymalne wymiary przy szlifowaniu faz zaworów:

I - zawór wlotowy;

II - zawór wydechowy.

Prowadnice zaworów. Sprawdź luz między prowadnicami zaworu a trzpieniem zaworu, mierząc średnicę trzpienia zaworu i otwór prowadnicy zaworu.

Szacowany luz dla nowych tulei: 0,022-0,055 mm dla zaworów dolotowych i 0,029-0,062 mm dla zaworów wydechowych; maksymalny dopuszczalny prześwit (kiedy jest noszony) - 0,3 mm, pod warunkiem, że nie występuje zwiększony hałas mechanizmu dystrybucji gazu.

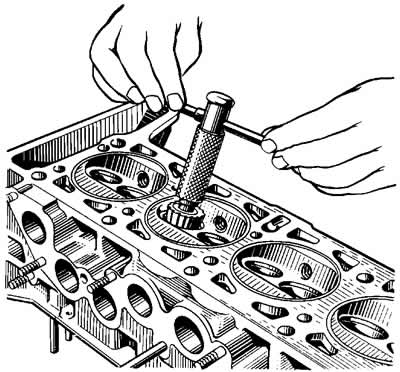

Jeśli zwiększonego luzu między tuleją prowadzącą a zaworem nie można wyeliminować przez wymianę zaworu, należy wymienić tuleje zaworów za pomocą narzędzia A.60153/R do wciskania i wciskania (Ryż. 2-54).

Ryż. 2-54. Wyciskanie tulei prowadzących:

1 - trzpień A.60153/R.

Wciśnij tuleje prowadzące z założonym pierścieniem ustalającym, aż oprze się o korpus głowicy cylindrów.

Po wciśnięciu rozwiercić otwory w tulejach prowadzących rozwiertakami A.90310/1 (do tulei zaworów ssących) i A.90310/2 (do tulei zaworu wydechowego).

Podczas naprawy silnika zawsze wymieniaj korki deflektora oleju na nowe.

Wymienić uszkodzone uszczelki olejowe przy zdjętej głowicy cylindrów. Do dociśnięcia zaślepek użyj trzpienia 41.7853.4016.

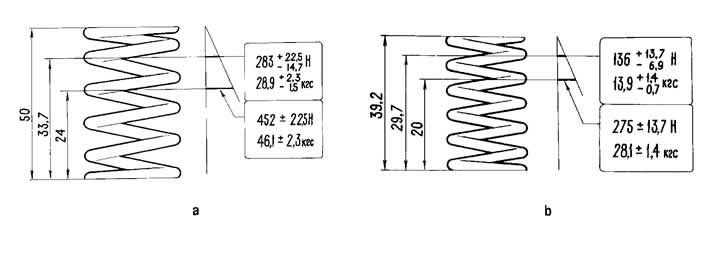

Sprężyny. Upewnij się, że sprężyny nie są popękane, a ich elastyczność nie zmniejszyła się, w tym celu sprawdź ich odkształcenie pod obciążeniem (Ryż. 2-55).

Ryż. 2-55. Podstawowe dane do sprawdzenia zewnętrznego (A) i wewnętrzne (b) sprężyny zaworowe.

Śruby mocowania głowicy cylindrów. Przy wielokrotnym użyciu śrub są one wyciągane. Dlatego sprawdź, czy długość trzonu śruby nie przekracza (długość głowy nie jest wliczona w cenę) 117 mm, a jeśli jest więcej, wymień śrubę na nową.

Hydropodpory. Sprawdź stan łożysk hydraulicznych. Trzpień wspornika hydraulicznego zainstalowanego w głowicy cylindrów nie powinien się poruszać, gdy są one mocno dociskane ręcznie. Jeśli tłok porusza się swobodnie, wymień wspornik hydrauliczny.

Dźwignie zaworów. Sprawdzić stan powierzchni roboczych dźwigni współpracujących z trzpieniem zaworu, krzywką wałka rozrządu oraz kulistym zakończeniem tłoczka łożyska hydraulicznego. Jeśli na tych powierzchniach pojawią się wyszczerbienia lub ślady, wymień dźwignię na nową.