Będziesz potrzebować: narzędzi potrzebnych do wymiany uszczelki pod głowicą (cm. «Wymiana uszczelki głowicy cylindrów») oraz do wymiany uszczelnień trzonków zaworów (cm. «Wymiana uszczelniaczy trzonków zaworów»).

1. Odłącz przewód od terminala «minus» bateria.

2. Zdejmij głowicę cylindrów (cm. «Wymiana uszczelki głowicy cylindrów»).

3. Zdejmij rurę wlotową (cm. «Wymiana uszczelki rury ssącej»),

4. Zdejmij kolektor wydechowy (cm. «Wymiana kolektora wydechowego»).

Pomocna wskazówka: Zalecamy odkręcanie świec zapłonowych, aby przypadkowo nie uszkodzić ich izolatorów.

5. Oczyścić komory spalania z osadów węglowych. Zbadaj głowicę bloku. Jeśli ma pęknięcia lub ślady przepaleń w komorach spalania, wymień głowicę. Usuń zadziory i wyszczerbienia na powierzchni głowicy bloku.

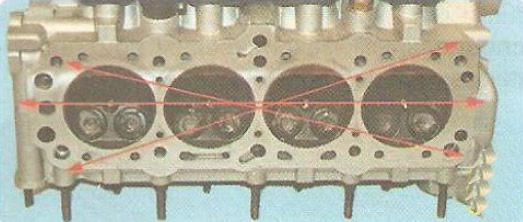

6. Sprawdzić płaskość powierzchni przylegającej do bloku cylindrów. Aby to zrobić, umieść metalową linijkę z krawędzią na powierzchni głowy, najpierw pośrodku wzdłuż, a następnie po przekątnej, i zmierz szczelinę między płaszczyzną głowy a linijką za pomocą szczelinomierza. Wymień głowicę, jeśli szczelina przekracza 0,025 mm.

7. Wymontuj wałki rozrządu (cm. «Demontaż, rozwiązywanie problemów i montaż wałków rozrządu») i wyjmij popychacze hydrauliczne z gniazd głowicy cylindrów.

Uwaga: Wygodniej jest usunąć kompensator hydrauliczny za pomocą magnesu lub przyssawki. Podnośników hydraulicznych nie można zamieniać miejscami, dlatego przed ich demontażem należy je odpowiednio oznaczyć, aby podczas montażu można było je zamontować w pierwotnych miejscach. Przechowuj popychacze hydrauliczne w tej samej pozycji, w jakiej są zainstalowane na głowicy cylindrów, aby nie wyciekał z nich olej.

8. Usuń resztki uszczelki i węgiel z powierzchni kołnierzy głowicy do montażu rury ssącej i kolektora wydechowego.

9. Skontrolować obecność odkształceń kołnierzy rury wlotowej i kolektora końcowego, wymienić zdeformowaną głowicę.

10. Napraw uszkodzone otwory gwintowane poprzez gwintowanie gwintownikami lub założenie tulei naprawczej (wkręcany).

11. Sprawdź dokręcenie korków płaszcza chłodzącego. Jeśli ich dopasowanie jest osłabione, przywróć je gonitwą.

12. W celu sprawdzenia szczelności głowicy bloku zatkać otwór w głowicy pod gniazdem termostatu. Można to zrobić np. poprzez zamontowanie zaślepki wykonanej z grubej tektury pod obudową termostatu i wkręcenie jej śrub mocujących.

13. Wlać naftę do kanałów płaszcza wodnego. Jeśli poziom nafty spada podczas ekspozycji przez 15-20 minut, to w głowicy są pęknięcia i należy ją wymienić. Po sprawdzeniu nie zapomnij usunąć kartonowej uszczelki.

14. Sprawdzić stan powierzchni podstawowych pod czopami wałków rozrządu w głowicy bloku. Jeśli co najmniej jedno z nich wykazuje oznaki zużycia, zarysowań lub głębokich zagrożeń, zeszlifuj łoża łożysk i po szlifowaniu zmierz szczelinę między łożami a czopami wałków rozrządu. Jeśli szczelina jest większa niż nominalna, wymień głowicę bloku.

15. Aby sprawdzić szczelność zaworów, wlej naftę do kanałów wlotowych i wylotowych głowicy. Jeśli w ciągu 3 minut nafta nie wycieknie z kanałów do komór spalania, zawory są szczelne. W przeciwnym razie pocierać (cm. «Docieranie zaworów») lub wymienić zawory.

16. Umieścić odpowiedni ogranicznik pod usuwanym zaworem.

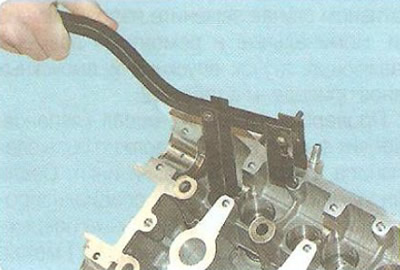

17. Zamontować ściągacz sprężyn zaworowych na głowicy bloku. Po ściśnięciu sprężyn zaworów za pomocą narzędzia zdejmij zawleczki zaworów. Następnie, stopniowo zmniejszając nacisk na uchwyt narzędzia, całkowicie zwolnij sprężynę zaworu. Usuń narzędzie z głowicy bloku...

18.... podważając śrubokrętem, zdejmij płytkę sprężyny zaworu...

19.... i wyjmij sprężynę zaworu.

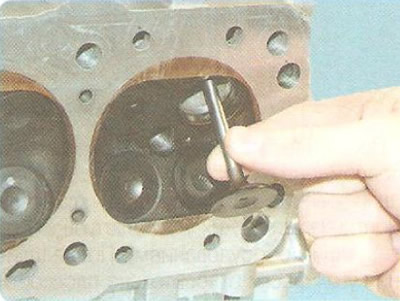

20. Wyjmij zawór z głowicy bloku.

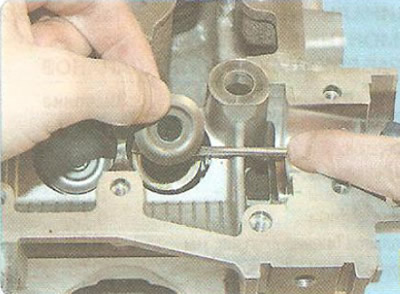

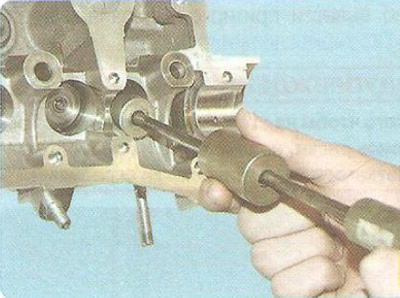

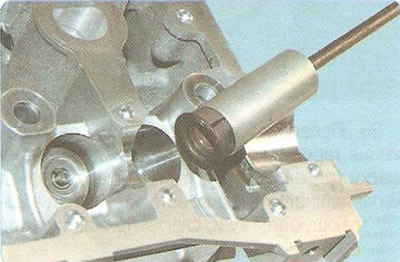

21. Zainstaluj specjalny ściągacz...

22.... i wyjmij uszczelkę trzonka zaworu.

Uwaga: Uszczelnienie trzpienia zaworu jest zintegrowane z dolnym gniazdem sprężyny zaworu.

23. W podobny sposób zdejmij pozostałe zawory i usuń uszczelnienia trzonków zaworów.

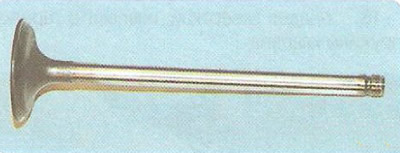

24. Usuń węgiel z zaworów i sprawdź je. Deformacja trzpienia zaworu i pęknięcia na jego płytce są niedozwolone. Wymienić zawór, jeśli jest uszkodzony.

25. Sprawdź, czy faza robocza nie jest zbyt zużyta lub uszkodzona. Dopuszcza się szlifowanie skosu roboczego zaworów (w warsztatach wyposażonych w odpowiedni sprzęt). Po szlifowaniu kąt fazowania względem płaszczyzny płytki zaworowej silnika F16D powinien wynosić od 45°do 45°25', silnika F18D - 44°. Drobne rysy i rysy na skosie można usunąć poprzez dotarcie zaworu do gniazda (cm. «Docieranie zaworów»).

Ostrzeżenie: Aby uniknąć zadrapań na trzpieniach zaworów, nie należy ich czyścić szczotkami drucianymi ani metalowymi skrobakami.

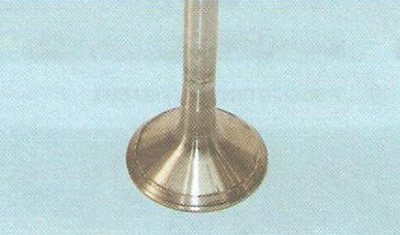

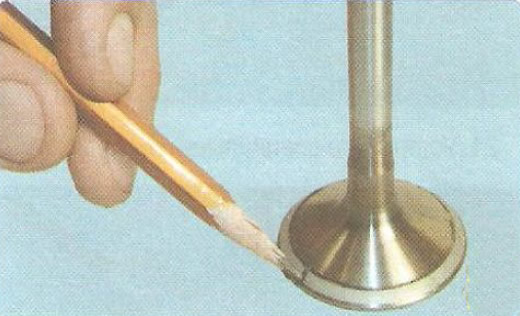

26. Sprawdź koncentryczność dysku zaworu i gniazda; nałożyć cienką warstwę kredki grafitowej na skos głowicy zaworu, włożyć zawór do tulei prowadzącej i lekko dociskając do gniazda obrócić.

27. Ślady grafitu na skosie gniazda wskazują na koncentryczność zaworu z gniazdem.

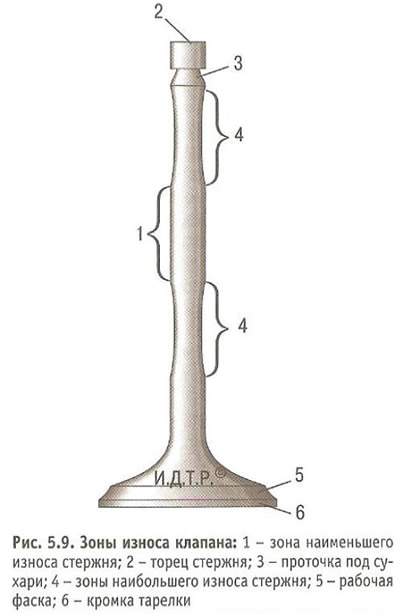

28. Sprawdzić zużycie rdzenia zaworu w miejscach pokazanych na rys. 5.9. Nominalna średnica trzonka zaworu dla silnika F16D wynosi 6 mm, dla silnika F18D jest to 5,945-5,960 mm.

29. Sprawdź stan rowków 3 trzpienia zaworu pod kątem pęknięć. Jeśli są ślady odprysków krawędzi rowków i zużycia części cylindrycznej, wymień zawór.

30. Sprawdzić stan prowadnic zaworów mierząc wewnętrzną średnicę otworu tulei oraz średnicę trzpienia zaworu; szczelina nie powinna przekraczać 0,1 mm.

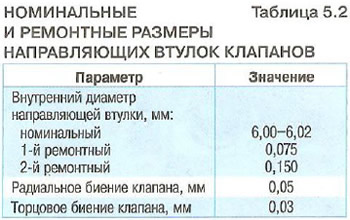

31. Jeżeli szczelina jest większa niż dopuszczalna, napraw tuleje przez rozwiercenie do rozmiaru naprawy ze zwiększeniem średnicy otworu o 0,075 mm w stosunku do średnicy nominalnej. Jednocześnie konieczne jest zainstalowanie w nich zaworów o odpowiednim rozmiarze naprawy z zapewnieniem nominalnej szczeliny w interfejsie. Rozwiercić otwory tulei za pomocą zestawu rozwiertaków z chwytem prowadzącym. Aby uniknąć odpryskiwania powierzchni tulei, ilość metalu do usunięcia w każdym przejściu oraz posuw narzędzia powinny być ograniczone do minimum. W przeciwnym razie wymień tuleje prowadzące. Wymiary nominalne i naprawcze tulei prowadzących zaworów dolotowych i wydechowych podano w tabeli. 5.2.

32. Sprawdź stan gniazd zaworów. Powierzchnie osadzenia muszą być wolne od zużycia, wżerów, korozji itp. Gniazda zaworów mogą być wymieniane przez specjalistyczny warsztat. Drobne uszkodzenia (drobne rysy, rysy itp.) można usunąć przez docieranie zaworów (cm. «Docieranie zaworów»).

33. Bardziej znaczące wady gniazd zaworów są eliminowane przez szlifowanie, zachowując wymiary gniazd zaworów silnika F16D 44,5-45°przy szerokości paska po szlifowaniu dla gniazd zaworów dolotowych 1,17-1,57 mm, dla gniazd zaworów wydechowych 1,14-1 0,8 mm; dla gniazd zaworów silnika F18D - 44°z szerokością paska po docieraniu dla gniazd zaworów ssących 1,0-1,5 mm, dla gniazd zaworów wydechowych 1,7-2,2 mm. Zaleca się szlifowanie siodełek w specjalistycznym warsztacie, ponieważ wymaga to specjalnych narzędzi i sprzętu. Jeśli szlifowanie nie daje pożądanego rezultatu, wymień gniazda zaworów.

34. Wymieniaj uszczelnienia trzonków zaworów niezależnie od ich stanu.

35. Sprawdź sprężyny zaworów. Pęknięcia i zmniejszenie sprężystości sprężyn są niedopuszczalne. Skręcone sprężyny (odkształcenie w stanie swobodnym większe niż 1,6 mm) i wymienić pęknięte sprężyny.

36. Zawsze wymieniaj uszczelki rury ssącej, kolektora wydechowego i głowicy cylindrów na nowe, ponieważ zdejmowane uszczelki, nawet nieuszkodzone na zewnątrz, mogą być mocno ściśnięte i nie zapewnią szczelności uszczelnień.