Demontaż

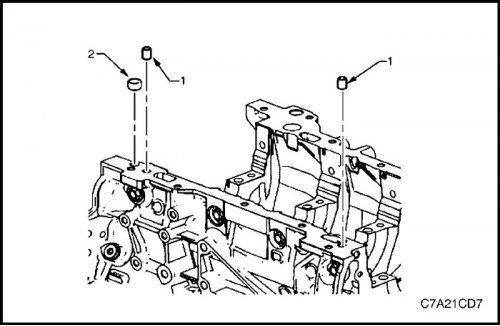

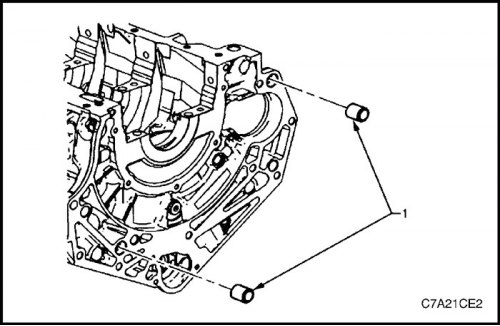

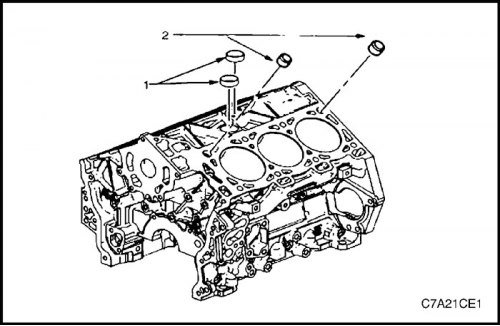

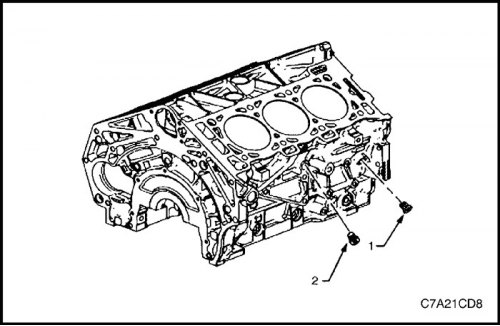

1. Usuń śrubę (1) mocowania dysz olejowych (2) (trzy miejsca).

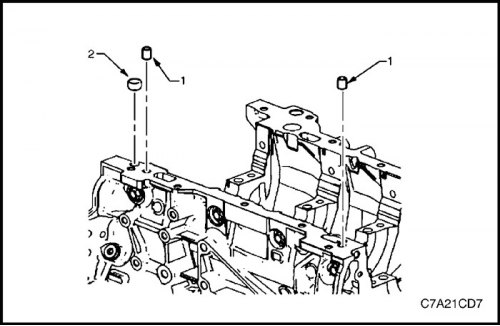

2. Usuń szpilki (1) do montażu miski olejowej na bloku cylindrów i przedniego korka kielichowego (2) kanał olejowy bloku cylindrów 1.

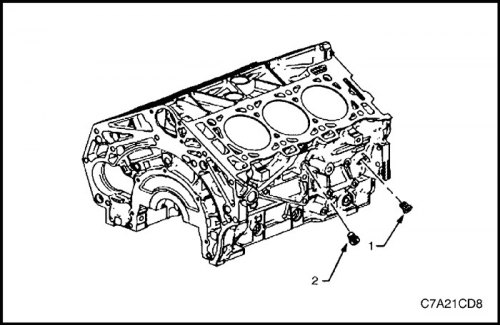

3. Wyjąć boczną śrubę zamykającą (1) rząd 1 kanał olejowy bloku cylindrów i śruba zamykająca (2) otwór spustowy płynu chłodzącego.

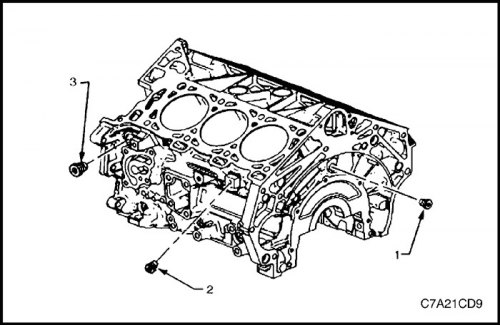

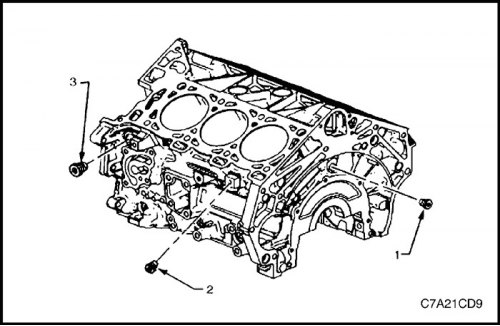

4. Wyjąć tylną śrubę zamykającą (1) kanał olejowy, boczna śruba zamykająca (2) otwór spustowy płynu chłodzącego dla rzędu cylindrów 2 i śruba zamykająca po lewej stronie (3) kanał olejowy.

Uwaga! Podczas wyjmowania rozszerzających się korków płynu chłodzącego nie należy stosować siły skierowanej w dół, aby nie uszkodzić bloku cylindrów.

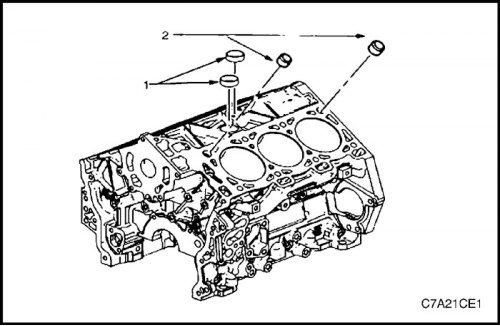

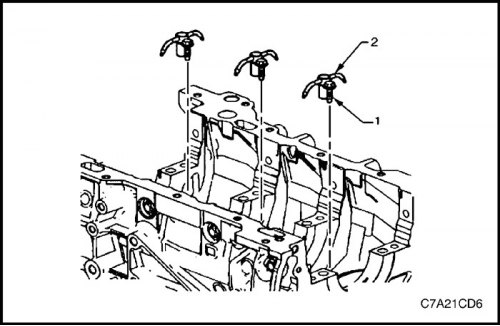

5. Wyjąć rozszerzające się korki płynu chłodzącego (1) i szpilki (2) do mocowania głowicy cylindrów do bloku cylindrów.

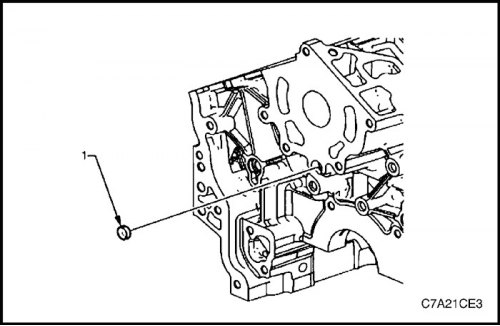

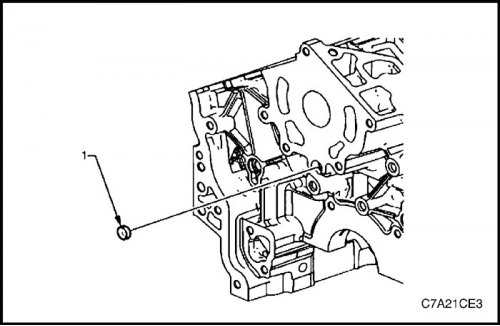

6. Usuń szpilki (1) do montażu skrzyni biegów na bloku cylindrów.

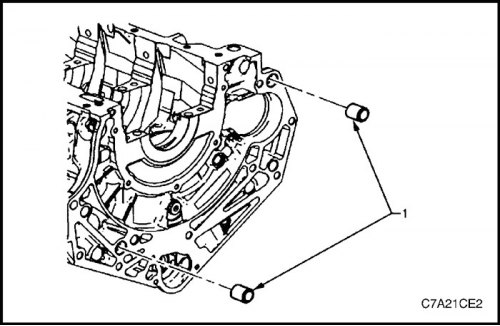

7. Usuń przednią zatyczkę rozszerzającą (1) kanał olejowy.

Jasne

1. Całkowicie usunąć uszczelniacz gwintu, materiał uszczelki i uszczelniacz za pomocą konwencjonalnego drewnianego lub plastikowego skrobaka.

2. Wyczyść wszystkie wymienione poniżej obszary odpowiednim rozpuszczalnikiem:

- Powierzchnie uszczelniające

- kanały chłodzące,

- kanały olejowe,

- wsporniki łożysk.

3. Oczyścić wszystkie otwory gwintowane i przelotowe odpowiednim rozpuszczalnikiem.

4. Osuszyć blok cylindrów sprężonym powietrzem.

Kontrola

Pomiar średnic cylindrów

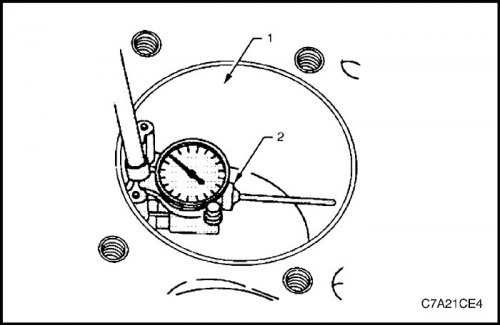

1. Zmierzyć średnicę cylindra w odległości 37 mm od górnej płaszczyzny bloku (1), za pomocą zwykłego średnicówki lub narzędzia J-8087 (2).

2. Zapisz wyniki i porównaj z wymiarami podanymi w specyfikacjach technicznych.

Uwaga: Jeżeli średnica cylindra jest większa niż podana w specyfikacji technicznej, wówczas cylinder może zostać wywiercony o 0,25 mm. Do konserwacji dostarczany jest tylko jeden rozmiar naprawczy tłoków i pierścieni. Jeśli średnica cylindra przekracza wymaganą wartość o więcej niż 0,25 mm, należy wymienić blok cylindrów.

Pomiar stożka cylindrów

1. Dokonać pomiaru na bocznych powierzchniach przenoszących siłę, prostopadłych do osi wału korbowego, 10 mm poniżej górnej powierzchni bloku cylindrów i zapisać wynik.

2. Dokonać pomiaru na bocznych powierzchniach przenoszących siłę, prostopadłych do osi wału korbowego, 100 mm poniżej górnej powierzchni bloku cylindrów i zapisać wynik.

3. Wyznacz różnicę między tymi dwoma pomiarami. Ten wynik będzie stożkiem cylindra.

4. Porównaj wyniki z wymiarami podanymi w specyfikacjach technicznych.

5. Jeśli średnica cylindra jest większa niż określona w specyfikacjach technicznych, wówczas otwór cylindra może wynosić 0,25 mm. Do konserwacji dostarczany jest tylko jeden rozmiar naprawczy tłoków i pierścieni. Jeśli średnica cylindra przekracza wymaganą wartość o więcej niż 0,25 mm, należy wymienić blok cylindrów.

Pomiar nieokrągłości cylindrów

1. Zmierzyć otwór cylindra na bocznej i nie bocznej powierzchni obciążenia 10 mm poniżej górnej powierzchni bloku cylindrów. Zapisz wyniki pomiarów.

2. Wyznacz różnicę między tymi dwoma pomiarami. Wynik wskaże nieokrągłość górnego końca cylindra.

3. Zmierz średnicę cylindra na bocznej i nie bocznej powierzchni obciążenia 100 mm poniżej górnej powierzchni bloku cylindrów. Zapisz wyniki pomiarów.

4. Wyznacz różnicę między tymi dwoma pomiarami. Wynik wskaże nieokrągłość dolnego końca cylindra.

5. Porównaj otrzymane wyniki z wymiarami wskazanymi w specyfikacjach technicznych.

6. Jeśli średnica cylindra jest większa niż określona w specyfikacjach technicznych, wówczas otwór cylindra może wynosić 0,25 mm. Do konserwacji dostarczany jest tylko jeden rozmiar naprawczy tłoków i pierścieni. Jeśli średnica cylindra przekracza wymaganą wartość o więcej niż 0,25 mm, należy wymienić blok cylindrów.

Sprawdzanie płaskości górnej powierzchni bloku cylindrów

1. Górne powierzchnie bloku cylindrów muszą być czyste i wolne od materiału uszczelniającego.

2. Sprawdź powierzchnię pod kątem skaz lub zarysowań, które mogłyby uniemożliwić uszczelnienie uszczelki podczas montażu głowicy cylindrów.

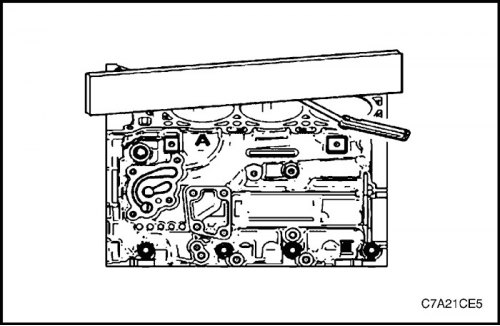

3. Połóż linijkę po przekątnej na górnej powierzchni bloku cylindrów.

4. Zmierz szczelinę między linijką a przednią stroną bloku cylindrów w 4 punktach wzdłuż linijki za pomocą szczelinomierza.

5. Jeśli wypaczenie jest mniejsze niż 0,05 mm, obróbka górnej powierzchni bloku cylindrów nie jest wymagana.

6. Jeśli wypaczenie mieści się w zakresie 0,05±0,20 mm lub występują jakiekolwiek wady lub zarysowania, które mogą uniemożliwić uszczelnienie uszczelki podczas montażu głowicy cylindrów, należy zeszlifować górną powierzchnię bloku cylindrów.

7. Jeśli wymagane jest szlifowanie, wówczas maksymalna dopuszczalna grubość usuwanej warstwy wynosi 0,25 mm.

8. Jeśli z górnej powierzchni bloku cylindrów trzeba usunąć materiał o grubości większej niż 0,25 mm, należy wymienić blok.

Montaż

1. Nałóż uszczelniacz RTV na nowe zatyczki kielichowe (1) płynu chłodzącego i zainstaluj je ponownie.

2. Zainstaluj szpilki (2) do mocowania głowicy cylindrów do bloku cylindrów.

3. Zamontować nową przednią zatyczkę rozszerzającą (1) kanał olejowy.

4. Zainstaluj szpilki (1) do montażu skrzyni biegów na bloku cylindrów.

5. Zamontować tylną śrubę zamykającą (1) kanał olejowy, boczna śruba zamykająca (2) otwór spustowy płynu chłodzącego dla rzędu cylindrów 2 i śruba zamykająca po lewej stronie (3) kanał olejowy.

Dokręcać

Dokręcić tylną śrubę zamykającą kanału olejowego bloku cylindrów momentem 31 Nm (33 lb-ft).

Dokręcić śrubę zamykającą po stronie bloku cylindrów rzędu 2 momentem 31 Nm (23 lb-ft).

Dokręcić śrubę zamykającą po stronie bloku cylindrów rzędu 2 momentem 31 Nm (23 lb-ft).

6. Zamontować śrubę zamykającą (1) kanał olejowy i śruba zamykająca (2) kanał chłodziwa po prawej stronie.

Dokręcać

Dokręcić śrubę zamykającą po stronie bloku cylindrów rzędu 1 momentem 31 Nm (23 lb-ft).

Dokręcić śrubę zamykającą po stronie bloku cylindrów rzędu 1 momentem 31 Nm (23 lb-ft).

7. Zainstaluj nowy kołek rozporowy (1) kanał olejowy na przedniej powierzchni nośnej miski olejowej od strony brzegu 1 oraz sworznie (2) do montażu miski olejowej na bloku cylindrów.

8. zainstalować (trzy miejsca) dysza olejowa (2).

9. zainstalować (trzy miejsca) śruba (1) mocowania dysz olejowych.

Dokręcać

Dokręcić śrubę dyszy olejowej momentem 10 Nm (89 lb-in).