Общие сведения и основные понятия

Одним из важнейших путей решения проблемы ресурсосбережения и уменьшения вредного воздействия на экологию в отрасли автомобильного транспорта является использование в качестве топлив газообразных углеводородов: сжиженного нефтяного газа (СНГ), состоящего из пропан-бутановой смеси, или КПГ — метана.

Для работы на газообразных топливах транспортные средства переоборудуются в ГБА. Газобаллонные автомобили с «бензиновыми» ДВС, у которых искровое зажигание газовоздушной смеси, работают или на СНГ, или на КПГ. Рабочий процесс ГБА в дизельном ДВС осуществляется по так называемому газодизельному циклу. При работе в газодизельном цикле в качестве основного моторного топлива используется природный газ, а воспламенение газовоздушной смеси производится от незначительной запальной дозы дизельного топлива, впрыскиваемой в конце такта сжатия.

Использование ГБА позволяет экономить на один автомобиль 10...12 т традиционного нефтяного топлива в год. К несомненным достоинствам ГБА относятся:

- отсутствие разжижения и уменьшение загрязнения моторного масла, что увеличивает срок его службы в 1,5 раза;

- повышение моторесурса двигателя в среднем на 35% из-за отсутствия нагара на деталях цилиндропоршневой группы;

- увеличение срока службы свечей зажигания до 40%;

- снижение в 3—4 раза выброса токсичных (канцерогенных) веществ с отработавшими газами и на 3...4 дБ — уровня шума работы двигателя;

- в два с лишним раза меньшая стоимость газового топлива, эквивалентного по теплосодержанию бензину.

Наряду с положительными качествами перевод автомобилей на питание КП Г связан с рядом недостатков:

- из-за меньшей теплотворной способности газовоздушной смеси мощность бензиновых ДВС уменьшается на 10...15%;

- дальность ездки на одной заправке газом не превышает 200 км (вместо 450...500 км у бензиновых). При использовании резервной бензиновой системы питания ГБА эксплуатационный расход бензина на 25...30% превышает расход топлива базового автомобиля;

- наличие дополнительной газобаллонной аппаратуры увеличивает на 7...8% трудоемкость ТО и ТР;

- металлоемкость газовой аппаратуры с 4—10 баллонами высокого давления составляет 400...950 кг, что соответственно снижает грузоподъемность автомобилей на 9...16%;

- в АТП необходимо выделение и оборудование специальных помещений и площадки для обеспечения технологического процесса ТО и ТР ГБА;

- высокие капитальные вложения и эксплуатационные расходы на автомобильные газонаполнительные станции.

Как видно из перечня недостатков, большинство из них относится только к бензиновым ГБА.

В отличие от ГБА с ДВС с искровым зажиганием газодизельные ДВС КАМАЗ-7409.10, установленные на бортовых тягачах КАМАЗ-53208 и КАМАЗ-53218, седельном тягаче КАМАЗ-54118 и самосвале КАМАЗ-55118, могут работать как по обычному (дизельному), так и по газодизельному циклу.

Газодизель, в отличие от бензиновых ГБА, не теряет мощностных качеств по сравнению с базовым двигателем, работающем на дизельном топливе. Его расход топлива на 100 км при скорости 60 км/ч составляет 6,5...7 л дизельного топлива и 27...30 м3 КПГ, при этом расход жидкого топлива уменьшается на 70...75% (линейная норма расхода для бортовых и седельных тягачей КАМАЗ в дизельном режиме 26...26,5 л/100 км). Перечисленные факторы дают определенные преимущества газодизельной модификации автомобилей по сравнению с ГБА с бензиновыми ДВС.

Экономические расчеты показали, что ГБА эффективны при годовом пробеге, составляющем более 20 тыс. км. Эксплуатация грузовых ГБА наиболее целесообразна при внутригородских перевозках, когда характер перевозимых грузов не позволяет полностью использовать максимальную грузоподъемность автомобилей.

В данных методических указаниях рассмотрены конструктивные особенности систем питания ГБА, работающих на КПГ, и рекомендации по их техническому обслуживание и ремонту в условиях ДТП.

В результате выполнения данной лабораторной работы студент должен:

- получить представление об общем устройстве элементов ГСП и принципе действия оборудования, применяемого при проведении операций ТО ГБА;

- знать достоинства и недостатки ГБА, нормативы и диагностические параметры технического состояния элементов системы питания ГБА, особенности технической эксплуатации и технологии ТО и ТР;

- уметь выполнять работы по ТО ГБА.

Порядок выполнения работы

Техническое обеспечение — стенд-макет систем питания ГБА, работающих на КП Г, стенд ТО и ремонта газового оборудования К-278, комплект искробезопасного (омедненного) инструмента И-149 или И-139, течеискатель углеводородных газов ТИГ-2, мерительная линейка, разрезные элементы системы питания — редукторы высокого и низкого давления, учебные плакаты по устройству и эксплуатации ГБА КАМАЗ, ГАЗ.

Место выполнения — пост ТО ГБА.

Занятия проводятся под руководством преподавателя с подгруппой студентов из 5 — 7 человек.

После изучения методических указаний каждый студент получает персональное задание на проведение конкретных работ по ТО элементов ГСП. В присутствии преподавателя и всей подгруппы студент самостоятельно выполняет их, отвечая в процессе работы на контрольные вопросы в пределах материала, изложенного в настоящем руководстве.

По окончании учебных занятий оформляется отчет по лабораторной работе.

Продолжительность работы — 6 ч.

Задание 1. Изучить устройство системы питания газобаллонных автомобилей, работающих на компримированном газе

Отечественная промышленность выпускает комплекты ГСП для переоборудования автомобилей ЗИЛ, ГАЗ, КАМАЗ, МАЗ, ЛиАЗ, ВАЗ и других марок, в том числе иностранного производства.

Универсальная двухтопливная система питания этих автомобилей с бензиновыми двигателями обеспечивает работу или на бензине, или на КПГ (совместное использование топлив не допускается). Система питания ГБА включает в себя газовые баллоны высокого давления вместимостью по 50 л каждый и рабочим давлением 200 МПа, два редуктора (высокого и низкого давления), подогреватель газа и фильтр очистки газа, а также ряд других элементов (рис. 2.13). Подогревать газ, особенно в зимнее время, необходимо для исключения возможности замерзания углекислоты при дросселировании газа в редукторе высокого давления (эффект Джоуля—Томсона) из-за наличия в природном газе (метане) влаги.

Рис. 2.13. Газовая система питания газодизельных и бензиновых двигателей внутреннего сгорания: 1 - баллоны высокого давления; 2 - межбаллонные трубопроводы с компенсационными витками; 3 - манометр; 4 - расходный вентиль; 5 - межсекционная крестовина; 6 - наполнительный вентиль; 7 - магистральный вентиль; 8 - подогреватель газа; 9 - редуктор высокого давления; 10 - датчик падения давления газа в магистрали; 11 - предохранительный клапан; 12 - фильтр с электромагнитным клапаном; 13 - редуктор низкого давления; 14 - газовый смеситель; 15 - карбюратор-смеситель; 16 - трубка подачи газа системы холостого хода; 17 - электромагнитный клапан пусковой системы; 18 - кнопочный переключатель; 19 - фильтр бензиновой системы питания с электромагнитным клапаном; 20 - дозатор газа; 21 - трехходовой электромагнитный клапан; 22 - смеситель газа; 23 - сопло Вентури; 24 - датчик блокировки; 25 - механизм установки запальной дозы; 26 - подвижный упор; 27 - телескопическая тяга; 28 - тяга регулятора ТНВД; 29 - датчик частоты вращения; 30 - зубчатый венец датчика; 31 - педаль акселератора

Конструктивные отличия газодизеля от ДВС с искровым зажиганием (см. рис. 2.13) имеют место после прохождения газом редуктора низкого давления (РИД). Рассмотрим общую часть системы питания ГБА применительно к бензиновым двигателям.

В общем случае газовая топливная система ГБА (см. рис. 2.13) состоит из 5—10 баллонов высокого давления 1, соединенных между собой последовательно при помощи угловых штуцеров, тройников и толстостенных стальных бесшовных трубок с наружным диаметром 10 мм и толщиной стенок 2 мм. Стальные трубки снабжены компенсаторами в виде спиральных витков 2, предохраняющих их от поломок при деформации рамы автомобиля.

Для контроля запаса и расхода КПГ на одном из баллонов ГБА устанавливается манометр 3 высокого давления типа МТ-1 (0...25 МПа). Приближенно расход сжатого природного газа, м3, определяется как

где Р1, Р2 — соответственно значения начального и конечного давления газа в баллонах, МПа; Vб — объем баллонов, определяемый умножением, вместимости одного баллона (0,05 м3) на их число, например, для автомобиля ЗИЛ с восемью баллонами Vб=0,05·8=0,40 м3.

Для обеспечения безопасности эксплуатации газовые баллоны разделены на две секции, каждая из которых снабжена своим расходным вентилем 4 и соединена с крестовиной 5 подачи газа в магистральный трубопровод. На крестовине размещены наполнительный 6 и магистральный 7 вентили. Все элементы ГСП, работающие под высоким давлением, окрашены в красный цвет, а на баллонах имеется надпись белой краской «Метан».

Сжатый газ из баллонов через магистральный вентиль 7 поступает в подогреватель 8, в котором происходит его подогрев теплотой охлаждающей жидкости ДВС. Из подогревателя газ поступает в редуктор высокого давления 9, где редуцируется до давления 0,8...1,2 МПа. Редуктор снабжен дистанционным датчиком 10 сигнализатора падения давления КПГ и предохранительным клапаном 11. При снижении рабочего давления менее 0,6 МПа редуктор 9 полностью открывается, расположенный на его корпусе датчик 10 срабатывает и включает контрольную лампу в кабине водителя. Последнее свидетельствует о том, что оставшийся запас КПГ в баллонах обеспечивает пробег автомобиля 6...7 км, т.е. снижение давления газа на 0,1 МПа обеспечивает пробег автомобиля около 1 км. При повышении давления на выходе из редуктора высокого давления более 1,7 МПа срабатывает предохранительный клапан 11, выпуская газ из системы питания за пределы подкапотного пространства ДВС.

Из редуктора высокого давления КПГ направляется к электромагнитному клапану 12 с фетровым фильтром тонкой очистки газа от механических примесей (предварительную двухступенчатую очистку через керамический фильтр газ проходит в редукторе высокого давления).

Электромагнитный клапан предоставляет собой соленоид, якорь которого одновременно служит клапаном вентиля. Он открывается при переключении в положение «Газ» трехпозиционного включателя, расположенного в кабине водителя автомобиля с бензиновым ДВС. При открытом клапане газ из фильтра поступает в редуктор 13 низкого давления. При выключении подачи тока клапан закрывается, прекращая подачу газа.

Редуктор 13 низкого давления представляет собой двухступенчатый автоматический регулятор давления диафрагменного типа. В первой ступени давление КПГ снижается до 0,13...0,2 МПа, во второй до 50...70 Па. Основное назначения редуктора низкого давления — снизить давление газа после редуктора высокого давления до величины, близкой к атмосферному давлению, обеспечить подачу необходимого количества газа при работе двигателя на любых режимах и прекращать его подачу в цилиндры при остановке двигателя. Как указывалось ранее, вся перечисленная последовательность элементов 1—13 системы питания ГБА является унифицированной, одинаковой как для газодизельных ДВС, так и ДВС с искровым зажиганием. Незначительные отличия имеются в регулировочных параметрах редукторов высокого и низкого давлений. Кроме того, в редукторе низкого давления ГСП отсутствует дозирующее экономайзерное устройство.

У двигателей ГБА с искровым зажиганием из второй ступени редуктора 13 низкого давления газ поступает в дозирующее экономайзерное устройство, обеспечивающее подачу необходимого его количества в газовый смеситель 14 карбюратора-смесителя 15. В карбюраторе газ смешивается с очищенным воздухом, поступающим из воздушного фильтра, образует газовоздушную смесь, которая направляется во впускной трубопровод и распределяется по отдельным цилиндрам двигателя.

Карбюратор-смеситель ГБА конструктивно выполнен на базе карбюратора бензиновых моделей двигателей, который дополнен приставкой, размещенной в нижней его части, предназначенной для работы ДВС на газе в режиме холостого хода. Подача газа осуществляется по трубке 16 из полости обратного клапана. Обратный клапан установлен в патрубке смесителя 15, который открывается по мере увеличения открытия дроссельных заслонок и служит для повышения стабильности работы двигателя на режимах холостого хода и переходных режимах.

Надежный пуск холодного двигателя при отрицательных температурах окружающего воздуха на КП Г обеспечивают при помощи пусковой системы, которая состоит из пускового электромагнитного клапана 17 с дозирующей системой и кнопочного переключателя 18, расположенного в кабине водителя. Пусковой клапан размещен на редукторе низкого давления.

В процессе пуска холодного двигателя необходимо кратковременное включение пускового клапана для того, чтобы газ из первой ступени редуктора 13 низкого давления, минуя вторую его ступень, поступил непосредственно в газовый смеситель 15. Подача газа непосредственно в карбюратор-смеситель под давлением 0,18...0,2 МПа повышает надежность «холодного» пуска ДВС.

Современные ГБА с бензиновыми ДВС оборудуются инжекторными системами подачи газа и могут устанавливаться как на карбюраторные, так и на инжекторные ДВС.

В отличие от рассмотренного примера, в котором газ в карбюратор-смеситель подается из редуктора низкого давления под незначительным давлением, близком к атмосферному, инжекторные устройства подают газ во впускной коллектор двигателя под сравнительно большим давлением, достигающим 0,2 МПа. Дозирование подачи газа осуществляется специальным устройством — инжектором. Инжектор — это быстродействующий электромагнитный клапан, который при подаче электрического импульса от электронного блока управления открывается, пропуская необходимую для конкретного режима работы ДВС дозу газовоздушной смеси в его цилиндры. По принципу управления подачей газа инжекторные системы аналогичны системам управления бензиновых двигателей с центральным или распределенным впрыском.

Система питания бензином ГБА по конструкции аналогична системам базовых автомобилей. Для исключения подачи бензина при работе на газе установлен электромагнитный клапан-фильтр 19, включение которого осуществляется трехпозиционным тумблером из кабины водителя. Для переключения двигателя с одного вида топлива на другой необходимо поставить тумблер переключения в нейтральное положение и выработать используемое топливо до остановки двигателя, а затем переставить переключатель в желаемое положение и вновь запустить двигатель на выбранном виде топлива (работа ДВС на смеси бензина и газа категорически запрещена).

Задание 2. Изучить принципиальные отличия газодизельных двигателей внутреннего сгорания от бензиновых, работающих на компримированном газе

В результате исследований по использованию природного газа в качестве топлива в дизелях установлено следующее:

- природный газ (метан) в отличие от дизельного топлива обладает малым цетановым числом (10 ед.) и, следовательно, плохой воспламеняемостью;

- осуществить воспламенение газа в дизеле со степенью сжатия менее 25 без постороннего источника зажигания смеси невозможно, так как температура воспламенения метана (680°C) существенно выше температуры воспламенения дизельного топлива (280°C);

- для природного газа наиболее приемлемым процессом организации воспламенения рабочей смеси является газодизельный, при котором газовоздушная смесь воспламеняется от небольшой запальной дозы дизельного топлива, впрыскиваемого в камеру сгорания в конце такта сжатия;

- газодизельный процесс является наиболее экономически оправданным, так как при этом не требуется переделка двигателя и его систем, а только дооборудование двигателя ГСП и перерегулировка топливной аппаратуры, которая выполняется автоматически с помощью электронных устройств;

- при прекращении подачи газа газодизель может полноценно работать как обычный дизель. В отличие от бензиновых ГБА газодизельный процесс ДВС не только не ухудшает технико-экономические показатели работы автомобиля, но даже несколько увеличивает КПД двигателя (на 1...2%) по сравнению с дизельным циклом;

- эксплутационный расход дизельного топлива при работе в газодизельном режиме снижается на 75...80%.

Конструкция газодизеля по сравнению с карбюраторной газобаллонной системой питания имеет некоторые отличия и дополнительно включает в себе следующие элементы (см. рис. 2.13): дозатор газа 20, трехходовой электромагнитный клапан 21, смеситель 22 с диффузором типа сопла Вентури 23, датчик блокировки 24, механизм установки запальной дозы 25, подвижный упор 26, телескопическую тягу 27 управления регулятора 28 ТНВД, индуктивный датчик 29 частоты вращения ДВС, зубчатый венец 30 коленчатого вала ДВС, рычаг-педаль 31 привода подачи топлива.

Газодизельный процесс осуществляется следующим образом. Газ после прохождения редуктора низкого давления 13 попадает в дозатор-смеситель, выполненный в виде самостоятельных блоков дозатора 20 и смесителя 22.

Дозатор газа, представляющий собой дроссельную заслонку, изготовлен в едином корпусе с диафрагменным механизмом ограничения подачи газа. Управление приводом дроссельной заслонки осуществляется с помощью педали 31 и соответствующей тяги из кабины водителя.

Управление работой диафрагменного механизма производится с помощью трехходового электропневматического клапана 21. Основное назначение дозатора — регулирование количества подаваемого в смеситель газа в зависимости от нагрузки двигателя и автоматическое уменьшение подачи газа при достижении двигателем максимальной частоты вращения коленчатого вала (2 550 мин-1). Система ограничения максимальной частоты вращения состоит из зубчатого венца 30, индуктивного датчика 29, электронного реле и трехходового электромагнитного клапана 21.

Смеситель 22 представляет собой цилиндр со вставленным в него диффузором типа сопла Вентури 23. Внутри диффузор имеет кольцевой коллектор подвода газа с радиальными отверстиями, через которые газ смешивается с воздухом, образуя гомогенную смесь, поступающую в цилиндры двигателя. Таким образом, мощность двигателя в газодизельном режиме меняется только за счет изменения количества поступающего в цилиндры газа через смеситель при постоянной величине запальной дозы дизельного топлива, равной 12...16 мм3. Напомним, номинальная цикловая подача топлива при работе по дизельному циклу составляет в пять раз большую величину — 79...81 мм3.

Механизм установки запальной дозы топлива 25 при переводе тумблера, расположенного в кабине автомобиля, в положение «Газ» включает питание электромагнита, который переводит подвижный упор 26 в положение, когда он препятствует дальнейшему перемещению рычага управления регулятора топливного насоса 25.

Одновременно подвижный упор 26 при включении электромагнита отходит от концевого выключателя датчика 24 блокировки подачи газа и «неограниченной» доли дизельного топлива, обеспечивая тем самым включение питания электромагнитного клапана-фильтра 12 подачи газа. При выключении электропитания двигателя или в аварийных ситуациях, связанных, например, с выходом из строя электромагнита механизма установки запальной дозы 25, упор 26 вернется в первоначальное положение, включит датчик блокировки 24, который в свою очередь отключит цепь питания электромагнитного клапана 12 подачи газа. Аналогичные операции происходят при переводе двигателя из газодизельного в дизельный режим, когда тумблер в кабине водителя переводится в положение «Дизель».

Телескопическая тяга 27служит для обеспечения перемещения педали 31 акселератора при включенном механизме ограничения хода рычага 28 управления регулятором ТНВД. В этом случае при нажатии на педаль 31 происходит сжатие пружины в телескопической тяге, и движение от педали передается на привод дроссельной заслонки дозатора 20 газа. В дизельном режиме телескопическая тяга работает как жесткий элемент, так как жесткость ее пружины значительно выше жесткости пружины рычага управления регулятора 28 ТНВД.

Задание 3. Изучить технологический процесс технического обслуживания и текущего ремонта газобаллонных автомобилей

Технологические процессы ТО и ТР газобаллонных автомобилей имеют ряд специфических особенностей. Типовая технологическая схема организации ТО и ТР ГБА на АТП представлена на рис. 2.14. Технологические особенности разработаны применительно к различным сочетаниям технического состояния ГБА. Рассмотрим лишь один случай, когда ГСП неисправна, а автомобиль исправен.

В случае обнаружения неисправностей ГСП, в частности, связанной с ее негерметичностью, автомобиль направляют на специальный пост выработки, выпуска газа и дегазации газовых баллонов. Выпуск газа производится через открытый наполнительный вентиль 6 (см. рис. 2.13). Контроль выпуска газа из баллона осуществляется по манометру 3. При этой операции магистральный вентиль закрыт, а расходные вентили 4 открыты. Газ из системы питания двигателя должен быть предварительно выработан до полной остановки ДВС.

После выпуска газа автомобиль, работающий на бензине, направляют на мойку, затем в зону ТО и ТР газовой аппаратуры, где производят устранение неисправности или замену отдельных узлов. Автомобиль с устраненными неисправностями переводят на площадку для заправки КПГ и открытую стоянку автомобилей.

Рис. 2.14. Схема организации технического обслуживания (ТО) и текущего ремонта (ТР) газобаллонных автомобилей (ГБА)

Для оснащения специализированных участков для ТО и ТР ГБА рекомендуется следующее технологическое оборудование:

- динамический стенд (КИ-4856, СТК-2М), установка для проверки и регулировки газовой аппаратуры мод. ИС-001 или К-278;

- передвижная установка для проверки и регулировки газовой аппаратуры мод. К-277;

- комплект инструмента И-139 или И-149, имеющий медное покрытие, позволяет применять его во взрывоопасной среде);

- течеискатель ТИГ-2 или его аналог;

- газоанализатор двухкомпонентный;

- тележка для снятия и транспортировки газовых баллонов.

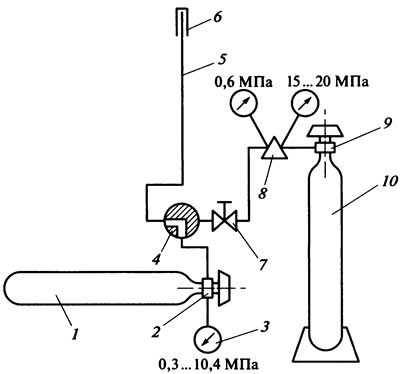

Особое внимание уделяется посту выпуска газа в атмосферу или специально оборудованным резервуарам хранения КПГ. Пост представляет собой стационарную установку (рис. 2.15).

Рис. 2.15. Схема пневматической установки по выпуску газа и дегазации газовых баллонов: 1 - баллон ГБА; 2 - наполнительный вентиль; 3 - манометр; 4 - трехходовой угловой вентиль управления подачи газа; 5 - выпускная труба («свеча»); 6 - шумогаситель; 7 - запорный вентиль; 8 - редуктор высокого давления; 9 - газовый вентиль; 10 - баллон с инертным газом

Дегазация баллонов инертными газами необходима для полного очищения баллонов от КПГ, а также недопущения проникновения воздуха внутрь баллона, так как объемное содержание 5...15% метана в воздухе пожаро- и взрывоопасно. По этой причине при эксплуатации ГБА во избежание попадания воздуха в баллоны необходимо оставлять в них газ с давлением не менее 0,6 МПа.

Установка (см. рис. 2.15) состоит из магистрали высокого и низкого давления, баллона с инертным газон (азотом), запорно-предохранительной арматуры и устройства выпуска газа «на свечу». С помощью специальной головки установка сообщается с баллонами 1 автомобиля, при этом трехходовой угловой вентиль 4 управления становится в положение, соответствующее выпуску газа на «свечу» 5 через трубу диаметром (50±5) мм и высотой не менее 5 м. «Свеча» должна иметь шумогаситель 6 с устройством, предотвращающим попадание атмосферных осадков внутрь трубы.

Перед выпуском КПГ отключают электропитание автомобиля. Выпуск газа производится открытием наполнительного вентиля 2, а контроль количества выпускаемого газа осуществляется по бортовому манометру 3 автомобиля. Магистраль низкого давления предназначена для продувки (дегазации) баллонов инертным газом — азотом и состоит из запорного крана 7, редуктора высокого давления 8 и баллона 10 с вентилем 9, наполненного сжатым азотом под давлением 15 МПа. Вместимость баллона с азотом 80 л. Дегазация баллонов ГБА производится под давлением 0,3 МПа, необходимое количество инертного газа 0,15 м3 на один баллон. Средняя продолжительность выпуска КПГ в расчете на 1 баллон составляет 5 мин.

Пост выпуска газа сооружается на отдельной площадке с твердым покрытием на расстоянии до зданий не менее 9 м, недалеко от контрольно-пропускного пункта.

К работам по ТО и ТР ГБА, работающих на КПГ, допускаются лица не моложе 18 лет, прошедшие обучение по курсу «Техническая эксплуатация газобаллонных автомобилей» и получившие соответствующий допуск.

В процессе эксплуатации ежедневно при выпуске на линию и приемке с линии ГБА подвергаются осмотру в целях проверки герметичности и исправности газовой аппаратуры. Наиболее распространенным методом проверки герметичности системы ГБА является обмазывание соединений пенообразующим раствором хозяйственного мыла или течеискателями газа ТИГ-2, -3 (или их аналогами).

Ремонт газовой аппаратуры на автомобиле разрешается производить только при отсутствии давления газа в газопроводах и баллонах. Запрещается очищать краску или красить заполненный газом баллон.

В соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением, баллоны должны подвергаться периодическому освидетельствованию путем гидравлических (давлением 25 МПа) или пневматических (погружением в ванну с водой и созданием давления в баллоне 20 МПа) испытаний: баллонов 50...200 л из легированной стали не реже одного раза в 5 лет; баллонов 50...200 л из углеродистой стали не реже одного раза в 3 года.

Задание 4. Изучить нормативные значения регулируемых параметров газовой системы питания

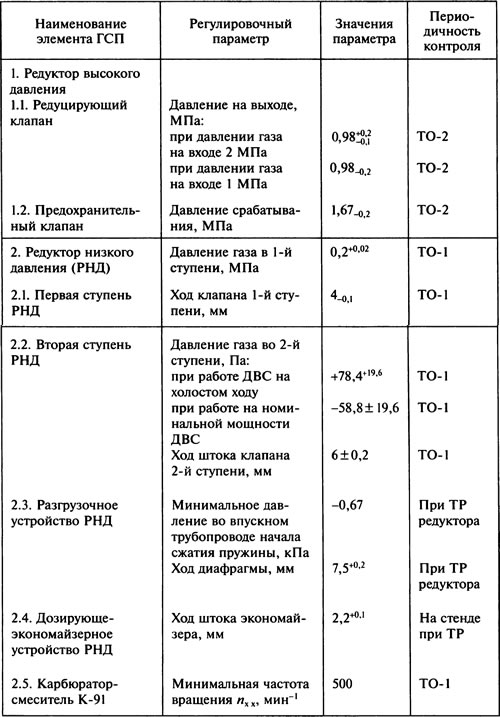

Значения регулируемых параметров ГСП всех моделей ГБА незначительно отличаются друг от друга. Для грузовых ГБА значения нормативных параметров и периодичность контроля представлены в табл. 2.14.

Контроль параметров по позициям 1.1, 1.2, 2.1, 2.3 (см. табл. 2.14) при использовании стендов К-277 или К-278 может производиться на сжатом воздухе, а по позициям 2.2 и 2.5 — при работе двигателя на природном газе, отвечающем требованиям ГОСТ 27577 — 2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия».

Таблица 2.14. Параметры регулировки газовой системы питания, работающей на компримированном газе

С учетом особенностей газового топлива рекомендуется при регулировке ГСП добиваться следующих показателей CO в ОГ ГБА:

- на минимальной частоте вращения коленчатого вала ДВС 0,3...0,4%;

- на частоте вращения, равной 0,6 максимальной частоты вращения, 0,2...0,3%.

Содержание отчета

Отчет по лабораторной работе должен отражать наиболее важные положения об особенностях технической эксплуатации ГБА, работающих на КПГ, с включением следующих сведений:

- название и цель работы;

- техническое обеспечение;

- схема ГСП;

- схема технологического процесса ТО и ТР ГБА с неисправной ГСП;

- протокол контрольно-регулировочных операций по ГСП (табл. 2.15), выполненных на стенде;

- выводы по работе.

Таблица 2.15. Протокол по лабораторной работе

| Вид операций ТО, название обслуживаемого элемента | Периодичность ТО, тыс. км | Оборудование, измерительный инструмент | Нормативные значения регулировочных параметров |

Контрольные вопросы

1. Перечислите достоинства и недостатки ГБА.

2. В чем принципиальные отличия ГСП ДВС с искровым зажиганием от газодизеля?

3. Какова периодичность освидетельствования газовых баллонов? Дать характеристику газовым баллонам.

4. Определите расход КП Г, если разница в показаниях газового манометра автомобиля ЗИЛ при его возвращении в АТП составила 15 МПа.

5. Расскажите о назначении подогревателя газа.

6. Каковы нормативные параметры работы редуктора высокого давления? Назначение датчика падения давления газа в редукторе высокого давления.

7. Перечислите нормативные регулировочные параметры редуктора низкого давления.

8. Что такое запальная доза газодизельного ДВС?

9. Для какой цели служит датчик блокировки газодизельного ДВС?

10. Перечислите основные требования техники безопасности при работе с газобаллонными автомобилями, а также ТО и ТР.

11. По какой причине комплект инструмента И-139 (И-149) для ТО и ремонта ГБА имеет медное покрытие?

12. Приведите числовые значения объемного содержания метана в воздухе, при которых смесь взрывоопасна.