Общие сведения и основные понятия

Алгоритм, выбор последовательности проведения диагностических операций по двигателю определяется знанием оператором-диагностом основных отказов и неисправностей его элементов, признаков и причин их проявления.

Отказ — это нарушение работоспособности двигателя или отдельных его систем и механизмов. При отказе любого элемента ДВС работа автомобиля невозможна.

Неисправным техническим состоянием называется состояние ДВС как единой системы, в которой один из структурных или выходных параметров вышел за пределы допустимых значений. Автомобиль при наличии неисправности, если она не влияет на безопасность движения, можно эксплуатировать, но его технико-экономические и экологические показатели будут снижены. Неисправности конкретных элементов ДВС косвенно проявляют себя через определенные признаки, симптомы, которые могут служить диагностическими параметрами оценки их технического состояния.

Из общего числа отказов и неисправностей ДВС на долю ЦПГ приходится 13%, КШМ 12%, ГРМ 7%, систем зажигания и электрооборудования 45%, питания 18%, охлаждения 4 %, смазки 1%. Трудоемкость устранения дефектов перечисленных систем и механизмов составляет соответственно 23; 17; 7; 40; 10; 2 и 1% от общей трудоемкости ТО и ТР по двигателю. Как видно из приведенных данных, наибольший объем трудовых и материальных затрат на поддержание работоспособности ДВС приходится на ЦПГ, КШМ и ГРМ, а также систем зажигания, электрооборудования и питания. Поэтому в процессе диагностирования двигателя основное внимание уделяется именно этим системам и механизмам.

К характерным изменениям технического состояния КШМ двигателя относят износ цилиндров, поршневых колец, канавок, шеек и вкладышей коленчатого вала, закоксовывание колец. При достижении предельных значений их износа возможны отказы: поломка поршневых колец, задиры зеркала цилиндров и заклинивание поршней, подплавление, проворачивание и заклинивание подшипников коленчатого вала, появление трещин в блоке цилиндров и головке блока цилиндров.

Основными признаками неисправностей КШМ являются уменьшение компрессии в цилиндрах, появление шумов и стуков при работе двигателя, прорыв газов в картер, увеличение расхода масла, загрязнение свечей зажигания маслом. При этом, как правило, повышается расход топлива и снижается мощность двигателя.

Изменение технического состояния ГРМ характеризуется значениями износа кулачков и опорных шеек распределительного вала, толкателей и их направляющих втулок, тарелок клапанов и их гнезд, шестерен, нарушение зазоров между стержнями клапанов и коромыслами (толкателями). Возможные отказы: поломка и потеря упругости клапанных пружин, поломка зубьев распределительных шестерен, прогорание клапанов. Признаками неисправностей ГРМ служат пониженная компрессия в цилиндре, появление стуков в области его расположения, наличие хлопков в карбюраторе или глушителе.

Наиболее типичные неисправности двигателя и причины их возникновения приведены в табл. 2.8.

Таблица 2.8. Неисправности двигателя и причины их возникновения

| Признак неисправности | Возможная причина |

| Двигатель не развивает полной мощности | Недостаточная компрессия. Неисправности элементов системы питания или зажигания. Перегрев или переохлаждение двигателя |

| Повышенный расход топлива и масла | Износ поршневых колец, поршней и цилиндров. Повреждение приборов систем питания и зажигания. Повышенный уровень масла в картере |

| Стуки в двигателе | Износ коренных и шатунных подшипников, поршневых пальцев и втулок. Большой зазор между клапанами и толкателями. Поломка пружин клапанов. Детонационные стуки |

| Двигатель не запускается | Повреждение или нарушение регулировки в системах питания, зажигания, электрооборудования |

Неисправности системы зажигания и приборов электрооборудования в 80% случаев являются причиной повышенного расхода топлива (увеличение на 5...15%) и снижения мощности двигателя.

Характерными неисправностями системы зажигания являются разрушение изоляции проводов и свечей зажигания, нарушение контакта в местах соединений, ослабление пружины подвижного контакта прерывателя, повышенный люфт валика распределителя, нагар на электродах свечей зажигания, изменение зазора между электродами свечей, межвитковые замыкания катушки зажигания, изменение характеристик работы центробежного и вакуумного регуляторов.

Основные неисправности АКБ: снижение уровня электролита и его плотности, разряд и саморазряд, короткое замыкание пластин при выпадении активной массы.

Основные неисправности генератора: износ контактных колец и щеток, обрыв или межвитковые замыкания в обмотках возбуждения ротора и статора, пробой или обрыв диодов выпрямительного блока, ослабление, чрезмерное натяжение или износ приводного ремня.

Основной неисправностью реле-регулятора является неправильный уровень регулируемого напряжения, которое для обычного 12-вольтового оборудования должно быть 13,7...14,2 В.

В стартере возникают главным образом механические повреждения привода, связанные с пробуксовкой муфты свободного хода, износом и заклиниванием шестерни. Реже встречаются неисправности электрических цепей стартера, обусловленные окислением силовых контактов и контактов реле, обрывом обмоток, замасливанием коллектора, износом контактных щеток.

Основные неисправности приборов электрооборудования приведены в табл. 2.9.

Таблица 2.9. Неисправности элементов системы зажигания и электрооборудования

| Признак неисправности | Возможная причина |

| Стартер не проворачивает коленчатый вал | Неисправен стартер. Короткое замыкание в элементах АКБ. Разрядка, выкипание электролита или окисление клемм батареи |

| Генератор не работает или на выходе генератора наблюдается недостаточное напряжение | Пробуксовка или обрыв приводного ремня. Замасливание или износ коллектора и щеток. Обрыв или замыкание обмотки якоря |

| Аккумуляторная батарея не заряжается | Пробой диодов выпрямительного блока. Обрыв приводного ремня или электрической цепи генератор — аккумуляторная батарея |

| Зарядный ток генератора меньше или больше нормы | Неисправен регулятор напряжения |

| Генератор перегревается | Замыкание в обмотке якоря или коллектора. Повреждены подшипники. Перегрузки в цепи |

| Отсутствие искры между электродами свечей | Повреждение замка зажигания. Увеличение зазора, замасливание или обгорание контактов прерывателя. Обрыв в катушке зажигания |

| Слабая искра между электродами свечей | Уменьшенный зазор, замасливание, обгорание контактов прерывателя. Повреждение катушки зажигания или пробой конденсатора. Ослабление контактной пружины ротора. Трещины в крышке распределителя |

| Двигатель работает с перебоями | Обгорание электродов, неправильный зазор, трещины в изоляторе свечи зажигания. Пробой конденсатора. Окисление контактов прерывателя. Повреждение изоляции проводов высокого напряжения |

| Двигатель не развивает полную мощность | Нарушение установки угла опережения зажигания. Повреждение центробежного или вакуумного регуляторов опережения зажигания |

| Взрывы газа в глушителе | Не работает одна или несколько свечей |

| Якорь стартера не вращается | Повреждение изоляции проводов, замыкание проводов на «массу». Обрыв проводов или окисление клемм |

| Шумы и стуки при включении стартера | Износ зубьев венца маховика и шестерни стартера. Шестерня стартера не выходит из зацепления. Ослаблено крепление корпуса стартера |

| Неправильное показание указателя уровня топлива | Погнутость рычага поплавка реостата или повреждение реостата. Замыкание витков реостата |

На неисправности элементов системы питания бензиновых двигателей приходится не более 5% всех отказов и явных неисправностей по автомобилю. Однако их состояние является определяющим для обеспечения топливной экономичности, допустимой концентрации вредных компонентов в ОГ. Средний перерасход топлива из-за невыявленных неисправностей элементов системы питания составляет 10...12%.

В ДВС примерно 25...30% энергии, содержащейся в топливе, поглощается системой охлаждения, стенками цилиндров, а также картерным маслом. Внешним признаком неисправности системы охлаждения является перегрев двигателя из-за недостатка охлаждающей жидкости в системе, образования накипи в радиаторе и рубашке охлаждения, залегания клапана термостата или ослабления ремня привода вентилятора.

Неисправности смазочной системы чаще всего связаны с нарушениями в работе масляного насоса, масляного радиатора в сборе со шлангами, загрязнениями фильтров грубой и тонкой очистки, указателя давления масла.

Внешними признаками неисправности смазочной системы являются потеря герметичности, загрязнение масла и несоответствие давления в системе нормативным значениям.

Пониженное давление в системе возникает в результате недостаточного уровня масла, разжижения масла или применения масла пониженной вязкости, засорения сетки маслозаборника, фильтров, износа подшипников коленчатого и распределительного валов, заедания редукционного или перепускного клапанов в открытом положении.

Повышенное давление является результатом применения масла с повышенной вязкостью, например летнего в зимний период, заедания редукционного клапана в закрытом состоянии.

Перечень основных неисправностей и их симптомов для смазочной системы приведен в табл. 2.10.

Таблица 2.10. Неисправности смазочной системы и причины их возникновения

| Признак неисправности | Возможная причина |

| Низкое давление масла | Повреждение или засорение сетки маслозаборника масляного насоса. Износ подшипников коленчатого или распределительного валов. Низкая вязкость масла. Повреждение указателя давления масла. Недостаток масла в системе. Разжижение масла |

| Понижение или повышение уровня масла | Подтекание масла из-за негерметичности поддона картера, крепления фильтра. Повышенный расход масла на «угар». Попадание топлива или воды в масло |

| Загрязнение масла | Не работает или засорен фильтр очистки масла |

Данные методические указания направлены на развитие у студента навыков отыскания причинно-следственных связей признаков изменения технического состояния ДВС в процессе эксплуатации с возможными неисправностями его систем и механизмов и способами их устранения с помощью мотор-тестера M1-2. В результате выполнения лабораторной работы студент должен:

- знать диагностические параметры, нормативы, режимы и методы определения технического состояния конкретных систем и механизмов двигателя;

- уметь анализировать и определять возможные причины изменения технического состояния и практически осуществлять операции поэлементного диагностирования ДВС с помощью мотор-тестера M1-2.

Порядок выполнения работы

Техническое обеспечение — автомобиль ВАЗ, мотор-тестер M1-2, комплект слесарных инструментов, учебные плакаты по устройству бензиновых ДВС.

Место выполнения — пост диагностирования двигателей автомобилей ВАЗ. Диагностируемый автомобиль должен быть укомплектован штатной системой зажигания. В качестве примера в методических указаниях приводятся данные по двигателю ВАЗ-2103. Нормативные значения диагностических параметров некоторых других моделей карбюраторных двигателей представлены в табл. 2.11 и 2.12.

Таблица 2.11. Нормативные значения параметров системы зажигания бензиновых двигателей

| Модель двигателя | УЗСК,° | D УЗСК, | УОЗ,° | U ПРОБОЯ, кВ | U ДУГИ, кВ | U ДУГИ, мс | УОЗ Ц,° | УОЗ В,° |

| ЗМЗ-24Д | 47...52 | 3,0 | 2...6 | 6...10 | 1,2...2,6 | 0,8...2,3 | 22...26 | 12...17 |

| 3M3-53 | 30...34 | 3,0 | 2...6 | 8...12 | 0,8...1,7 | 1,2...2,3 | 17...23 | 8...12 |

| ЗИЛ-130 | 30...34 | 3,0 | 6...11 | 8...12 | 0,8...1,7 | 1,2...2,2 | 27...33 | 8...14 |

| ВАЗ-2103 | 52...58 | 3,0 | 3...7 | 6...11 | 0,6...1,7 | 1,2...2,3 | 23...26 | 10...14 |

| ВАЗ-2105 | 52...58 | 3,0 | 3...7 | 6...11 | 0,6...1,7 | 1,2...2,3 | 23...26 | 10...14 |

| ВАЗ-2106 | 52...58 | 3,0 | 3...7 | 6...11 | 0,6...1,7 | 1,2...2,3 | 23...26 | 10...14 |

| ВАЗ-2108 | 14...28 | 2,5 | 0...2 | 12...16 | 1,0...2,0 | 1,2...2,2 | 16...20 | 10...14 |

| ВАЗ-21083 | 14...28 | 2,5 | 3...5 | 12...16 | 1,0...2,0 | 1,2...2,2 | 16...20 | 10...14 |

Таблица 2.12. Нормативные значения диагностических параметров бензиновых двигателей

| Модель двигателя | Частота вращения коленчатого вала на холостом ходу N, мин-1 | Номи-нальная частота N, мин-1 | Мощность эффек-тивная Ne, кВт (л. с.) | Компрессия, %, не менее | Баланс мощности, %, не менее | Ток, потреб-ляемый стартером, А, не более | Коэффи-циент инерции |

| ВАЗ-2103 | 800...900 | 3 200 | 56,7 (77) | 77 | 80...90 | 145 | 32 |

| ВАЗ-2105 | 800...900 | 3200 | 50 (69) | 77 | 80...90 | 145 | 32 |

| ВАЗ-2106 | 800...900 | 3 300 | 59 (80) | 77 | 80...90 | 145 | 32 |

| ВАЗ-2108 | 800...900 | 3 300 | 50 (69) | 77 | 80...90 | 145 | 25 |

| ВАЗ-21083 | 800...900 | 3 300 | 55,2 (75) | 77 | 80...90 | 145 | 25 |

| ЗМЗ-24Д | 500...700 | 2200 | 70 (95) | 82 | 78...90 | 200 | 50 |

| УМЗ-451 | 500...700 | 2000 | 55,2 (75) | 80 | 82...90 | 200 | 50 |

| УМЗ-414 | 500...700 | 2000 | 56,6 (77) | 80 | 82...90 | 200 | 50 |

| ЗИЛ-130 | 450...600 | 1500 | 110 (150) | 85 | 89...95 | 220 | 125 |

| ЗИЛ-375 | 450...600 | 1500 | 132 (180) | 85 | 89...95 | 220 | 125 |

| ЗИЛ-4001 | 450...600 | 1500 | 184 (250) | 85 | 89...95 | 220 | 125 |

| ЗИЛ-4004 | 450...600 | 1500 | 220 (300) | 85 | 89...95 | 220 | 152 |

| 3M3-53 | 450...600 | 1600 | 84 (115) | 85 | 89...95 | 220 | 70 |

Занятия проводятся под руководством преподавателя с подгруппой студентов из 5—7 человек.

Успешное выполнение работы возможно после ознакомления с методическими указаниями по проведению лабораторных работ и при условии строгого соблюдения правил техники безопасности работы с мотор-тестером:

- категорически запрещается включение мотор-тестера в сеть 220 В без предварительного его заземления;

- запрещается подключение мотор-тестера к элементам двигателя с разомкнутой «массой» АКБ или размыкать «массу» АКБ при диагностировании ДВС мотор-тестером;

- перед пуском двигателя рычаг переключения передач автомобиля должен быть в нейтральном положении, а автомобиль поставлен на стояночный тормоз. Необходимо следить за тем, чтобы все соединительные провода находились в стороне от вентилятора ДВС;

- осторожно работать со стробоскопом, так как в нем имеется источник опасного напряжения 300 В.

После изучения методических указаний каждый студент получает персональное задание на проведение конкретных диагностических операций по определению технического состояния элементов ДВС. В присутствии всей подгруппы под руководством преподавателя студент выполняет их, отвечая в процессе работы на контрольные вопросы в пределах материала, изложенного в настоящем руководстве.

По окончании учебных занятий оформляется отчет по всем заданиям лабораторной работы.

Продолжительность работы — 6 ч.

Задание 1. Проверить техническое состояние аккумуляторной батареи, стартера и компрессии цилиндров

Перед проведением операций диагностирования двигатель должен быть прогрет до рабочей температуры 80...95°C. Мотор-тестер подготовлен к работе в соответствии с заданием 2 лабораторной работы 2.3.

Проверка АКБ, стартера и компрессии производится в следующем порядке.

Включить мотор-тестер в режим «5». Напряжение покоя при выключенных потребителях энергии должно находиться в пределах 12,6... 13,6 В. Включить потребитель энергии (габаритные фонари или ближний свет), чтобы разрядный ток в сети составлял примерно 5...6 А (1/10 емкости АКБ диагностируемого ДВС) и выждать паузу 20...30 с. Занести показания мотор-тестера в протокол испытаний отчета по работе. Примерная зависимость между напряжением АКБ (U АБ) и степенью ее разряженности:

| Напряжение АКБ, В | 12,6 | 12,0 | 11,6 | 11,3 | 10,5 |

| Степень разряженности АКБ, % | 0 | 25 | 50 | 75 | 100 |

Если АКБ разряжена, то возможны причины:

- слабая степень зарядки (проверить генератор и реле-регулятор, зарядить АКБ) или недостаточный уровень электролита;

- сульфатация или короткое замыкание пластин (заменить АКБ).

Сульфатацию пластин АКБ можно попытаться снять длительным зарядом малым током (1/50 емкости АКБ).

При положительном результате проверки (допустимая степень разрядки АКБ летом 50%, зимой 25%) осуществляется проверка относительной компрессии цилиндров в режиме проворачивания коленчатого вала стартером при блокировке системы зажигания от пуска ДВС.

Нажать клавишу «*» и повернуть ключ зажигания на запуск двигателя стартером. Не отпускать ключ в течение примерно 8... 10 с до появления на экране индикатора команды «СТОП». После ее появления двигатель автоматически запускается, а на индикаторе мотор-тестера появляются значения напряжения АКБ (U АБ), относительной компрессии по цилиндрам (КОМПРЕССИЯ), тока стартера (I СТ) и частоты вращения коленчатого вала при прокрутке стартером (N МАХ). Результаты измеренных величин следует занести в протокол испытаний.

При анализе результатов измерений путем сравнения полученных значений с номинальными (см. табл. 2.12) необходимо учитывать, что:

- напряжение АКБ при проворачивании коленчатого вала ДВС стартером должно быть не менее 9,5...9,7 В. Если напряжение АКС ниже 9,5 В, значит, АКБ разряжена и ее следует зарядить;

- повышенный ток пуска (I СТ) более 145 А для двигателей ВАЗ свидетельствует о неисправности стартера;

- пусковая частота вращения коленчатого вала двигателя должна находиться в пределах 200...350 мин-1. Пониженное значение частоты вращения может быть следствием разряженности АКБ, неисправности стартера или же плохого контакта в подводящих проводах и клеммах АКБ;

- в некоторых цилиндрах значение относительной компрессии может быть меньше 70%. В них возможен износ компрессионных колец, гильз цилиндров, негерметичность посадки или прогорание клапанов.

Задание 2. Проверить состояние низковольтных приборов электрооборудования

Проверка производится в следующем порядке:

- включить режим ЭЛ ПИТАНИЕ, нажав последовательно клавиши «R» и «М» (светодиод на клавише «R» не должен светиться);

- пустить двигатель и установить минимальные обороты холостого хода. Через 5...7 с на индикаторе высветятся значения измеренных параметров: частоты вращения коленчатого вала (N); падения напряжения на контактах прерывателя (U ПР); напряжение заряда АКБ (U АБ); напряжения на катушке зажигания (U КЗ).

Значение минимальной частоты вращения коленчатого вала должно соответствовать значению 800...900 мин-1 (см. табл. 2.12). Если частота вращения отличается, установить номинальное ее значение с помощью винта «количества» на карбюраторе.

Падение напряжения на контактах прерывателя (U ПР) должно составлять не более 0,15 В. Если значение напряжения выше нормативного, то следует проверить и почистить пригоревшие контакты прерывателя. Возможными причинами могут быть также плохой контакт заземления опорной платы прерывателя или перекос (несоосность) контактов прерывателя.

Для ДВС с бесконтактной системой зажигания значение U ПР должно быть менее 3,5 В. Если значение напряжения на контактах прерывателя выше 3,5 В, следует проверить электронный коммутатор или заменить его.

Для проверки напряжения зарядки АКБ необходимо установить контрольную частоту вращения вала генератора (для легковых автомобилей N=1500...2000 мин-1). Напряжение заряда АКБ должно находиться в пределах 13,8...14,5 В. Проверить генератор под нагрузкой, для этого включить фары дальнего света. Напряжение должно быть не менее 13,8 В. Если напряжение заряда АКБ ниже 13,8 В, проверить натяжение ремня вентилятора: если ремень натянут нормально, проверить реле-регулятор или генератор (соединение и состояние щеток). Если напряжение выше 14,5 В, проверить реле-регулятор и при необходимости заменить.

Проверить зарядный ток АКБ. После пуска двигателя он должен составлять 6...10 А (в зависимости от степени разрядки АКБ) и по мере работы двигателя при включенных потребителях энергии медленно уменьшаться до нуля.

Напряжение на катушке зажигания, не имеющей балластного резистора, или на катушке, имеющей балластный резистор со стороны подключения АКБ, должно отличаться от напряжения АКБ не более чем на 1 В. Отличие напряжения более чем на 1 В говорит о плохих контактах в подводящих проводах или замке зажигания. У катушек зажигания с балластным резистором (на выводе балластного резистора) напряжение должно быть в пределах 5...9 В. Если напряжение на катушке зажигания ниже 5 В, возможен плохой контакт в подводящих проводах или неисправен балластный резистор. Если напряжение на катушке зажигания выше 9 В, возможно короткое замыкание балластного резистора или неисправна катушка зажигания.

Задание 3. Проверить состояние прерывателя-распределителя, центробежного и вакуумного регуляторов опережения зажигания

Контроль работы прерывателя-распределителя осуществляется в следующем порядке:

- нажать клавишу «#» (светодиод на клавише «R» не должен светиться);

- пустить двигатель.

Через 2...3 с на индикаторе высветятся значения УЗСК, асинхронизма искрообразования (D УЗСК), минимальной частоты вращения (N) и ее неравномерности (DN).

Угол замкнутого состояния контактов должен соответствовать паспортному (см. табл. 2.11) значению УЗСК 52...58° с точностью±3°. При больших отклонениях следует отрегулировать зазор в контактах прерывателя (чем выше значение УЗСК, тем меньше зазор в контактах, и наоборот).

В двигателях с бесконтактной системой зажигания УЗСК может быть функцией частоты вращения, поэтому этот угол изменяется при увеличении частоты вращения более чем на 10° (для ВАЗ-2108 и ВАЗ-2109 - от 14 до 45°).

Асинхронизм искрообразования характеризует разницу между УЗСК отдельных цилиндров и должен быть менее 3°. Если асинхронизм искрообразования больше 3°, проверить распределитель. Возможны неисправности: обгорели или «разболтались» контакты прерывателя; ослаблена опорная пластина распределителя; изношен кулачковый распределитель.

Установочный угол опережения зажигания определяют на нормативных минимальных оборотах холостого хода (800...900 мин-1) при включенном стробоскопе, освещая им неподвижные (на блоке цилиндров) и подвижные метки ВМТ на шкиве коленчатого вала двигателя. Нажимая кнопки «◄», «►» стробоскопа, совместить метки. Произвести отсчет УОЗ на индикаторе мотор-тестера. Он не должен отличаться от нормативного значения 2...6°. Если отличие есть, необходимо отрегулировать УОЗ поворотом корпуса прерывателя-распределителя.

В автомобилях, оборудованных диагностической розеткой и встроенным датчиком ВМТ (ВАЗ-2108, ВАЗ-2109), для измерения УОЗ стробоскоп не требуется.

В режиме измерения УОЗ можно снять характеристики центробежного регулятора. Параметр изменения угла опережения зажигания в зависимости от частоты вращения коленчатого вала (УОЗ Ц) определяет исправность работы центробежного регулятора. Его значение определяется как разность показаний угла опережения зажигания на минимальной и максимальной частотах вращения. Для этого следует отсоединить вакуумную трубку от прерывателя-распределителя; увеличивая частоту вращения коленчатого вала от минимальной до максимальной, отсчитать изменение УОЗ.

Полученное значение сравнить с номинальным значением 23...26° (см. табл. 2.11).

Параметр изменения угла опережения зажигания в зависимости от нагрузки двигателя (УОЗ В) определяет работоспособность вакуумного регулятора. Характеристику вакуумного регулятора определяют на установившейся частоте вращения (2500...3000 мин"1), измеряя разницу значений углов опережения зажигания при надетой и при снятой вакуумной трубке. Номинальное значение составляет 10... 14° (см. табл. 2.11).

Полученные значения УОЗ Ц и УОЗ В должны соответствовать нормативным значениям с погрешностью не более±3°. В противном случае необходимо определить причину неисправности центробежного или вакуумного регуляторов.

Задание 4. Проверить состояние элементов системы зажигания

Поэлементная проверка системы зажигания проводится в следующем порядке:

- нажать клавишу «*» (светодиод на клавише «R» не должен светиться);

- пустить двигатель, установить минимальную частоту вращения.

На индикаторе высвечивается перечень измеряемых параметров: U ПРОБОЯ — значение напряжения пробоя искрового промежутка свечей зажигания по цилиндрам, кВ; U ДУГИ — значение напряжения горения искры по цилиндрам, кВ; Т ДУГИ — длительность горения искры по цилиндрам, мс; ПРОПАДАНИЕ ИСКРЫ — нарушение искрообразования по свечам зажигания в цилиндрах, %.

В случае отклонения полученных результатов от нормативных значений (см. табл. 2.11) необходимо определить возможные причины неисправности и устранить их, используя теоретические знания и приведенные после каждого этапа проверок методические рекомендации.

Для проверки напряжения пробоя искрового промежутка в свечах по цилиндрам нажать клавишу «1». Для двигателей ВАЗ с контактной системой зажигания напряжение пробоя должно быть в пределах 6...11 кВ, с бесконтактной — 12...16 кВ. Разница в показаниях напряжения пробоя в свечах по цилиндрам не должна превышать 2 кВ.

Причины повышенного напряжения пробоя двигателя ВАЗ-2103 (11 кВ) во всех цилиндрах:

- бедная смесь (проверить утечку воздуха и настройку карбюратора);

- изношенные или с большим межэлектродным зазором свечи зажигания (очистить или заменить свечи);

- нарушен контакт присоединения или обрыв центрального провода зажигания (проверить провод);

- поврежден искрогасящий резистор или ротор распределителя (проверить распределитель).

Причины пониженного напряжения пробоя (меньше 6 кВ) во всех цилиндрах:

- малый зазор в свечах зажигания;

- очень богатая смесь (проверить содержание СО, СmНn в ОГ);

- неправильно установлен УОЗ.

Если разница в напряжении пробоя межэлектродного зазора свечей зажигания более 2 кВ, то:

- смесь несбалансированная (проверить впускной коллектор на утечку воздуха);

- зазоры в свечах зажигания неравномерные;

- меньшее значение компрессии в цилиндрах, в которых наблюдается пониженное значение напряжения пробоя;

- повреждена крышка распределителя или высоковольтный провод к свечам зажигания тех цилиндров, где напряжение пробоя повышено.

После устранения (выяснения) причины неисправности при отклонении от нормативного значения напряжения пробоя искрового промежутка в свечах перейти к следующим этапам проверки элементов системы зажигания.

Нажать клавиши «*» и «2» и проверить значения напряжения горения дуги искрения между электродами свечи по цилиндрам. Высвеченные значения напряжение горения искры не должны превышать 1,7 кВ; при большем напряжении проверить высоковольтный провод на обрыв.

Для проверки длительности горения дуги искрения в свечах зажигания нажать клавиши «*» и «3». Нормативное значение длительности горения искры составляет 1,2...2,3 мс.

Если длительность горения искры меньше 1,2 мс на свечах зажигания всех цилиндров, то возможные причины этого — обрыв центрального провода, неисправность катушки зажигания, износ угольного контакта или увеличенный зазор в свечах зажигания всех цилиндров. Если значение длительность горения искры меньше 1,2 мс только на одной свече зажигания, то следует проверить высоковольтный провод, подходящий к данной свече, на обрыв, а также межэлектродный зазор в ней.

Если длительность горения дуги больше 2,3 мс, то возможной причиной неисправности являются «закороченные» свечи зажигания или высоковольтные провода в конкретных цилиндрах либо повреждения в прерывателе-распределителе.

Для осуществления режима проверки непрерывности искрообразования в свечах зажигания по цилиндрам необходимо последовательно нажать клавиши «*» и «4». При этом автоматически мотор-тестер определит процент пропуска искрообразования в свечах каждого цилиндра за 100 рабочих циклов двигателя. Процент пропуска искрообразования в свечах зажигания по цилиндрам не должен превышать 5%.

Задание 5. Проверить баланс мощности по цилиндрам

Проверку баланса мощности по цилиндрам выполняют при нажатии клавиши «3» автоматического режима отключения цилиндров.

Для определения баланса мощности по цилиндрам следует установить с помощью воздушной заслонки частоту вращения двигателя, примерно равную 0,5 от номинального значения частоты (частота вращения, на которой двигатель развивает наибольший крутящий момент; для двигателей ВАЗ эта величина составляет 2000...2200 мин-1), и нажать клавишу «*» — прибор автоматически поочередно отключает каждый из цилиндров двигателя.

По окончании измерений на табло высвечиваются значения, равные 100 %, за вычетом частного от значений относительного падения частоты вращения коленчатого вала и переведенных в проценты при отключении каждого из цилиндров. Значения баланса мощности по цилиндрам для двигателей ВАЗ должны составлять не менее 80...90%. При отрицательном результате проверки причинами неисправности могут быть подсос воздуха впускным коллектором, нарушение зазоров и обгорание клапанов, нарушение в работе свечей зажигания.

При необходимости работу конкретного цилиндра можно проверить в ручном режиме, для чего после входа в режим «3» нажать клавишу «2» и набрать номер отключаемого цилиндра.

Задание 6. Проверить значения эффективной мощности и мощности механических потерь

Проверка мощностных параметров двигателя осуществляется в следующем порядке.

Пустить двигатель, прогреть его до температуры 85...95°C и включить режим «4». После появления на индикаторе мотор-тестера команды «РАЗГОН» резко нажать на педаль акселератора и удерживать ее в нажатом до упора состоянии до появления на экране дисплея команды «ВЫБЕГ» (при достижении двигателя частоты вращения примерно 4000...4500 мин-1 блокируется система зажигания и двигатель перестает разгоняться).

При появлении на индикаторе команды «ВЫБЕГ» отпустить педаль акселератора. При уменьшении частоты вращения коленчатого вала примерно до 1000 мин-1 включается система зажигания и двигатель работает на минимальных оборотах холостого хода.

Для повышения точности диагностирования повторить операции «РАЗГОН — ВЫБЕГ» два-три раза до появления на дисплее значений эффективной мощности и мощности механических потерь.

Эффективная мощность двигателя не должна отличаться от нормативного ее значения (NE=56,7 кВт) более чем на 7 %. При отрицательном результате диагностирования необходимо проверить все системы двигателя и качество залитого топлива.

Значение мощности механических потерь должно составлять 5...12% от нормативного значения эффективной мощности. Если значение мощности механических потерь более 12%, следует проверить техническое состояние цилиндро-поршневой группы, коренных и шатунных подшипников коленчатого вала двигателя.

Если мощность механических потерь менее 5% — проверить компрессию в цилиндрах.

Для измерения эффективной мощности и мощности механических потерь двигателей большинства отечественных автомобилей и автомобилей некоторых зарубежных фирм в памяти мотор-тестера хранятся коэффициенты условных моментов инерции (см. табл. 2.12). Для двигателей иных моделей автомобилей значение коэффициента инерции вводится вручную с клавиатуры прибора.

Содержание отчета

Отчет о данной работе должен включать в себя следующие сведения:

- название лабораторной работы;

- цель работы;

- краткие сведения о порядке проверки АКБ, стартера; относительной компрессии; прерывателя; центробежного и вакуумного регуляторов опережения зажигания; элементов системы зажигания; эффективной мощности и мощности механических потерь; баланса мощности по цилиндрам и возможных неисправностях этих элементов;

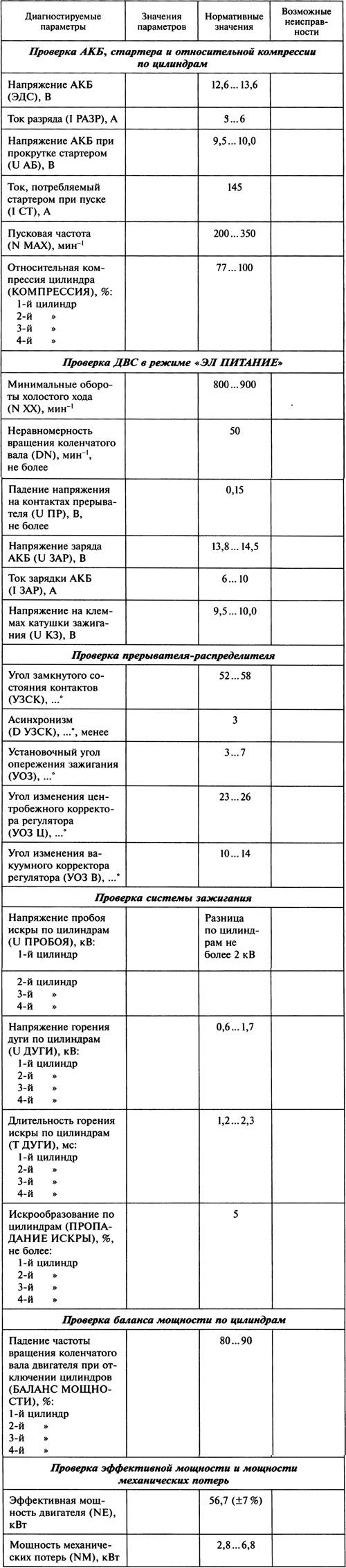

- протокол диагностирования двигателя (табл. 2.13);

- выводы по отрицательно полученным результатам поэлементного диагностирования ДВС.

Таблица 2.13. Протокол диагностирования двигателя ВАЗ-2103

Контрольные вопросы

1. Дайте определение основным терминам надежности «отказ» и «неисправность». В чем их главное отличие?

2. Перечислите основные причины отказов по системам и механизмам двигателя.

3. Назовите основные неисправности и причины их возникновения в КШМ и ГРМ.

4. Каковы наиболее типичные неисправности элементов системы зажигания и приборов электрооборудования?

5. Что означает понятие «угол замкнутого состояния контактов прерывателя»? При изменении УЗСК прерывателя в процессе регулировки изменится ли начальный УОЗ?

6. Определите характерные неисправности элементов системы питания бензиновых двигателей.

7. Каким образом осуществляется регулировка системы холостого хода карбюратора?

8. Изложите порядок проверки мотор-тестером M1-2 аккумуляторной батареи, стартера и относительной компрессии по цилиндрам. Назовите возможные причины неисправностей в этих элементах.

9. От чего зависит сила зарядного тока АКБ?

10. С помощью какого элемента обеспечивается постоянство напряжения в бортовой цепи электроснабжения, зарядки АКБ? Каково нормативное значение напряжения в бортовой цепи?

11. Какие причины вызывают нарушения работы центробежного и вакуумного регуляторов опережения зажигания?

12. Какова последовательность проверки мотор-тестером M1-2 элементов системы зажигания?

13. Назовите возможные причины недостаточно эффективной мощности двигателя.

14. Что является причиной низкой мощности механических потерь ДВС при ее проверке в режиме свободного выбега?

15. Изложите порядок проверки мотор-тестером М1-2 баланса мощности двигателя по цилиндрам. Назовите возможные неисправности нарушения баланса мощности.