Общие сведения и основные понятия

В настоящее время на грузовых, специальных автомобилях и автобусах в основном используются дизели, обладающие важным преимуществом по сравнению с бензиновыми двигателями: меньшим удельным расходом и стоимостью топлива. Технико-экономические, экологические показатели и эксплуатационная надежность дизелей во многом зависят от технического состояния топливной аппаратуры, на долю которой приходится 1/3 всех отказов и неисправностей по двигателю.

Основными узлами топливной аппаратуры дизелей являются ТНВД и форсунки. Наиболее ответственные детали ТНВД и форсунок изготовлены с очень высокой точностью и чистотой поверхности (прецизионные пары). В процессе эксплуатации происходит изнашивание деталей и нарушение характеристики работы насоса и форсунок. Показателями технического состояния ТНВД являются производительность секций, неравномерность подачи топлива секциями, угол начала подачи топлива секциями, давление открытия нагнетательного клапана; форсунок — давление впрыска и качество распыливания топлива, герметичность.

Изнашивание и изменение геометрической формы плунжеров и втулок топливного насоса увеличивают зазоры между ними, следовательно, возрастают утечки топлива через зазор и снижается производительность секций, что ведет к снижению мощности и повышению дымности ОГ дизеля.

Снижение давления впрыска топлива форсунками в процессе эксплуатации обусловлено износом торцовых поверхностей деталей, передающих усилие пружины к игле распылителя, а также снижением ее упругости из-за усадки. Снижение давления впрыска топлива форсунками ведет к увеличению их пропускной способности и возрастанию расхода топлива при худшем качестве распыливания топлива.

Изменение показателей технического состояния каждой секции насоса и форсунок происходит неодинаково, что приводит к неравномерности цикловой подачи топлива по цилиндрам двигателя и снижению эффективности его работы.

По этим причинам при ТО-2 и СТО с целью восстановления работоспособности производят регулирование элементов ТНВД и форсунок.

Проверку и регулирование топливной аппаратуры можно выполнить как на двигателе, так и на специальных стендах.

В данной работе описывается порядок диагностики и регулирования топливной аппаратуры дизелей на специальных стендах, позволяющих более точно оценить техническое состояние узлов топливной аппаратуры.

Диагностирование ТНВД двигателей КАМАЗ-740, двенадцатицилиндровых двигателей ЯМЗ-240 рекомендуется производить на стендах КИ-3314, NC-108 (чешской фирмы «Моторпал»), А1027 (австрийской фирмы «Фридманн и Майер») и др. Их можно диагностировать и на широко используемых в АТП отечественных стендах КИ-921М и СДТА-2, сделав некоторые изменения в их конструкции (заменить шкив на электродвигателе для получения частоты вращения вала привода 1 300 мин-1 и поставить кронштейн для крепления V-образного насоса).

В результате выполнения лабораторной работы студент должен:

- получить представление об общем устройстве и принципе действия стендов и приборов для контроля технического состояния элементов топливной системы дизеля;

- знать контрольно-регулировочные параметры, режимы и методы определения технического состояния элементов ТНВД и форсунок;

- уметь анализировать, определять возможные причины неисправностей элементов топливной системы дизелей, делать заключение об их техническом состоянии и практически осуществлять диагностические и регулировочные работы по восстановлению их работоспособности на специализированных стендах.

Порядок выполнения работы

Техническое обеспечение — ТНВД двигателей КАМАЗ-740, ЯМЗ-238, стенд СДТА-2 (КИ-921), прибор КИ-562М проверки форсунок и плунжерных пар, прибор КИ-1086 проверки нагнетательных клапанов, комплект слесарных инструментов, учебные плакаты по устройству системы питания дизелей.

Место выполнения — пост диагностирования топливной аппаратуры дизелей.

Занятия проводятся под руководством преподавателя с подгруппой студентов из 5—7 человек.

Успешное выполнение работы возможно после ознакомления с методическими указаниями по проведению лабораторных работ и техническим обеспечением, а также при условии строгого соблюдения правил техники безопасности:

- не проводить регулировочных работ при вращающихся деталях стенда;

- не включать стенды без разрешения руководителя занятия;

- не допускать разбрызгивания топлива при работе;

- работать только исправным инструментом.

После изучения методических указаний каждый студент получает персональное задание на проведение конкретных диагностических и регулировочных операций по определению технического состояния элементов топливной системы дизеля. В присутствии всей подгруппы под руководством преподавателя студент выполняет их, отвечая в процессе работы на контрольные вопросы в пределах материала, изложенного в настоящем руководстве.

По окончании учебных занятий оформляется отчет по всем заданиям лабораторной работы.

Продолжительность работы — 6 ч.

Задание 1. Изучить техническую характеристику и устройство стенда СДТА-2

Стенд СДТА-2 диагностирования дизельной топливной аппаратуры со снятием с автомобиля является стационарным, предназначенным для испытания ТНВД с количеством секций до восьми. Привод вала диагностируемого ТНВД осуществляется от электродвигателя. Частота вращения вала привода ТНВД изменяется механическим двухступенчатым вариатором: на 1-й ступени соответствует 120...420 мин-1, на 2-й — 360...1300 мин-1. Определение производительности подачи топлива секциями ТНВД ведется объемным методом. Угол начала впрыска топлива по секциям определяется стробоскопическим устройством с точностью 0,5°.

С помощью стенда можно выполнить следующие контрольнодиагностические операции:

- обкатку ТНВД после ТР (при замене плунжерных пар);

- проверить и настроить регулятор частоты вращения ТНВД на начало действия и полное прекращение подачи топлива;

- диагностировать и осуществлять регулировочные работы ТНВД по показателям давления открытия нагнетательных клапанов; угла опережения начала подачи топлива секциями насоса; производительности насосных секций (неравномерности подачи топлива секциями насоса);

- проверить пропускную способность форсунок;

- определить значения производительности и максимального давления топливоподкачивающего насоса;

- проверить герметичность и пропускную способность топливных фильтров.

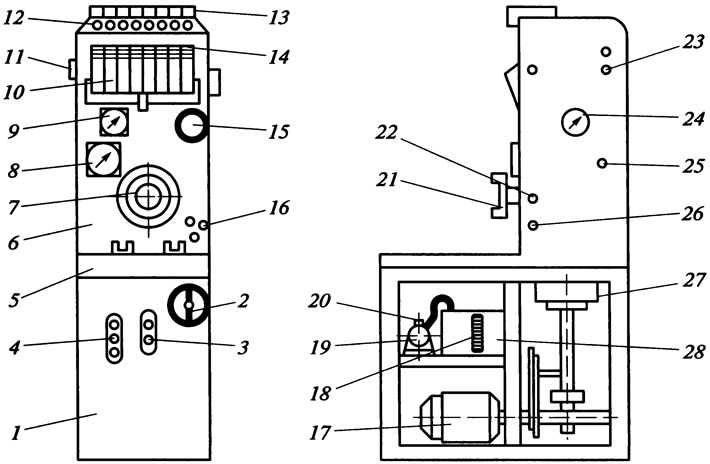

Стенд (рис. 2.16) состоит из корпуса, привода с механическим вариатором, системы топливоподачи высокого давления со стендовым насосом, счетного устройства и электродвигателя.

Рис. 2.16. Стенд диагностики топливной аппаратуры дизелей: 1 - корпус стенда; 2 - регулятор частоты вращения; 3 - двухэлементная станция управления электродвигателем стендового насоса; 4 - трехэлементная станция управления электродвигателем вала привода стенда; 5 - стол; 6 - передняя панель; 7 - стробоскопическое устройство; 8 - манометр низкого давления; 9 - электрический дистанционный тахометр; 10 - мензурки; 11 - рукоятка слива; 12 - тумблеры; 13 - датчики начала впрыска; 14 - пластина прекращения подачи топлива; 14 - автоматический рычаг; 15 - счетчик-автомат; 16 - соединительные штуцеры; 17 - электродвигатель; 18 - мерное стекло; 19 - стендовый насос; 20 - предохранительный клапан; 21 - вал привода стенда; 22 - рукоятка управления краном распределителя; 23 - кнопка автомата; 24 - манометр высокого давления; 25 - дроссель; 26 - рычаг включения счетчика; 27 - вариатор; 28 - топливный бак

Корпус 1 стенда сварен из уголков с кожухами, на нем установлен стол 5 в виде чугунной плиты, на направляющие которой ставится кронштейн с испытываемым топливным насосом. К плите привернута передняя панель 6, на которой смонтированы контрольно-измерительные приборы: манометр 8 низкого давления (до 0,6 МПа), электрический дистанционный тахометр 9, стробоскопическое устройство 7 и счетчик-автомат 15.

Тахометр показывает частоту вращения вала 21 привода стенда во всем рабочем диапазоне; манометр предназначен для измерения давления в системе низкого давления топливоподачи стенда; счетчик-автомат — для отсчета числа оборотов (циклов) привода стенда. Требуемое число оборотов вала привода устанавливается рукояткой счетчика по шкале. Количество впрыскиваемого топлива форсунками измеряется мензурками 10. Испытания ТНВД проводятся совместно с комплектом исправных и отрегулированных форсунок, которые соединяются трубопроводами высокого давления одинаковой длины ((600±2)мм). На правой стороне стенда расположены кнопки переключателя подачи напряжения 220 В к электрооборудованию стенда и его отключения.

Стробоскопическое устройство стенда предназначено для определения угла начала впрыска топлива через форсунки. На передней панели корпуса смонтированы кнопочные станции: трехэлементная 4 для управления электродвигателем 17 вала привода стенда и двухэлементная 3 для управления электродвигателем стендового насоса высокого давления. Регулятор 2 служит для изменения частоты вращения вала привода стенда. На передней панели имеются штуцеры 16 для присоединения топливопроводов ТНВД, подкачивающих насосов и топливных фильтров.

На правой панели стенда расположены рукоятки 22 управления краном распределителя с табличкой положения кранов при измерениях различных параметров, манометр 24 для измерения давления в системе высокого давления топливоподачи стенда, дроссель 25 для измерения давления в головке насоса.

Внутри стенда смонтирован вариатор 27с клиновыми ремнями и электродвигатель привода стенда. Топливо в систему топливоподачи стенда подается из топливного бака 28, оборудованного мерным стеклом 18 и термометром для контроля температуры во время измерений. Рядом с топливным баком установлен стендовый насос 19 высокого давления с электродвигателем и предохранительным клапаном 20. Счетчик-автомат приводится в движение от вала привода через цепную передачу. Включение счетчика производится рычагом 26, а прекращение подачи топлива в мензурки осуществляется рычагом 14, который выдвигается автоматически.

Мензурки измерения подачи топлива расположены в два ряда, слив топлива из них производится поворотом рукояток 11. Рабочий объем мерных мензурок 100 см3, цена одного деления 1 см3. Стробоскопическое устройство включается тумблерами 12 от датчиков 13 начала впрыска, расположенными под соответствующими форсунками и мензурками.

Задание 2. Определить техническое состояние элементов топливного насоса высокого давления

Для определения давления открытия нагнетательных клапанов ТНВД необходимо:

- установить топливный насос без муфты на стенде и соединить его с валом привода стенда;

- соединить штуцеры стенда и ТНВД резинотканевыми рукавами. К штуцерам топливных секций насоса присоединить топливопроводы низкого давления, другие концы которых вставить в отверстия кронштейна;

- рукоятки кранов распределения установить в положение «Насосы методом нагнетания» согласно табличке, расположенной на правой стенке стенда;

- включить стенд в сеть верхней кнопкой («Сеть») на правой стороне стенда;

- включить электродвигатель стендового насоса переключателем 23. Вращением рукоятки 25 дросселя (см. рис. 2.16) по часовой стрелке поднять давление в головке насоса до появления течи топлива из трубок. Давление, при котором начинает вытекать топливо, соответствует давлению открытия нагнетательного клапана данной секции. Оно измеряется по манометру 24 на правой стенке стенда. Аналогично проверяются и другие секции.

Значение давления начала вытекания топлива должно быть в пределах 1,7...2 МПа (по манометру 17...20 кг/см2). При несоответствии давления необходимо заменить пружину нагнетательного клапана.

Определение угла начала и продолжительности подачи топлива секциями ТНВД производится следующим образом:

- установить нулевое положение дисков стробоскопического устройства, для чего, медленно поворачивая вал привода воротком, определить момент прекращения вытекания топлива из трубопровода первой секции насоса по шкале значений угла поворота подвижного диска;

- проворачивая вал в обратную сторону, снова найти момент прекращения вытекания топлива из этой же трубки;

- разделить сумму полученных углов пополам и найденное среднее их значение совместить с визиром неподвижного диска стробоскопа;

- ослабить крепление неподвижного диска и повернуть его до совмещения визира с нулевым делением подвижного диска; это положение соответствует нахождению плунжера первой секции в верхней мертвой точке. Этот порядок справедлив для ТНВД с симметричными кулачками вала.

Для определения угла начала подачи топлива конкретными секциями насоса, медленно поворачивая вал по ходу вращения вала насоса на двигателе, определить значение угла по подвижному диску в момент, когда прекращается течь топлива из трубки. Именно в этот момент кромка плунжера прикрывает выпускное отверстие втулки и начинается подача топлива испытываемой секцией насоса.

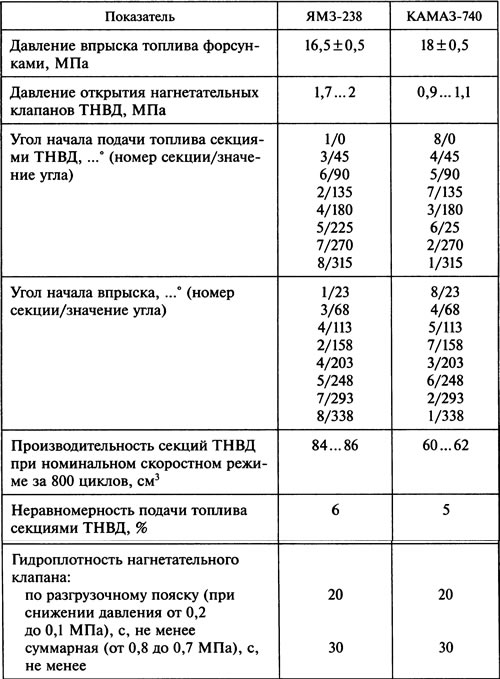

Величина угла начала подачи топлива должна соответствовать данным табл. 2.16. При несоответствии углов табличным значениям необходимо регулировать ТНВД.

Для правильно отрегулированного ТНВД двигателей КАМАЗ начало подачи топлива восьмой секцией ТНВД должно быть за 42...43°, а ЯМЗ первой секцией за 38,5...39,5° до оси симметрии профиля кулачка. Неточность интервала между началом подачи топлива любой секцией насоса относительно первой не должна превышать 1/3°.

Угол начала подачи топлива ТНВД двигателя КАМАЗ-740 регулируется изменением толщины шайб между пружиной и пятой толкателя соответствующей секции. При определении производительности секций на стенд устанавливаются форсунки, отрегулированные на давление впрыска (18±0,5)МПа.

Таблица 2.16. Регулировочные показатели топливной аппаратуры дизелей

Производительность секций определяется при скорости вращения вала насоса 1 300 мин-1, а регулируется путем поворота корпуса секции относительно насоса при ослаблении гайки крепления фланца секции. При повороте секции вправо производительность секции уменьшается, влево — увеличивается. При необходимости требуется переставить на один-два зуба стопорную шайбу штуцера.

Для ТНВД двигателей ЯМЗ угол начала подачи изменяется поворотом регулировочного болта толкателя. При завертывании момент начала подачи будет позже, а при отвертывании — раньше. После регулировки хода толкателя необходимо законтрить регулировочные болты гайками.

Для определения продолжительности подачи топлива следует продолжать поворачивать вал до момента, когда топливо начнет вновь вытекать из той же трубки; поворачивая вал в обратном направлении, определить момент прекращения истечения топлива (при этом кромка плунжера открывает отсечное отверстие втулки). Проградуированная дуга шкалы между моментами, когда плунжер перекрывает отсечное отверстие втулки и открывает это отверстие, соответствует геометрической продолжительности подачи топлива. Аналогично определяются начало и продолжительность подачи топлива остальными секциями насоса.

Производительность секции ТНВД определяется в комплекте с эталонными форсунками, отрегулированными на нормативную величину давления впрыска ((18,0±0,5) МПа и (16,5±0,5) МПа соответственно для ТНВД двигателей КАМАЗ, ЯМЗ). После установки насоса на стенд и соединения его с валом привода к нему следует присоединить топливопроводы низкого и высокого давления. Температура топлива при измерении должна быть 25...30°C.

Затем включить электродвигатель и установить номинальную частоту вращения кулачкового вала ТНВД (1300±10) мин-1 (КАМАЗ) или (1030±10) мин-1 (ЯМЗ). Выпустить воздух из системы топливоподачи низкого давления. Рычаг регулятора при измерении устанавливается на максимальную подачу топлива при помощи стойки и тяги со специальной гайкой, рукоятка счетчика-автомата 15 (рис. 2.16) — на заданное число оборотов (циклов), обычно равное 800. Включить счетчик-автомат рукояткой 22 и измерить производительность секций ТНВД по мерным мензуркам.

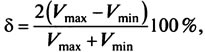

Номинальная производительность секций указана в табл. 2.16. По полученным значениям определить неравномерность подачи топлива секциями по формуле

где Vmax, Vmin — максимальная и минимальная производительность секции.

Неравномерность подачи топлива по секциям не должна превышать 5%.

При отличии фактических значений производительности и неравномерности от рекомендуемых регулирование объема подачи топлива плунжерной парой производят смещением поворотной втулки относительно плунжера. Поворот влево уменьшает цикловую подачу топлива, вправо — увеличивает. Снижения неравномерности подачи топлива можно также добиться путем перестановки нагнетательных клапанов и плунжерных пар между секциями.

Угол начала впрыска топлива определяется при частоте вращения кулачкового вала насоса на номинальном скоростном режиме двигателя с полной подачей топлива. Для этого нужно дать проработать ТНВД на стенде в течение 5...7 мин, затем включить стробоскопическое устройство и, спустя 1,5...2 мин, тумблер 12 проверяемой секции ТНВД. Через 30...60 с окно неподвижного диска стробоскопа осветится. Деление на шкале подвижного диска, которое находится против визира неподвижного диска, укажет угол начала впрыска топлива. Значение углов начала впрыска топлива секциями ТНВД даны в табл. 2.16. Порядок регулирования угла начала впрыска такой же, как и угла начала подачи топлива. Величина угла начала впрыска топлива зависит также и от состояния форсунки.

Задание 3. Проверить техническое состояние форсунок и плунжерных пар

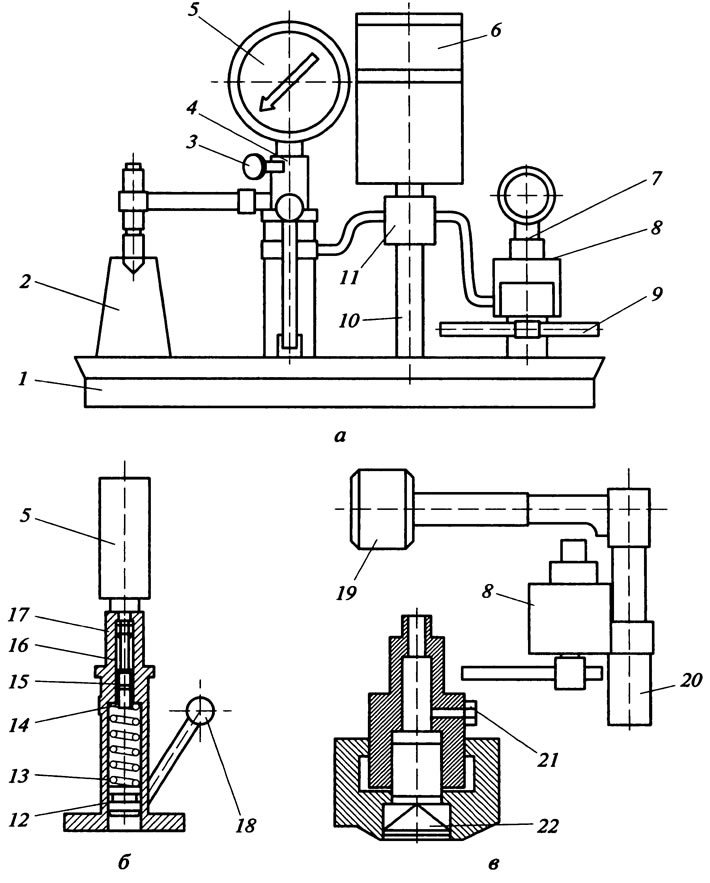

Форсунки и плунжерные пары проверяют с помощью прибора КИ-562М. Стенд обеспечивает проверку и регулировку форсунок по следующим показателям: герметичность сопряжений; давление начала подъема иглы; качество распыливания топлива. Изношенность плунжерных пар ТНВД проверяется по гидравлической плотности зазора между втулкой и плунжером.

Основанием стенда (рис. 2.17) служит ванна 1 сварной конструкции, на которой закреплены устройство 4 для проверки форсунок и прибор для проверки плунжерных пар. Отдельно на стойке 10 установлен бачок 6 для дизельного топлива, имеющий фильтрующий элемент.

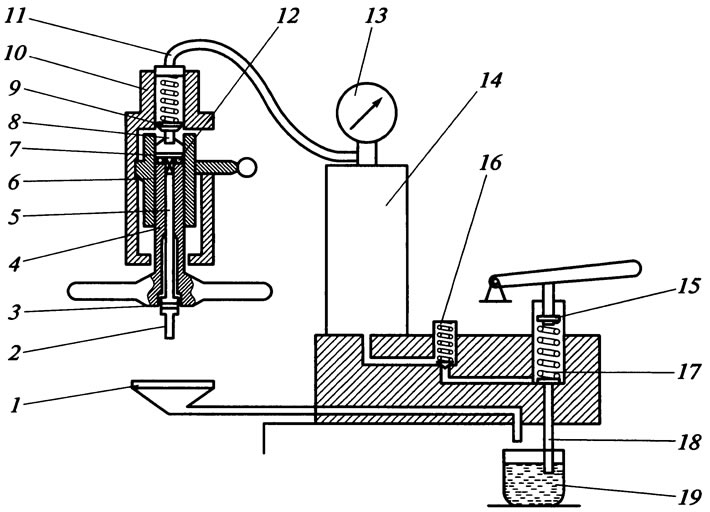

Рис. 2.17. Прибор КИ-562М (а), устройство для проверки форсунок (б) и устройство для проверки плунжерных пар (в): 1 - ванна; 2 - стакан; 3 - игольчатый клапан; 4 - прибор для проверки форсунок; 5 - манометр; 6 - топливный бак; 7 - съемный стакан; 8 - прибор для проверки плунжерных пар; 9, 19 - рычаги; 10 - стойка бачка; 11 - переходник; 72, 20 - стойки; 13 - возвратная пружина; 14 - втулка; 15 - плунжер; 16 - корпус; 17 - клапан высокого давления; 18 - рычаг привода плунжера; 21 - стопорный винт; 22 - упор

В корпусе 16 устройства для проверки форсунок установлены плунжер 15, втулка 14 и нагнетательный клапан высокого давления 17. В верхней части стойки 12 установлен манометр 5 с верхним пределом измерения давления 40 МПа. Привод плунжера осуществляется при помощи рычага 18, а возврат плунжера вниз — при помощи пружины 13. Стакан — конус 2, устанавливаемый на ванну стенда под форсунку, позволяет визуально контролировать качество распыливания топлива. Сброс давления осуществляется игольчатым клапаном 3.

Проверка гидравлической плотности плунжерных пар производится устройством 8, основными частями которого являются стойка 20, рычаг 19 и корпус со съемным стаканом 7, в который устанавливается проверяемая плунжерная пара. Фиксирование втулки плунжера осуществляется с помощью винта 21. Герметизация плунжерной пары производится поджатием упора 22 к торцу втулки плунжера с помощью винта 21. В верхней части стойки 20 имеется втулка с упором. К втулке приварена обойма с запрессованным шариковым подшипником, относительно которого качается рычаг 9, который через ролик давит на торец плунжера.

Подача дизельного топлива к прибору для проверки форсунок и гидроплотности плунжерных пар осуществляется ручкой крана на переходнике 11 (на рисунке не показан), которую поворачивают в сторону того прибора, на котором проводят проверку.

Герметичность сопряжений форсунок определяется по времени, в течение которого произойдет падение давления от 35 до 30 МПа, которое не должно быть менее 5 с. Подтекание топлива из отверстий распылителя форсунки не допускается, так как это приводит к закоксовыванию сопел распылителя и ухудшает качество распыливания топлива. Быстрое снижение давления обусловлено нарушением герметичности в запорной части иглы распылителя или сопряжения корпус распылителя — корпус форсунки.

Давление впрыска топлива форсункой измеряется по манометру 5. При помощи рычага 18 насоса медленно повышают давление топлива в форсунке, наблюдая при этом за показаниями манометра. Когда давление достигнет 12,5 МПа, скорость дальнейшего повышения давления не должна превышать 0,5 МПа/с. Давление впрыска (начала подъема иглы форсунки) фиксируется манометром в момент распыливания топлива форсункой. Если величина давления будет ниже или выше нормативных значений (см. табл. 2.16), то форсунку необходимо отрегулировать.

Регулирование форсунок двигателей КАМАЗ осуществляется путем замены регулировочных шайб. При увеличении толщины регулировочных шайб на 0,05 мм давление начала подъема иглы форсунки увеличивается на 0,3...0,35 МПа.

Порядок регулировки давления начала подъема иглы форсунки:

- отвернуть гайку распылителя, снять его, предохранив иглу форсунки от выпадения;

- снять проставку распылителя и вынуть из форсунки штангу, опорную пружину и регулировочные шайбы;

- подбором толщины регулировочных шайб добиться требуемой величины давления начала подъема иглы форсунки. Сборка форсунки производится в обратном порядке.

Форсунки двигателей ЯМЗ регулируются проще. Необходимо отвернуть и снять клапан форсунки, отпустить ключом контргайку регулировочного винта и заворачивать (при пониженном давлении впрыска) или отворачивать (при повышенном давлении) регулировочный винт до достижения требуемой величины давления впрыска.

Качество распыливания топлива форсункой оценивают визуально. При отрегулированном давлении впрыска и завернутом маховике прибора (см. рис. 2.17) перемещают рычаг 18 насоса с частотой 50—60 ходов в минуту, наблюдая за характером распыливания топлива. Топливо, выходящее из сопловых отверстий распылителя, должно находиться в туманообразном состоянии и равномерно распределяться по поперечному сечению прозрачного конусного стакана без заметных капель и струй. Начало и конец впрыска должны быть четкими и сопровождаться характерным звуком (глухим треском).

Гидравлическую плотность плунжерных пар необходимо проверить следующим образом. Плунжерную пару, смоченную в дизельном топливе, установить в специальное приспособление — стакан 7. Винт 21 завернуть до отказа, при этом втулка плунжера должна иметь в стакане продольный люфт. Установить стакан вместе с втулкой плунжера в корпус прибора и повернуть его так, чтобы выступы стакана зашли под соответствующие выступы корпуса до совмещения втулки-фиксатора с топливным гнездом стакана. Слегка затянуть рычаг 9. Проверить легкость и плавность перемещения плунжера по втулке. Открыть кран подачи дизельного топлива на переходнике 11 (на рисунке не показан). Вынуть плунжер из втулки и после заполнения втулки и углубления в стакане прибора дизельным топливом закрыть кран. Затем опустить плунжер во втулку так, чтобы своими направляющими он вошел в паз втулки. При этом риска, имеющаяся в плунжере, должна быть обращена к оператору. Повернуть рычаг 19 прибора до соприкосновения с торцом плунжера и опустить его на плунжер, одновременно включив секундомер. В момент быстрого опускания рычага секундомер выключить. Зафиксированное время падения давления топлива в плунжерной паре занести в протокол.

Указанную проверку следует произвести не менее трех раз. Плунжерная пара считается годной, если ее средняя гидравлическая плотность по трем замерам составляет не менее 10 с.

В насос высокого давления следует подбирать и устанавливать плунжерные пары с близкой по величине гидравлической плотностью.

Задание 4. Проверить герметичность нагнетательного клапана

Гидравлическую плотность нагнетательных клапанов определяют с помощью прибора КИ-1086 (ПГК), схема которого приведена на рис. 2.18. Основными элементами прибора являются механизм (затвор) для крепления проверяемого клапана, ручной насос, гидравлический аккумулятор, устройство для сбора и содержания топлива, манометр, клапанный механизм, трубопроводы.

Рис. 2.18. Прибор КИ-1086 проверки нагнетательных клапанов: 1 - воронка; 2 - трещотка; 3 - зажим; 4 - винт; 5 - установочный винт; 6 - втулка; 7 - седло клапана; 8 - нагнетательный клапан; 9 - пружина; 10 - корпус; 11 - соединительная трубка; 12 - упорный шарикоподшипник; 13 - манометр; 14 - аккумулятор; 15 - ручной насос; 16 - обратный клапан; 17 - впускной клапан; 18 - приемная трубка; 19 - бак

Механизм затвора состоит из корпуса 10, в котором размещается втулка 6 с ввернутым в нее винтом 4. В винте 4 имеется установочный винт 5, на верхнем торце которого размещен упорный шарикоподшипник 12, а на нижнем — трещотка 2 (как у микрометра). Для зажима или освобождения проверяемого нагнетательного клапана втулку 6 за рукоятку перемещают вдоль корпуса 10 вместе с винтами 4 и 5.

Ручной насос 15 предназначен для нагнетания топлива из бака 19 через впускной клапан 77и обратный 16, в аккумулятор 14, а оттуда в полость штуцера над испытываемым нагнетательным клапаном. Аккумулятор 14 вмещает 500 см3 топлива и служит основной деталью, на которой крепятся другие. Сверху в аккумулятор ввернут манометр 13. Бак 19 заправляется фильтрованным дизельным топливом.

У нагнетательных клапанов THВД проверяют герметичность в двух сопряжениях — по запорным поверхностям и разгрузочному пояску. Суть способа проверки герметичности клапанов сводится к определению количества топлива, протекающего между разгрузочным пояском клапана и отверстием его гнезда, о чем можно судить по времени снижения давления топлива. Сначала гидравлическую плотность определяют по зазору разгрузочного пояска клапана, а затем по запорным поверхностям и пояску, т.е. суммарную.

После предварительной мойки деталей нагнетательного клапана в чистом дизельном топливе его проверку осуществляют в следующем порядке:

- отворачивают на пол-оборота прижимной винт 4 и за рукоятку опускают вниз втулку 6;

- устанавливают винт 5 так, чтобы его верхний конец находился заподлицо с плоскостью упорного шарикоподшипника, на который устанавливают испытуемый нагнетательный клапан с прокладкой и седлом 7;

- за рукоятку поднимают втулку 6 до упора и поворачивают вправо до отказа. Для лучшего уплотнения нагнетательного клапана вращают винт 4 до упора;

- осуществляют проверку клапанной пары на герметичность по разгрузочному пояску. Для этого вращают головку трещотки 2 по часовой стрелке и подводят винт 5 до соприкосновения с клапаном, что обнаруживается по шуму трещотки. Поднимают клапан над его гнездом, поворачивая за зажим 3, тем самым ввертывая установочный винт 5 на деления шкалы 0,2 мм. Затем ручным насосом 15 нагнетают топливо в аккумулятор, откуда оно поступает в штуцер над испытываемым нагнетательным клапаном. Когда давление в системе достигнет 0,22...0,25 МПа, прекращают нагнетание и следят за стрелкой манометра. При давлении 0,2 МПа включают секундомер и выключают его при давлении 0,1 МПа. Чем больше зазор по разгрузочному пояску, тем быстрее снижается давление. Клапаны с герметичностью ниже 2 с выбраковывают.

Закончив первую проверку, клапан вынимают из прибора, промывают в чистом дизельном топливе и снова устанавливают в прибор. В таком же порядке, но при опущенном установочном винте 5 проверяют суммарную гидравлическую плотность, когда клапан запорным конусом располагается на фаске его гнезда. Ручным насосом поднимают давление до 0,82...0,85 МПа и измеряют время снижения давления от 0,8 до 0,7 МПа. Если герметичность ниже 30 с, клапан выбраковывают. Недостаточную плотность запорных поверхностей клапанов и гнезд можно восстановить притиркой при надежной герметичности по разгрузочному пояску (первая проверка).

Содержание отчета

Отчет по лабораторной работе должен включать в себя:

- название и цель работы;

- техническое обеспечение;

- краткие сведения по методике выполнения операций проверки и регулирования элементов топливной системы дизелей;

- протокол (табл. 2.17) результатов диагностических и регулировочных работ по всем заданиям;

- анализ полученных результатов и выводы по работе.

Таблица 2.17. Протокол по лабораторной работе

| Название диагностируемого элемента топливной системы | Используемое оборудование | Контролируемый параметр, его фактическое значение | Нормативное значение параметра |

Контрольные вопросы

1. Назовите основные причины изменения технического состояния элементов ТНВД и форсунок в процессе эксплуатации.

2. Перечислите стенды и приборы, с помощью которых проверяются элементы системы питания дизельных ДВС.

3. По каким параметрам диагностируют техническое состояние ТНВД?

4. Расскажите о порядке определения коэффициента неравномерности подачи топлива секциями ТНВД. Каково его допустимое значение?

5. Какие регулировочные параметры контролируются с помощью стробоскопа?

6. Как проверяется техническое состояние форсунок?

7. По каким режимам проверяются нагнетательные клапаны?