Рис. 4.4. Принципиальная схема управления нейтрализацией с λ-зондом: 1 - впускной трубопровод; 2 - расходомер воздуха; 3 - двигатель; 4 - первый λ-зонд; 5 - нейтрализатор; 6 - второй λ-зонд; 7 - выпускной трубопровод; 8 - электрическая цепь второго λ-зонда; 9 - ЭБУ; 10 - датчик частоты вращения КВ; 11 - датчик расхода воздуха; 12 - датчик температуры двигателя; 13 - электрическая цепь расходомера воздуха; 14 - электрическая цепь первого λ-зонда; 15 - напряжение ЭМФ; 16 - ЭМФ; 17 - впрыск топлива; 18 - трубопровод подачи топлива

Состав горючей смеси измеряют путем определения в ОГ содержания достаточного кислорода. Датчик кислорода, установленный до нейтрализатора, является основным датчиком, при помощи которого корректируется топливоподача.

Датчик кислорода, установленный после нейтрализатора, является диагностическим. Он анализирует эффективность работы нейтрализатора и по мере ее снижения вводит дополнительные коррективы в топливоподачу.

Для устранения смещений и обеспечения термоизоляции блока нейтрализации он отделен от поверхности корпуса термоуплотняющими прокладками или специальными термоизолирующими покрытиями.

Большое значение на эффективность работы нейтрализатора имеет плотность ячеек на 1 см2 сечения блока. Этот показатель определяет величину активной поверхности и весовые показатели блока. Наиболее оптимальной является плотность 64 ячеек на 1 см2.

Широкое распространение получили нейтрализаторы с керамическим сотовым носителем на основе кардиорита или с металлическим носителем на основе свернутой горфированной фольги из нержавеющей стали. Они обеспечивают плотность ячеистых каналов от 400 до 600 на 1 см2 у керамических блоков и до 800 на 1 см2 у металлических, что обеспечивает высокую активную поверхность при сохранении достаточных прочностных качеств блока-носителя.

Конструкция и материал носителя катализатора также оказывают большое влияние на эффективность работы нейтрализатора. Он состоит из первичного носителя (основы) и вторичного (подложки). На поверхность первичного носителя, соприкасающегося с ОГ, наносится вторичный носитель - подложка в виде окиси алюминия, специально обработанной для расширения активной поверхности. Для улучшения свойств вторичной подложки в нее добавляются редкоземельные металлы, такие, как церий, лантан, сицилий и др. На активную поверхность вторичного носителя наносится катализатор путем гальванического покрытия или мелкодисперсного распыления.

На современных автомобилях имеется еще один λ-зонд. Этим достигается большая точность приготовления смеси и контролируется эффективность работы катализатора.

Датчик кислорода установлен в выпускном трубопроводе 7. Его чувствительный элемент находится в потоке ОГ. Датчик кислорода генерирует напряжение, изменяющееся в диапазоне 10-1000 мВ.

Кислородный датчик (λ-зонд) действует по принципу гальванического элемента с твердым электролитом в виде керамики из диоксида циркония (ZrOz). Керамика легирована оксидом иттрия, а поверх нее напылены токопроводящие пористые электроды из платины. Один из них «дышит» ОГ, а второй - воздухом из атмосферы. Эффективное измерение остаточного кислорода в ОГ λ-зонд обеспечивает после разогрева до температуры 300-400°С. В таких условиях циркониевый электролит приобретает проводимость, а изменения количества атмосферного кислорода в выхлопной трубе ведет к появлению на электродах λ-зонда выходного напряжения.

Кислородный датчик установлен перед входом в нейтрализатор. Когда в ОГ содержится свободный кислород, с λ-датчика поступает соответствующий сигнал в ЭБУ. Блок управления по заданной программе увеличивает подачу топлива до тех пор, пока в ОГ не будет свободного кислорода. Состав смеси поддерживается близким к теоретическому. При пуске и прогреве холодного двигателя управление осуществляется без участия λ-зонда, а коррекция происходит по сигналам датчиков температуры, нагрузки и др.

Особенностью циркониевого датчика является тот факт, что при малых отклонениях а от идеального значения напряжение на выходе изменяется скачкообразно.

В холодном состоянии выходной сигнал датчика отсутствует, гак как при этом его внутреннее электрическое сопротивление составляет несколько мегаом.

Для контроля эффективности нейтрализатора в систему управления двигателем введен диагностический датчик кислорода 6, устанавливаемый после нейтрализатора. Диагностика пропусков зажигания требует обязательного применения датчика фаз, а для исключения ложного определения пропусков зажигания при движении по неровной дороге применяют датчик неровности дороги. Испытания бортовой диагностики проводятся на автомобиле после пробега 80 тыс. км.

Циркониевый датчик (источник ЭДС) определяет парциальное давление кислорода в ОГ. При сгорании богатой смеси содержание кислорода относительно меньше и датчик создает относительно высокое напряжение 700-1000 мВ. При обеднении смеси парциальное давление кислорода в ОГ сильно увеличивается, напряжение датчика падает до 50-100 мВ. Высокая чувствительность датчика позволяет отслеживать состав смеси с погрешностью 0,5%.

По мере прогрева датчика сопротивление уменьшается и восстанавливается способность генерирования выходного сигнала. Для быстрого прогрева после запуска двигателя он снабжен внутренним электрическим подогревающим элементом. Для эффективной работы датчик должен иметь температуру не ниже 360°С. В процессе работы ЭБУ путем включения или выключения подогревателя управляет температурой датчика.

Если температура датчика выше 360°С, то в момент перехода через точку стехиометрии выходной сигнал датчика переключается между низким уровнем (100-200 мВ) и высоким (700-800 мВ). Низкий уровень соответствует бедной смеси (наличие кислорода), высокий - богатой (кислород отсутствует).

При прохождении ОГ через катализатор платина и родий ускоряют процесс химического разложения вредных ВВ. Катализатор необходимо использовать только в случае применения неэтилированного бензина, так как свинец осаждается на его поверхности и препятствует контакту с драгоценными металлами.

ЭБУ первоначально рассчитывает длительность импульса впрыска форсунки по входным параметрам. После впрыскивания топлива в двигатель датчик кислорода можно использовать для корректировки расчетов длительности импульса впрыска форсунки. В нейтрализатор поступает больше топлива, где оно интенсивно сгорает и температура нейтрализатора достигает недопустимых значений свыше 900°С. Для контроля за пропусками воспламенения в конструкцию систем вводятся дополнительные датчики на выходе из нейтрализатора, а также датчики температуры в нейтрализаторе.

Активность и селективность нейтрализатора ОГ относятся к числу наиболее важных его параметров. Активность представляет собой способность катализатора инициировать определенный химический процесс. Она обычно характеризует степень превращения реагирующих компонентов при определенной температуре:

где Δс=свх-свых - разность между входящей и выходящей концентрациями.

Степень превращения реагентов ОГ в зависимости от температуры реакции при сжигании компонентов в пламени и в присутствии катализатора приведена на рис. 4.5.

Рис. 4.5. Степень превращения реагентов ОГ в зависимости от температуры реакции при сжигании: 1 - сжигание CO в присутствии катализатора; 2 - сжигание СН в присутствии катализатора; 3 - сжигание CO и CmHn в пламени

Степень эффективности нейтрализатора является функцией рабочей температуры. Нейтрализатор начинает работать при достижении температуры 250°С. Рабочая температура в диапазоне 400-800°С обеспечивает оптимальные условия для получения максимальной эффективности и большого срока службы нейтрализатора.

Активность катализатора должна снижаться также и в тех случаях, когда его поверхность будет закрыта механическим путем, например, пленкой расплавленного вещества. Постороннее вещество является антикатализатором.

Расчет каталитического нейтрализатора двигателя сводится к определению необходимого количества каталитических элементов, т.е. к определению объема его реактора и определению количества воздуха, необходимого для окисления продуктов неполного сгорания.

Объем реактора нейтрализатора определяется количеством проходящих через него ОГ двигателя и активностью каталитических элементов, которая определяется объемной скоростью газа, проходящей через катализатор. Количество выбрасываемых ОГ прямо пропорционально мощности двигателя, удельному расходу топлива и коэффициенту избытка воздуха. Объем каталитических элементов (реактора) Vк (в л) определяют по формуле

Wг - объемная скорость, ч-1.

Эффективная область работы трехкомпонентного нейтрализатора приведена на рис. 4.6.

Рис. 4.6. Эффективность работы трехкомпонентного нейтрализатора: 1 - NOx; 2 - CmHn; 3 - СО; 4 - область эффективной работы

Там же показана эффективность и его работы. Наибольшего значения одновременно по трем нормируемым компонентам степень превращения η достигает при работе двигателя на слегка обогащенной смеси вблизи ее стехиометрического состава (α=0,98-1,01), так как в этом случае количество кислорода, освобождающегося при восстановлении NO, оказывается достаточным для окисления Н2, CO и CmHn. Вблизи стехиометрической смеси коэффициенты преобразования изменяются очень резко, поэтому для эффективной работы нейтрализатора требуется обеспечить поддержание состава смеси (α=1,0) с высокой точностью, что удается достичь только путем использования систем дозирования топлива с электронным управлением.

Выбор объемной скорости зависит от химической активности катализатора, формы и размеров каталитических элементов и от состава ОГ. Для нейтрализаторов бензиновых ДВС объемная скорость алюмоплатиновых каталитических элементов принимается равной 100 000 ч-1. Степень превращения CO в зависимости от температуры и объема приведена на рис. 4.7. Путем регулирования температуры в реакционной камере можно поддерживать оптимальный температурный диапазон. Степень превращения зависит от реакционно-кинетических свойств используемого катализатора. В начале катализатора температура реакции будет соответствовать температуре ОГ, а у его конца несколько увеличится.

Рис. 4.7. Степень превращения реагентов ОГ в зависимости от температуры реакции и объемной нагрузки реакционной камеры: 1 - 3500 1/ч; 2 - 5000 1/ч; 3 - 25000 1/ч

Если температура в начале катализатора слишком низка, то ее можно повысить, установив в системе теплообменник. Перед выходом в атмосферу ОГ, нагретые за счет теплоты сгорания до более высокой температуры, отдают свое тепло еще не сожженным ОГ.

При эксплуатации температура в нейтрализаторе составляет 400-600°С, для чего нейтрализатор располагают вблизи выпускного клапана.

Наибольшее распространение получили нейтрализаторы с платинородиевыми катализаторами с удельным содержанием драгоценных металлов 1,4 г/л при отношении платины (Pt) к родию (Rh) 5:1. В среднем автомобильный нейтрализатор объемом 1,5 л содержит 1,8 г платины и 0,36 г родия. С середины 1990-х годов наряду с платиной стали применять палладий Pd, обладающий высокой эффективностью на режимах прогрева холодного двигателя, стойкостью к высоким температурам.

Катализаторы, используемые для ускорения реакции окисления CO и CmHn, обычно содержат 1-2 г платины и палладия.

Каталитическое превращение CO при температуре выше 400°С может достигать 95-99%. Углеводороды разделяют на быстро и медленно сгорающие. К последним следует отнести предельные CmHn с малой молекулярной массой и в первую очередь метан. Если быстро сгорающие CmHn окисляются до 95%, то метановые CmHn окисляются приблизительно до 10-70%. Окисление медленно сгорающих CmHn достигается за счет действия платины. Что же касается палладия, то он особенно активен при окислении CO и быстро сгорающих CmHn. Если на выходе из нейтрализатора количество CmHn велико, то можно увеличить Озаж, что повышает в нем температуру и уменьшает выброс CmHn.

Блок-носитель каталитического нейтрализатора изготавливают из керамики сотовой структуры, гофрированной фольги из нержавеющей стали толщиной 0,03-0,04 мм или в виде гранул из оксида алюминия, которые укладываются в металлический цилиндр, закрытый по торцам сетками. Чтобы обеспечить необходимый массоперенос между ОГ и каталитической поверхностью, ее площадь увеличивают путем нанесения на нее гамма-оксида алюминия (с пористой структурой), содержащего каталитический материал.

Классификация и виды нейтрализации ОГ. Различают нейтрализаторы двух типов: пламенные термические и каталитические. В пламенных нейтрализаторах реакция окисления осуществляется за счет дожигания продуктов неполного сгорания, а в каталитических - за счет интенсивного протекания беспламенных процессов окисления в присутствии катализатора.

По характеру основной реакции нейтрализации отработавших газов нейтрализаторы можно подразделить на окислительные, восстановительные и трехкомпонентные или бифункциональные.

Каталитические нейтрализаторы окислительного типа обеспечивают окисление CO и CmHn за счет избыточного воздуха в обедненных смесях или подачи дополнительных порций воздуха.

Нейтрализаторы восстановительного типа могут работать при дефиците воздуха, так как они обеспечивают снижение NOx без подачи воздуха. Каталитические нейтрализаторы восстановительного типа могут быть выполнены комбинированными для получения двухсекционных нейтрализаторов. Трехкомпонентный или бифункциональный, т.е. восстановительный и окислительный, нейтрализатор с λ-зондом является наиболее эффективной системой очистки ОГ. Он обеспечивает необходимый уровень всех основных компонентов ОГ при работе на стехиометрической смеси.

Пламенные нейтрализаторы. Термический нейтрализатор представляет собой реакционную камеру, в которой при высокой температуре (порядка 900°С) происходит окисление CO и CmHn.

На режимах работы бензиновых двигателей, выбрасывающих большое количество СО, для пламенного дожигания периодически применяют электрическую искру. Горение осуществляется самостоятельно.

Если ДВС работает на обогащенной смеси, то требуется подача воздуха перед нейтрализатором. Если ДВС работает на обедненной смеси, то требуется подача воздуха перед нейтрализатором с помощью компрессора. Нейтрализатор начинает работать при существенно более высокой температуре (600°С), чем каталитический. Низкая долговечность термического нейтрализатора объясняется невозможностью обеспечить достаточную прочность материалов для деталей, входящих в него, в условиях высоких температур и коррозионной стойкости ОГ.

Существенным недостатком термических нейтрализаторов является отсутствие положительного эффекта на режимах пуска и прогрева, когда выбросы CmHn и CO особенно велики. По указанным причинам термические нейтрализаторы не получили распространения на автомобилях общего назначения.

Размещение нейтрализатора непосредственно за выпускным трубопроводом двигателя ускоряет его прогрев до рабочей температуры, обеспечивающий эффективный тепловой режим работы. Одновременно с этим возрастают высокие тепловые нагрузки. Максимальная допустимая температура рабочей зоны нейтрализатора может достигать 1000°С. Пропуски воспламенения в работе двигателя могут привести к увеличению рабочей температуры нейтрализатора, а затем и к его разрушению.

Каталитический нейтрализатор. Принципиальное отличие каталитического нейтрализатора от пламенного заключается в том, что процессы окисления происходят на его поверхности. Отсутствие высокотемпературных очагов окисления исключает возможность образования дополнительного количества окислов азота.

В выпускном тракте двигателя температура составляет 300-800°С. Скорость реакций невелика. За время пребывания в системе выпуска состав газов изменяется незначительно. Для ускорения протекающих реакций используют катализаторы, являющиеся веществами, способными увеличивать скорость реакции, приводящей к получению желаемого продукта. При этом количество активного вещества катализатора остается неизменным.

Активный каталитический слой состоит из тончайшего покрытия благородными металлами (Pt, Rh, Pd), чувствительными к содержанию свинца в топливе, при отложении которого активность каталитического слоя быстро падает. Поэтому двигатели с каталитическими нейтрализаторами должны эксплуатироваться исключительно на неэтилированном бензине.

Катализатор ускоряет химическую реакцию, не изменяя своих свойств. Окислительными катализаторами являются платина и палладий. Они добавляют кислород к углеводородам и окиси углерода, содержащимся в ОГ, преобразуя углеводороды в водяной пар, а окись углерода - в двуокись углерода.

Восстановительным катализатором является родий. Он ускоряет химическую реакцию, отнимая кислород из окислов азота и преобразуя оксиды азота в безвредный азот, являющийся одной из основных составляющих воздуха.

Трехкомпонентные каталитические нейтрализаторы. Для большего образования Nz при восстановлении NO2 и меньшего NH3 катализатор, кроме платины, должен содержать родий. Ряд фирм для снижения стоимости нейтрализатора применяют триметаллический катализатор - платина, палладий, родий в соотношении 1:16:1 или 1:28:1. На один нейтрализатор расходуется от 1,5 до 3 г платины.

В бифункциональном катализаторе применяют подачу дополнительного воздуха между двумя секциями. Это позволяет снижать не только NOx, но также CmHn и СО.

Недостатками нейтрализатора являются конструктивная его сложность и необходимость работы двигателя в условиях большого расхода топлива (λ=0,9).

Принцип действия трехкомпонентных нейтрализаторов основывается на процессе одновременной и эффективной очистки (до 80%) на катализаторе всех трех основных токсичных компонентов ОГ бензиновых двигателей (окиси углерода, углеводородов и оксидов азота) при условии строгого контроля за составом горючей смеси.

Эффективная работа трехкомпонентных нейтрализаторов возможна благодаря применению систем питания с обратной связью и кислородного датчика, устанавливаемого в системе впрыска. Для нейтрализации в отработавших газах NOx, СО, CmHn применяют двухступенчатый каталитический нейтрализатор, состоящий из последовательно соединенных восстановительного и окислительного катализаторов. ОГ через патрубок поступают к восстановительному катализатору.

Гранулы из оксида алюминия покрываются непосредственно каталитическим материалом. Блок-носитель помещают внутри корпуса нейтрализатора из жаропрочной нержавеющей стали толщиной около 1,5 мм. Между блоком-носителем и корпусом ставится специальная терморасширяющаяся прокладка. Скорость процесса окисления на поверхности катализатора зависит от концентрации реагирующих компонентов.

Устройство и принцип работы нейтрализатора. В качестве носителя в основном применяют керамические блоки с многочисленными тонкостенными каналами квадратной формы. По мере совершенствования технологии изготовления таких блоков размеры каналов и толщину их стенок стремятся уменьшить, чтобы получить возможно большую поверхность контакта ОГ с катализатором.

Блок должен быть прочным, чтобы выдерживать вибрационные и ударные нагрузки при эксплуатации. Менее распространены носители катализатора на металлической ленте - они более дорогостоящие и большей массы, но более стойкие к вибрации, механическим воздействиям, быстрее прогреваются благодаря хорошей теплопроводности металла.

Быстрый прогрев нейтрализатора очень важен для уменьшения ВВ, так как при пуске и прогреве холодного ДВС ОГ имеют наибольшую концентрацию ВВ.

Нейтрализатор начинает работать при температуре 300°С, а для достижения высокой эффективности нейтрализатора требуется температура выше 600°С. За первые 2 мин. после пуска холодного ДВС содержание CmHn может составлять до 75%, оксидов азота до 50% общего количества выбросов за весь испытательный цикл автомобиля на токсичность. До введения норм «Евро-4» контроль ОГ проводился при температуре окружающей среды выше 20°С. Для обеспечения «Евро-4» устанавливают дополнительный нейтрализатор после выпускного трубопровода двигателя.

Особенностью нейтрализаторов нового поколения является то, что благородные металлы наносятся на несущую поверхность (Al2O3) двумя отдельными слоями, выполняющими различные функции. Нижний слой, расположенный непосредственно на керамической поверхности, в основном способствует нейтрализации CO и CmHn, верхний слой - восстановлению NO и ускорению реакции оксидирования, особенно в холодной фазе испытательного цикла. В процессе эксплуатации важно сохранить мелкодисперсный состав катализатора и его стабильность.

В результате исследований было обнаружено, что при температуре выше 600°С оксид родия Rh2O3 оказался изоморфным с оксидами носителя катализатора. Он легко диффундируется в несущий слой и перестает быть катализатором. Так происходит выключение Rh. Для уменьшения вероятности этого несущий оксидный слой легируют добавками элементов, которые при восстановительном составе газов (при отсутствии свободного кислорода) выделяют активный водород. При этом из оксида Rh2O3 родий быстро восстанавливается в металлическое соединение и сохраняются его каталитические свойства.

Новшеством, повышающим эффективность катализатора, стало введение в его состав материалов, аккумулирующих кислород. Принцип действия таких добавок заключается в том, что при наличии в газах свободного кислорода эти вещества вступают с ним в реакцию, т.е. аккумулируют избыточный кислород:

В восстановительной среде, несмотря на отсутствие свободного кислорода, оксидирование CO и CmHn происходит благодаря накопленному кислороду по схемам:

В этом случае обеспечиваются оптимальные условия для протекания реакции нейтрализации даже при неизбежных отклонениях состава смеси от теоретического.

Керамические блоки (носители катализатора) стали более совершенными с большей удельной поверхностью проходных каналов. Они содержат 900 каналов на 645 мм площади поперечного сечения блока. Удельная суммарная поверхность каналов увеличена с 3,0 и 3,5 м2/л объема блока до 4,2 и 5,0 м2/л, а толщина стенок каналов уменьшилась до 25 мкм.

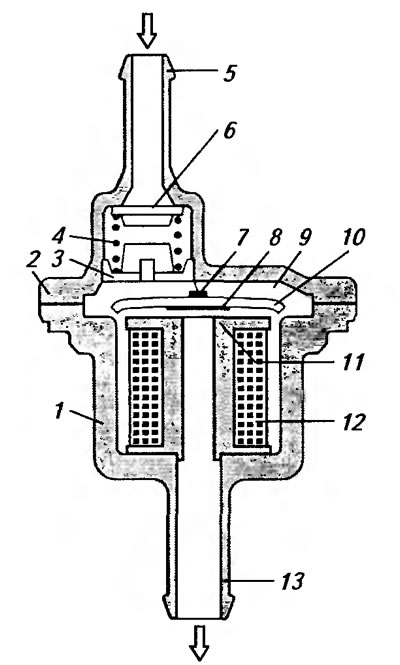

Принципиальная схема трехкомпонентного нейтрализатора ОГ приведена на рис. 4.8. Нейтрализатор представляет собой специальное устройство, заключенное в нержавеющий стальной корпус. За стальной оболочкой находится специальный мат из керамических волокон и смол. Каталитический нейтрализатор конструктивно состоит из входного и выходного устройств, служащих для подвода и выхода нейтрализуемого газа, корпуса и заключенного в него реактора, представляющего собой активную зону, где протекают каталитические реакции.

Рис. 4.8. Принципиальная схема трехкомпонентного нейтрализатора: 1 - входной патрубок; 2 - уплотнение; 3, 8 - изоляционная прокладка; 4 - верхний полукорпус; 5 - выходной патрубок; 6 - нижний полукорпус; 7 - окислительная ступень; 9 - ячейка ступени; 10 - восстановительная ступень

Нейтрализатор расположен в оболочке из нержавеющей стали. Часто оболочка оснащается термическим экраном для защиты кузова от теплоты, выделившейся в результате химических реакций.

С целью исключения опасности разрушения слишком длинного одиночного блока внутри оболочки нейтрализатора располагаются два керамических блока. Эти блоки, содержащие вещество-катализатор, должны быть надежно закреплены внутри оболочки. Между оболочкой и керамическими блоками уложена металлическая сетка, обеспечивающая правильную установку блоков и исключающая чрезмерные механические нагрузки на них.

Каталитический нейтрализатор имеет внутри корпуса носитель, на поверхность которого наносят покрытие из каталитического материала. В качестве носителя применяется гранулированная или монолитная керамическая основа. Монолитная структура характеризуется максимальным использованием каталитической поверхности, долговечностью, физической прочностью и низкой тепловой инертностью. Также он содержит керамический блок сотовой структуры с нанесенным каталитическим покрытием, который размещается в двух штампованных полукорпусах и удерживается от перемещений посредством сжатия через терморасширяющуюся прокладку.

Каталитический преобразователь представляет собой камеру, входящую в состав выхлопной системы, в которой происходит преобразование вредных веществ в безвредные. Преобразователь изготовлен из керамики с множеством продольных каналов для пропуска ОГ. Поверхности каналов покрыты тонкой пленкой благородных металлов - платиной и родием. При нормальной работе преобразователя благородные металлы не расходуются.

В качестве катализатора используется платина и родий, нанесенные на керамический сотовый блок. При температуре 300°С он разбухает и надежно предохраняет самый дорогой элемент катализатора - монолит. Кроме этого, мат предотвращает утечку ОГ вдоль корпуса. Монолит изготавливают из керамики или металла. Он имеет сотовую структуру. Поверхность монолита составляет площадь 3 м2. Если на поверхность каналов монолита нанести тонкий специальный слой (промежуточное покрытие), то общая активная поверхность катализатора увеличится до 2400 м2.

Зависимость напряжения Х-зонда от коэффициента избытка воздуха а при температуре датчика 500-800°С приведена на рис. 4.9. Когда α=1, то даже небольшое изменение приводит к скачку выходного напряжения. Это изменение сигнала вблизи α=1 позволяет ЭБУ легко обрабатывать сигнал.

Рис. 4.9. Зависимость напряжения Х-зонда от коэффициента избытка воздуха при температуре датчика 500-800°С: 1 - условная точка средних значений Uвых=0,5 В при α=1,0; 2-α=1,0; I - обогащение смеси - уменьшение кислорода в ОГ; II - увеличение кислорода в выхлопе

Датчики кислорода. Керамика датчика с помощью резьбы зафиксирована в узле крепления и оснащена электрическими присоединительными элементами и защитной трубкой. Поверхность керамики датчика имеет микропористый слой платины, который благодаря каталитическому действию влияет на характеристику датчика при контакте с ОГ. На части керамики со стороны выпуска над слоем платины находится хорошо сцепляюшийся высокопористый слой керамики. Этот защитный слой предотвращает эрозийное влияние фракций ОГ на слой платины. На стороне присоединения датчика находится металлическая гильза (кожух), имеющая отверстие для вентиляции датчика и служащая в качестве опоры для тарельчатой пружины 6 (рис. 4.10). Электрод 8 в изолирующей оболочке выводится из датчика.

Рис. 4.10. Датчик кислорода: а - устройство; б - схема размещения; 1 - керамический элемент; 2 - защитный колпачок с прорезями; 3 - корпус; 4 - керамический уплотнитель; 5 - керамический изолятор; 6 - тарельчатая пружина; 7 - выводы нагревателя; 8 - вывод сигнала; 9, 12 - контакты; 10 - нагревательный элемент; 11 - кожух; 13, 16 - соответственно внутренний «+» и наружный «-» платиновые электроды, 14 - вольтметр; 15 - полость; 17 - выпускной трубопровод

Чтобы несгоревшие частицы, имеющиеся в ОГ, не соприкасались с керамикой датчика, сторона выпуска оснащена защитной трубкой. Она имеет шлицы, которые выполнены таким образом, что ОГ и сопутствующие им твердые частицы не могут попасть на керамику датчика.

Надежная работа датчика возможна при температуре свыше 350°С (необогреваемый датчик) и 200°С (обогревамый датчик).

На практике распространение получили обогреваемые датчики. У такого датчика активная керамика обогревается внутри с помощью керамического нагревательного элемента, так что независимо от температуры ОГ температура керамики датчика остается выше функциональной границы 350°С.

Существуют датчики на основе двуокиси циркония и двуокиси титана. Схема циркониевого датчика кислорода приведена на рис. 4.10. Он содержит корпус 3, керамический элемент 1, керамический изолятор 5. Два электрода, внешний 13 и внутренний 16, выполненные из пористой платины или ее сплава, разделены слоем твердого электролита 1, в качестве которого используют диоксид циркония со стабилизирующими добавками оксида иттрия.

Внутренний электрод 13 находится в воздухе с постоянным парциальным давлением кислорода, а внешний 16 омывается отработавшими газами в выпускной системе двигателя. Ионная проводимость твердого электролита, возникающая в результате разности парциальных давлений кислорода на внешнем и внутреннем электродах, обусловливает появление разности потенциалов между электродами. Циркониевый датчик можно рассматривать как гальниванический элемент.

При низком уровне парциального давления кислорода в обогащенной смеси (α < 1) датчик генерирует остаточно большое напряжение (700-1000 мВ).

При переходе состава смеси через стехиометрическое значение в область обедненных смесей (α > 1) парциальное давление кислорода в ОГ заметно увеличивается, что приводит к резкому падению напряжения на выходе от 700-1000 до 50-100 мВ (см. рис. 4.9). Характеристика к-зонда позволяет определить стехиометрический состав смеси с погрешностью не более±0,5%.

Датчик кислорода устанавливают на выпускном трубопроводе. Кислород, содержащийся в ОГ, реагирует с датчиком кислорода, создавая разность потенциалов на его выходе. Она изменяется от 0,1 В (высокое содержание кислорода - бедная смесь) до 0,9 В (мало кислорода - богатая смесь). В датчик встроен нагревательный элемент для повышения эффективности его работы.

Нагреватель датчика кислорода представляет собой расположенную внутри него спираль. Он предназначен для быстрого прогрева и выхода датчика на режим. ЭБУ подает напряжение на нагреватель до момента, когда датчик начинает генерировать быстроменяющееся напряжение - рабочий режим.

Сопротивление нагревателя можно проверить, отсоединив разъем отдатчика. Оно должно быть равно 5-10 Ом. Можно измерить и опорное напряжение ЭБУ при снятом разъеме и включенном зажигании, равное 0,45 В.

Принцип работы кислородного датчика основан на возникновении ЭДС между двумя платиновыми электродами в двуокиси циркония (твердый электролит), находящимися при разных парциальных давлениях кислорода: внутренний - в воздухе, внешний - в потоке ОГ. Сигнал от датчика (при отсутствии О2 - 800 мВ, при 1,5% О2 - 0 мВ) поступает в электронный блок управления, где он преобразуется во вторичный сигнал, управляющий работой вакуумного клапана. λ-зонд начинает работать при температуре порядка 300°С, а наиболее эффективная работа происходит при 850-900°С. При температуре выше 900°С даже кратковременная работа может вызвать начало разрушения защитного слоя электродов. Обычно λ-зонд устанавливают или на выходе из выпускного трубопровода, или в начале приемной трубы.

Чувствительный элемент датчика кислорода находится в ложке ОГ. При достижении датчиком рабочих температур свыше 360°С он выдает быстро изменяющееся напряжение в диапазоне 10-1000 мВ. Когда датчик находится в холодном состоянии, он не выдает никакого напряжения или выдает медленно изменяющееся напряжение, которое использовать нельзя. В холодном состоянии внутреннее электрическое сопротивление датчика чрезвычайно высоко. Для эффективной работы он должен иметь температуру не менее 360°С.

При работе на этилированном бензине характеристика λ-зонда изменяется. Если же двигатель эксплуатируется на этилированном бензине длительное время, то изменение его характеристики становится необратимым. При наличии в топливе серы часть сернистого ангидрида SO2, образовавшегося при горении, превращается в серный SO3 и далее в серную кислоту H2SO4.

В жидкостных аппаратах альдегиды и NOx связываются между собой. При окислении топлива в нейтрализаторе образуется дополнительное количество NOx, а также паров серной кислоты.

На такой поверхности происходит обезвреживание ОГ. Нанесение промежуточного покрытия производится до нанесения слоя драгоценного металлов (платины, радия, палладия).

Сотовые каналы в монолите проходят в продольном направлении, а по ним и идет поток ОГ, содержащих вредные вещества. Попадая на драгоценные металлы, окись углерода превращается в углекислый газ, двуокись азота - в безвредные газы, а углеводороды разлагаются на воду и углекислый газ.

По внешнему виду катализатор напоминает обыкновенный глушитель с входным и выходным патрубками, двумя полусферами и цилиндрическим корпусом. Специальный датчик внутри выпускной системы непрерывно регулирует содержание кислорода в ОГ. Это необходимо для оптимальных условий протекания каталитической реакции.

Наиболее совершенными в настоящее время являются нейтрализаторы с блочным катализатором. Использование блочных катализаторов позволяет по сравнению с гранулированными уменьшить объем, массу и площадь поперечного сечения нейтрализаторов. Необходимо указать также и на то, что малая удельная масса монолитного катализатора и его высокоэффективная геометрическая поверхность существенно снижают время разогрева нейтрализатора при холодных пусках, что является важным положительным качеством. Для уменьшения вибрационных нагрузок со стороны ДВС нейтрализатор подключают к выпускному трубопроводу или приемной трубе через соединение или через компенсатор колебаний.

При нормальной работе этого датчика напряжение на нем изменяется скачкообразно от 0 до 0,9 В. По мере «отравления» датчика изменения уменьшаются. При полностью «отравленном» датчике напряжение равно 0,4 В.

Датчики концентрации кислорода подразделяются на электрохимические и резистивные.

Первый тип датчиков работает по принципу элемента, вырабатывающего электрический ток. Второй работает как резистор, изменяя свое сопротивление в зависимости от условий среды, в которой он находится.

Обычно используют датчики на основе твердого электролита двуокиси циркония (ZrO2) и на основе полупроводниковой керамики TiO2 (двуокиси титана) с использованием иттрия (Y), платины (Pt), палладия (Pd), сложных соединений на основе алюминия (Al). Действие циркониевых датчиков основано на электрохимическом принципе. Нормальная работа таких датчиков зависит от температуры, поэтому их выполняют подогреваемыми.

Наибольшее распространение в настоящее время получили электрохимические датчики кислорода. В них используется свойство диоксида циркония создавать разность электрических потенциалов (напряжение) при разной концентрации кислорода в ОГ и ОС.

Основная часть датчика - керамический наконечник на основе диоксида циркония, на внутреннюю и наружную поверхность которого наносится платина. Соединение наконечника и корпуса выполнено полностью герметичным во избежание попадания ОГ во внутреннюю полость датчика, сообщающуюся с атмосферой.

Керамический наконечник находится в потоке ОГ, поступающих через отверстия в защитном экране. Эффективная работа датчика возможна при температуре не ниже 300°С. Поэтому он снабжен подогревательным элементом, представляющим из себя керамический стержень со спиралью накаливания внутри. Керамический нагревательный элемент входит внутрь циркониевого элемента. В один конец нагревательного стержня герметично заделан толстослойный проводник тепла.

Нагревательный элемент подвижно поддерживается закрепительной втулкой, которая также передает напряжение датчика от внутреннего электрода. Диапазон рабочих температур находится в пределах 300-800°С.

Чувствительным элементом титановых датчиков на основе титана являются преобразователи резистивного типа, т.е. их проводимость изменяется вследствие физико-химического взаимодействия с кислородом ОГ. Эти датчики работают на принципе изменения проводимости окиси титана.

Питание на нагревательный элемент, определяющее ЭБУ, подается из системы электропитания автомобиля при включенном зажигании в виде стабильного напряжения 450 мВ с очень малой силой тока. Когда датчик находится в холодном состоянии, он не выдает никакого напряжения. По мере подогрева датчика при работающем двигателе его внутреннее сопротивление уменьшается, и он начинает выдавать быстро изменяющееся напряжение, которое перекрывает выдаваемое ЭБУ стабильное опорное напряжение.

Датчик кислорода имеет внутренний нагревательный элемент для быстрого его подогрева до 360°С после пуска холодного двигателя. По мере прогрева датчика он начинает генерировать быстро меняющееся напряжение от 10 до 950 мВ. В датчике кислорода фирмы GM нагревательный элемент включен постоянно, а в датчике фирмы Bosch нагрев не постоянный.

Система с датчиком кислорода может работать в двух режимах - разомкнутой и замкнутой петли. ЭБУ рассчитывает длительность импульсов впрыскивания без учета сигнала с датчика концентрации кислорода. Расчеты производятся на базе опорного сигнала с датчика положения КВ и сигналов массового расхода воздуха, ДТОЖ и ДПДЗ. В режиме разомкнутой пели длительность импульса впрыска определяет соотношение воздуха к топливу, отличающееся от 14,7:1,0. Система остается в режиме разомкнутой петли до выполнения следующих условий: датчик кислорода начинает выдавать сигнал с изменяющимся напряжением (выход за пределы диапазона среднего напряжения около 300-600 мВ); температура охлаждающей жидкости выше 32°С; двигатель проработал с момента запуска от 6 с до 5 мин. Сигнал с датчика концентрации кислорода подается на ЭБУ, который в зависимости от содержания кислорода в ОГ изменяет количество впрыскиваемого топлива для поддержания α=1. Этот режим является режимом замкнутой петли. В режиме замкнутой петли ЭБУ рассчитывает длительность импульса впрыскивания по данным тех же датчиков, что и для режима разомкнутой петли и дополнительно использует сигнал с датчика концентрации кислорода. Этот сигнал позволяет ЭБУ производить точный расчет длительности импульсов впрыскивания для поддержания α=1.

Для работы к-зонда чувствительный элемент датчика должен иметь температуру более 150°С. Для этого датчик имеет встроенный электрический подогреватель, обеспечивающий его быстрый нагрев до рабочей температуры. Включение подогревателя обеспечивает реле ЭБН. На вход λ-зонда блок подает опорное напряжение 0,45 В. При достижении рабочей температуры сигнал с датчика изменяется в пределах 0,1-0,8 В в зависимости от состава ОГ. Отсутствие кислорода в ОГ - результат сгорания богатой смеси, что вызывает появление на выводах датчика напряжения низкого уровня (0,1-0,2 В). При получении сигнала богатой смеси ЭБУ обедняеет смесь до момента появления сигнала бедной смеси, после чего происходит обогащение горючей смеси до момен-ia появления сигнала богатой смеси. Выходной сигнал Х-зонда на исправном двигателе должен постоянно изменяться между низким и высоким уровнем с небольшой частотой.

Оксид титана (TiO2) является полупроводником, электрическая проводимость которого зависит от парциального давления кислорода в газовой смеси и от ее температуры. При комнатной температуре сопротивление TiO2 очень велико. При повышении температуры кислород из TiO2 переходит из твердой в газовую фазу, в результате чего оксид титана получает n-проводимость. Зависимость сопротивления p оксида титана от парциального давления кислорода РО2 и температуры Т дает уравнение

где А - постоянная; Е - энергия активации; k - постоянная Больцмана; n - показатель, который в широком диапазоне изменения парциального давления кислорода близок к 4.

При термодинамическом равновесии, когда состав смеси приближается к стехиометрическому, парциальное давление кислорода в ОГ очень резко уменьшается, в результате чего при переходе от бедной рабочей смеси к богатой происходит сильное падение электросопротивления TiO2.

Для обеспечения необходимой рабочей температуры таких датчиков осуществляется подогрев путем нагревания вольфрамовой пленки на изоляционном элементе электрическим током. Нагреватель (вольфрамовая пленка) обычно защищается слоем глинозема (Al2O3). Мощность нагревания около 8 Вт.

Титановый датчик изменяет свое сопротивление скачкообразно от малого - 1 кОм (для богатой смеси) до 20 кОм и более (при обедненной смеси).

Такие датчики выпускаются обычно пленочного типа, причем пленка из TiO2 может быть выполнена путем напыления диэлектрика, может наноситься непосредственно на электрод, а также на керамику. Чувствительные элементы современных титановых кислородных датчиков представляют собой многослойную изоляционную подложку из глинозема (Al2O3), между слоями которой располагаются слои из оксида титана TiO2.

Титановые датчики обладают рядом важных достоинств, к которым относятся высокая чувствительность кислорода в ОГ, высокая подвижность дефектов кристаллической решетки, играющая основную роль в механизме взаимодействия чувствительного элемента с кислородом, значительная пористость TiO2, отличные каталитические свойства. Недостатком таких датчиков является сравнительно большой коэффициент термосопротивления.

Основные контролируемые параметры. Проверка параметров датчика кислорода осуществляется при достижении им рабочей температуры (350±50°С) с использованием газоанализатора, осциллографа, цифрового вольтметра и омметра.

Контролируются следующие параметры:

- при значении λ=0,9 (обогащенная горючая смесь) напряжение на сигнальном выводе должно быть не менее 0,65 В;

- при значении λ=1,1 (обедненная горючая смесь) напряжение на сигнальном выводе должно быть не менее 0,25 В;

- время срабатывания при обедненной горючей смеси - не более 250 мс;

- время срабатывания при обогащенной смеси - не более 450 мс;

- сопротивление при температуре 350±50°С - не более 10 кОм.

Датчик кислорода - надежный электрохимический прибор. Его задача - определение наличия остатков кислорода в ОГ, т.е. его концентрации. Состав ОГ зависит от состава горючей смеси. Наличие кислорода в ОГ свидетельствует о бедной смеси, отсутствие кислорода характеризует богатую смесь. Показания датчика используют для корректировки подачи топлива. Категорически запрещается использование этилированного бензина. Выход из строя датчика приводит к увеличению расхода топлива и выброса ВВ.

Различают электрохимические и резистивные кислородные датчики. Первый тип датчиков работает по принципу элемента, вырабатывающего электрический ток. Второй работает как резистор, изменяя свое сопротивление.

Электрохимический датчик содержит корпус 3 (см. рис. 4.10) из нержавеющей стали, наконечник 1, выполненный из специальной керамики ZrO2 (двуокиси циркония), в котором находится чувствительный элемент с платиновыми электродами 13 и 16. Один электрод находится в потоке ОГ, а второй - в атмосфере. Пористая керамика на основе ZrO2, легированная оксидом иттрия, является твердым электролитом, т.е. проводит ионы кислорода.

Электрохимическая реакция в датчике смеси может быть представлена зависимостью

где I - сила тока, протекающего через чувствительный элемент; С - постоянная величина; DO2 - коэффициент диффузии слоя; Т - абсолютная температура; S - площадь поверхности электродов; l - глубина диффузионного слоя; РО2 - парциальное давление кислорода у атмосферного электрода; Р - абсолютное давление.

Диффузионный слой состоит из молекул, радиус пор которых составляет 100-1000 А > 1. Этот диффузионный слой ограничивает молекулярную диффузию, вызываемую парциальным давлением кислорода.

После прогрева до рабочей температуры между электродами Pt/ZrO2/Pt возникает напряжение, величина которого определяется разностью содержания кислорода в ОГ двигателя (0,1-2,0%) и в наружном воздухе (21%).

Чем больше концентрация кислорода в ОГ, тем меньше выходное напряжение на кислородном датчике. Диапазон рабочих температур обычных датчиков составляет 300-400°С. Диапазон выходного напряжения датчика - 0,01-1,2 В.

Механизм возникновения напряжения в чувствительном циркониевом элементе кислородного датчика представляет собой сумму сложных для описания электрохимических реакций на границе Pt/ZrO2/Pt твердого электролита элемента. Его суть заключается в том, что за счет разного парциального давления кислорода в атмосфере и в ОГ его ионы перемещаются и создают разность потенциалов.

В датчике находится чувствительный элемент из окиси циркония. В зависимости от концентрации кислорода в ОГ датчик генерирует выходное напряжение, которое изменяется от 0,1 до 0,8 В. Для нормальной работы датчик должен иметь температуру 360°С.

Датчик кислорода действует по принципу гальванического элемента с твердым электролитом в виде керамического материала, изготовленного из диоксида циркония и оксида иттрия. При высокой температуре этот электролит становится электропроводящим и генерирует характерный гальванический заряд, который является показателем содержания кислорода в ОГ. Максимальное значение соответствует λ=1.

Зависимость выходного напряжения кислородного датчика от разницы содержания кислорода в ОГ и атмосфере описывается следующей формулой:

где R - универсальная газовая постоянная; Т - абсолютная температура; F - постоянная Фарадея; РатО2 - парциальное давление кислорода в атмосфере; РОГО2 - парциальное давление кислорода в ОГ.

Чувствительный элемент датчика представляет собой керамический цилиндр, изготовленный из двуокиси циркония (ZrO2) и покрытый слоем пористой платины. Чувствительный элемент помещен в корпус из нержавеющей стали, который имеет отверстие, позволяющее ОГ контактировать с внешней поверхностью чувствительного элемента. Датчик кислорода (λ-зонд) применяется обогреваемым и не обогреваемым. Обогреваемые зонды находятся несколько дальше от выпускного трубопровода. Датчик генерирует напряжение, изменяющееся в диапазоне 50-900 мВ. Это выходное напряжение зависит от наличия или отсутствия кислорода в ОГ и от температуры чувствительного элемента датчика. Чувствительный элемент закрыт защитным колпачком 2 с отверстиями для прохода ОГ.

В полости 15 элемента 1 размещены керамический уплотнитель 4, нагревательный элемент 10 с контактами 9 и 12 и выводами нагревательного элемента 7, подключенными к ЭБУ. Перед пуском двигателя датчик нагревается электрическим током.

Принцип действия применяемых датчиков кислорода различный. Циркониевый датчик (керамический элемент на основе двуокиси циркония ZrO2, покрытый платиной) представляет собой гальванический источник тока, создающий разность электрических потенциалов и изменяющий напряжение в зависимости от температуры и наличия кислорода в ОГ и окружающей среде. Циркониевые датчики являются наиболее распространенными.

Титановые датчики (используется двуокись титана TiO2) применяются реже и представляют собой резисторы, сопротивление которых изменяется также в зависимости от температуры и наличия кислорода в окружающей среде.

Особенностью циркониевого датчика является то, что при незначительном изменении состава смеси (α=0,98-1,02) ЭДС на его выходе изменяется скачком от 5 до 1000 мВ. Генерировать ЭДС датчики на основе ZrO2 не могут.

Датчик автомобиля «Святогор» размещен на ВТ. По содержанию кислорода в ОГ датчик информирует ЭБУ о составе горючей смеси. Анализируя информацию от кислородного и других датчиков, ЭБУ нормализует состав смеси за счет изменения времени открытия ЭМФ. Разъем жгута снабжен контактами А, В, С и D. Исправный датчик имеет напряжение 0,1-0,9 В при частоте вращения КВ 2500 мин-1.

Двуокись циркония при высоких температурах приобретает свойство электролита. Датчик становится гальваническим элементом. Закрытый его конец рабочего элемента помещают в приемный трубопровод, а открытый остается снаружи и сообщается с атмосферой. Если в приемном трубопроводе содержание кислорода меньше по сравнению с окружающей средой, то между внутренней и внешней циркониевыми поверхностями возникает разность потенциалов.

Внутреннее сопротивление циркониевого датчика тем выше, чем ниже его температура. Поэтому генерирование ЭДС этим датчиком начинается только при прогреве датчика до температуры 300-400°С. Потенциал на выходе датчика 0,45-0,50 В представляет собой опорное напряжение, подаваемое от ЭБУ.

В нейтрализаторе выполнены керамические элементы с микроканалами, на поверхности которых нанесены катализаторы -два окислительных и один восстановительный. Окислительные катализаторы (платина и палладий) способствуют преобразованию углеводородов в водяной пар, а окиси углерода - в безвредную двуокись углерода. Восстановительный катализатор (родий) ускоряет химическую реакцию восстановления оксидов азота и превращения их в безвредный азот.

Размещенный в потоке ОГ λ-зонд имеет такую форму, что внешний электрод омывается ОГ, а внутренний контактирует с внешним воздухом. λ-зонд представляет собой корпус из специальной керамики, внешняя поверхность которого снабжена газопроницаемым платиновым электродом. Керамический материал имеет поры и допускает диффузию кислорода воздуха (твердый электролит). Керамика становится проводящей при высокой температуре. Если содержание кислорода на обоих электродах сильно различается, на электродах возникает электрическое напряжение.

Чтобы устранить влияние продуктов сгорания на керамический зонд, сторона зонда, находящаяся в ОГ, закрыта защитной трубкой. В ней предусмотрены щели, форма которых исключает контакт ОГ и находящихся в них твердых частиц с керамическим зондом. Кроме механической защиты, она также обеспечивает температурную стабилизацию при переходе от одного рабочего режима к другому.

Напряжение и внутреннее сопротивление зонда зависят от температуры. Надежное регулирование возможно при температуре выше 350°С (необогреваемый λ-зонд) или 200°С (обогреваемый λ-зонд). Все современные λ-зонды обогреваемые. В ЭБУ подаются сигналы датчика кислорода, преобразуемые в команду для регулятора управляющего давления, обогащающего или обедняющего горючую смесь.

Обогреваемые зонды, как правило, находятся несколько дальше от выпускного трубопровода 17. Без обогрева они достигали бы своей рабочей температуры при пуске двигателя с задержкой. Главная цель электрического обогрева зондов - включение их в работу при температуре ниже 350°С. Датчики без нагревательных элементов устанавливают в выпускном трубопроводе ближе к двигателю, а с нагревательным элементом - перед нейтрализатором ОГ. При температуре около 20°С автомобиль тестируют в лаборатории на динамометрическом стенде. Перед испытанием его выдерживают в лаборатории в течение 12 ч. Датчик (λ-зонд) автомобиля «Святогор» содержит корпус - пористую керамическую пластину, на которую нанесено платиновое покрытие. С одной стороны пластина сообщена с атмосферой, а другая сторона соприкасается с ОГ через отверстия в специальном наконечнике.

К сторонам пластины подсоединены провода (контакты С и D датчика). Контакт D соединен с «массовой» клеммой ЭБУ, контакт С - информационным каналом с клеммой. При соприкосновении с кислородом и под воздействием высокой температуры на разных концах керамической пластины возникает разность потенциалов (напряжение). Это напряжение будет изменяться в зависимости от количества кислорода на той части пластины, которая контактирует с ОГ.

Датчик образует двухуровневый сигнал со значением напряжения в диапазоне 0-1000 мВ. Наилучшие значения направляемых в ЭБУ сигналов составляют 50-100 и 850-900 мВ.

Разница между минимальным значением сигнала (бедная смесь) и максимальным значением (богатая смесь) при исправно работающем кислородном датчике должна составлять 500 мВ. После пуска холодного двигателя ЭБУ регулирует состав смеси в сторону обогащения. Датчик не может сразу направить в ЭБУ сигнал, так как температура ОГ еще невысокая (350°С). Для избежания этого в датчик встроен электрический подогреватель - контакты А и В сопротивлением 3-15 Ом.

Время начала регулирования качества смеси зависит от температуры охлаждающей жидкости двигателя. При температуре 20°С регулирование состава смеси начинается через 2 мин. После пуска, через 1 мин., температура повышается до 80°С.

По содержанию остатка кислорода в ОГ датчик определяет, информирует ЭБУ и рассчитывает продолжительность открытия ЭМФ, обеспечивая в следующем рабочем цикле состав горючей смеси, близкий к стехиометрическому (0,97-1,03).

Схема подключения датчика приведена на рис. 4.11. Датчик без нагревателя может иметь один или два сигнальных провода, со встроенным электрическим нагревателем - три или четыре провода. Провода светлых цветов относятся к нагревателю, а темных - к сигнальному проводу.

Рис. 4.11. Схема подключения λ-зонда: 1 - сигнальный провод на ЭБУ (черный); 2, 3 - подогрев (белый); 4 - «земля» датчика (серый)

Датчик кислорода работает обычно в диапазоне температур 350-900°С. Поэтому элементы датчика изготовлены из жаростойких материалов. Выходящие провода имеют термостойкую изоляцию.

Датчики кислорода имеют неразборную конструкцию и не требуют обслуживания. Ресурс электрохимических датчиков кислорода составляет 60-80 тыс. км при соблюдении условий эксплуатации. Иногда устанавливают два датчика - до нейтрализатора и после него. Рекомендуется проверять датчики кислорода при каждом техническом обслуживании автомобиля.

Работа нейтрализатора. При работе двигателя на режиме холостого хода ОГ поступают в корпус через входной патрубок, далее через запорный клапан проходят в расположенный за ним реактор, очищаются и через выходной патрубок выходят из нейтрализатора. При работе двигателя на режиме частичных нагрузок, т.е. при увеличении количества проходящих через нейтрализатор ОГ они дополнительно открывают впускной клапан и часть ОГ проходит через расположенный за ним реактор.

Для снижения сопротивления потока газов со стороны катализатора площадь всех отверстий сот примерно в 1,5 раза больше, чем подводящих или отводящих труб. Поверхностный катализ может быть использован как в процессе окисления, так и в процессах восстановления. Для устранения вредных компонентов используется только окисление в присутствии катализатора, которое получило известность как дожигание в присутствии катализатора. В ходе его происходит преобразование CO и CmHn в СО2 и Н2О. Восстановление в присутствии катализатора можно было бы использовать также для преобразования окиси азота в молекулярный азот. Как правило, устанавливают два λ-зонда. Это позволяет скорректировать управление по сигналу первого датчика и уменьшить амплитуду периодических колебаний, а следовательно увеличить каталитические превращения СО, CmHn и NOx.

В системе нейтрализации ОГ 45% неисправностей приходится на λ-зонд, 16% - на нейтрализатор и 6% - на систему зажигания. Субъективно определить их трудно.

Надежность нейтрализатора в значительной мере зависит от состава топлива. Особенно на нейтрализатор воздействует свинец. Он оседает на его поверхности, блокирует или «отравляет» катализатор. При испытаниях автомобилей с нейтрализатором согласно нормам должен применяться бензин с содержанием свинца не более 5 мг/л.

При тепловых напряжениях керамические блоки нейтрализатора могут разрушаться (закупориться), вызвав повышение противодавления. На работающем двигателе (при n=2500 мин-1) величина противодавления должна составлять не более 8,62 кПа (измеряется с помощью манометра, устанавливаемого в отверстие вместо датчика концентрации кислорода).

Адсорбционно-каталитический нейтрализатор. Большие надежды связывают с применением нового нейтрализатора адсорбционно-каталитического типа (DENOX). Этот нейтрализатор может обеспечивать эффективную работу как на бедных смесях, так и при α < 1. Носитель покрыт Al2O3, катализатором из платины Pt и специальным веществом R, выполняющим функцию адсорбера. При работе на бедных смесях платиновый катализатор способствует окислению NO до NO2, который на материале R адсорбируется в виде нитрата. Когда ДВС будет работать при α < 1, то NO2 с участием СО, CmHn и Н2 восстанавливается на платиновом катализаторе.

Применение λ-зонда. В США, Европе и Японии только каталитическая очистка отработавших газов с использованием трехкомпонентных нейтрализаторов и системой с обратной связью обеспечивает удовлетворение существующим нормам по предельным концентрациям СО, NOx и CmHn в ОГ. Коэффициент избытка воздуха λ используется для определения пропорций воздуха и топлива в рабочей смеси и отношений между действительным и стехиометрическим составами смеси. Для двигателя с искровым зажиганием для оптимизации состава отработавших газов в основном используются две разновидности обратной связи.

Система с обратной связью при α=1. Эта система обеспечивает снижение до минимума концентрации токсичных компонентов в отработавших газах. Двигатель должен работать в узком диапазоне значений α=1±0,005 («окно» каталитического нейтрализатора). Такая токсичность достигается благодаря использованию системы с обратной связью по составу рабочей смеси с λ-зондом, установленным перед нейтрализатором. Второй аналогичный кислородный датчик располагается за нейтрализатором, что еще более увеличивает точность формирования состава смеси.

Система с обратной связью при α > 1 (обедненная смесь). Основным преимуществом такого контроля является снижение расхода топлива в результате сгорания обедненной смеси (качественное регулирование без дросселирования). Эффективность системы определяется использованием каталитических нейтрализаторов, которые могут снизить выбросы NOx во время сгорания обедненной смеси. Для двигателей с искровым зажиганием предел обеднения смеси при α≈1,7. Превышение этого значения ведет к возникновению пропусков воспламенения, несмотря ни на какие конструктивные меры.

Ряд фирм для снижения стоимости нейтрализатора применяют триметаллический катализатор - платина, палладий и родий в соотношении 1:16:1 или 1:28:1. На один нейтрализатор расходуется от 1,5 до 3 г платины.

Методы выбора основных параметров каталитического нейтрализатора. Расчет нейтрализатора сводится к определению необходимого объема катализатора для окисления заданного количества основного токсичного компонента при обеспечении процесса необходимым количеством кислорода. Затем определяют параметры реактора и длину каталитического слоя, зависящего от скорости кинетических превращений и скорости потока. Объемная скорость, представляющая собой отношение часового объемного расхода газа к объему катализатора, предложенного нейтрализатора равна 25000 ч-1, температура ОГ на входе - 400°С, а на выходе - 575°С, средняя температура - 485°С. Исходная концентрация равна 2%, а конечная - 0,1%. Содержание вредных веществ в ОГ с нейтрализатором и без него приведено в табл. 4.2.

Таблица 4.2. Содержание вредных веществ в ОГ с нейтрализатором и без нейтрализатора

| Вещество | Концентрация, % | Степень очистки, % | |

| до нейтрализации | после нейтрализации | ||

| СО | 0,06 | 0,06 | 0 |

| NOx | 0,002 | 0,001 | 50 |

| Альдегиды | 0,0144 | 0,003 | 98 |

| SO2 | 0,008 | 0 | 100 |

Катализаторы на основе благородных металлов (платина, палладий, рутений, радий и др.) наиболее широко используют для очистки ОГ ДВС. Эти катализаторы характеризуются хорошей селективностью в реакциях нейтрализации токсичных компонентов, низкими температурами начала эффективной работы, достаточной температурной стойкостью, долговечностью и способностью устойчиво работать при высоких скоростях газового потока. Основной недостаток - высокая стоимость.

При применении нейтрализатора с двумя ступенями очистки во время работы двигателя по внешней характеристике были снижены выбросы: оксида углерода в 1,42-1,45 раза; оксида азота в 2,03-2,05 раза; углеводородов в 2,21-2,24 раза; твердых частиц в 2,83-2,85 раза.

При переходе на одну ступень очистки снизилось противодавление выпуску с 6,37 по 3,92 кПа (с 650 до 400 мм вод. ст). Причем было обнаружено, что каталитический нейтрализатор успешно выполнял функцию глушителя шума выпуска. Если стандартный глушителей КамАЗ-740 снижал уровень шума выпуска до 113 дБА, го каталитический нейтрализатор с двумя ступенями очистки - до 111 дБА.

Наблюдение за работой каталитического нейтрализатора в течение 1200 ч эксплуатации в различное время года показало, что эффективность очистки газов за указанный период ухудшилась: содержание CO увеличилось в 1,05-1,14 раза; NOx - в 1,14—1,15 раза; CmHn - в 1,44-1,31 раза; твердых частиц - в 2,49-2,50 раза. Однако после промывки каталитических блоков в растворе нашатырного спирта и моющем растворе эффективность очистки нейтрализатора восстановилась на 85-90%.

Каталитический нейтрализатор отработавших газов на блочных носителях с сотовой структурой. В настоящее время для очистки отработавших газов ДВС применяются преимущественно катализаторы на блочных носителях с сотовой структурой, а не с гранулами. Это в первую очередь связано с тем, что слой гранулированного катализатора создает значительное сопротивление газам. Однако гранулированные катализаторы имеют ряд преимуществ перед блочными, в частности, меньшее содержание драгоценных металлов, более высокую механическую прочность и термическую стойкость, простую технологию изготовления.

Реакция окисления окиси углерода при катализаторах, содержащих драгоценные металлы, легко переходит в гетерогенно-гомогенный режим, когда происходит скачкообразное увеличение степени превращения окисляемого вещества примерно до 100%. Однако реализуется этот режим лишь при определенной температуре катализатора - так называемой температуре «вспышки» процесса. Причем после ее достижения объемную скорость газового потока можно увеличить более чем на порядок и без снижения эффективности очистки.

Эти особенности были использованы при разработке новой конструкции реактора палладийсодержащего нейтрализатора. Идея, заложенная в конструкцию, проста: снизить скорость потока газа через слой зернистого катализатора, чтобы тем самым увеличить время пребывания молекул газа в контакте с катализатором и, как результат, уменьшить температуру «вспышки». Реализуется эта идея тоже не сложным образом: в зону контакта вводится одна или несколько сетчатых трубок и часть газа проходит мимо катализатора с большей скоростью. Оставшееся количество все же попадает на гранулы, но его скорость уменьшается. Поэтому данная часть и задерживается там на значительно большее время, чем было бы при отсутствии трубок. Молекулы нейтрализуются, а их температура повышается настолько, что они сами становятся инициаторами догорания газов, которые проходят по трубкам. Это ведет к уменьшению температуры вспышки, а увеличение свободного объема в зоне катализатора благоприятствует протеканию процесса в гетерогенно-гомогенном режиме.

Каталитический нейтрализатор ОГ нового поколения. На первом этапе были разработаны конструкции каталитических нейтрализаторов, в которых автоматическое выключение из работы отдельных ступеней нейтрализации в зависимости от режимов работы двигателя обеспечивало экономию топлива до 5-7% по сравнению с аналогичными одноступенчатыми нейтрализаторами.

Каталитический нейтрализатор имеет корпус с входным и выходным патрубками, несколько реакторов с катализаторами (в зависимости от мощности двигателя), расположенных параллельно по потоку газов, и распределитель отработавших газов. В распределителе равномерно по окружности расположены отверстия, в которых установлены впускные клапаны. Каждый клапан отрегулирован на соответствующий режим работы двигателя. Корпус нейтрализатора выполнен подвижно относительно корпуса распределителя ОГ. Выпускной запорный клапан отрегулирован на давление, превышающее давления, на которые настроены впускные клапаны.

Параллельно с организацией производства катализаторов на основе договоров была разработана конструкция нейтрализаторов ОГ как для новых легковых автомобилей «Лада-110, -111», ГАЗ-3110, -3111, -3302, -2752, так и для уже находящихся в эксплуатации автобусов, мусоровозов, карьерных большегрузных самосвалов, автопогрузчиков и машин подготовки искусственного льда.

Совместная разработка УЭХК и «АвтоВАЗа» конструкции ней-фализатора для автомобилей марки ВАЗ была завершена в 1997 г. организацией сборочного производства нейтрализаторов на основе керамических блоков с каталитическим покрытием УЭХК на предприятии «АвтоВАЗ-Агрегат» и сертификацией автомобилей, оснащенных этими нейтрализаторами.

Испытания нейтрализаторов с катализаторами УЭХК в сравнении с катализаторами фирм Walker, GM, Emitec, Gillet подтвердили более высокую (на 20-30%) эффективность преобразования этими катализаторами углеводородов и оксидов азота (табл. 4.3).

Таблица 4.3. Эффективность применения катализатора

| Автомобиль | Двигатель, ЭБУ | Содержание в ОГ токсичных веществ, г/км | |||

| СО | СН | NOx | CH+NOx | ||

| ВАЗ-21103 | ВАЗ-2112, GM | 0,721 | 0,122 | 0,11 | 0,232 |

| ГАЗ-3102 | ЗМЗ-4062.10 | 0,499 | 0,136 | 0,018 | 0,154 |

Примечание. По директивам ЕС-2000 содержание в ОГ CO не должно превышать 2,3 г/км, СН - 0,2 г/км, NOx - 0,15 г/км, CH + NOx - 0,35 г/км.

Эффективность катализаторов УЭХК настолько высока, что может обеспечивать и выполнение норм «Евро-3» при условии оптимизации программ калибровки ЭБУ работой двигателей на переходных режимах.

Участвуя в программе по экологическому оздоровлению воздушного бассейна г.Москвы, УЭХК поставляет фирме «ЛИНДО» катализаторы для оснащения нейтрализаторами отдельных видов автотранспорта (такси, автобусы, грузовики). При эксплуатации автобусов с системой нейтрализации ОГ периодические проверки токсичности ОГ показали, что эффективность очистки ОГ снижается до 50% по углеводородам после 45-60 тыс. км пробега, по CO - после 80-90 тыс. км пробега. Результаты испытаний автомобиля ГАЗ-2752-314 «Соболь» с нейтрализатором УЭХК приведены в табл. 4.4.

Таблица 4.4. Результаты испытаний автомобиля ГАЗ-2752-314 «Соболь» с нейтрализатором

| Содержание в ОГ токсичных веществ, г/км | |||

| СО | СН | NOx | СН + NOx |

| 0,337 | 0,076 | 0,889 | 0,965 |

Управление по сигналу Х-зонда сопровождается периодическим изменением состава смеси, причем колебания а относительно α=1 не превосходят±0,03. Эти колебания состава смеси вместе с инерционностью всей системы на переходных режимах приводят к тому, что реальная величина коэффициентов преобразования составляет приблизительно 90%.

На новых системах нейтрализации и автоматизированного управления подачей бензина иногда устанавливают по два λ-зонда, т.е. до и после нейтрализатора. Это позволяет решить ряд задач, в том числе скорректировать управление по сигналу первого λ-зонда и уменьшить амплитуду периодических колебаний, а следовательно, увеличить каталитические превращения NO, CO и CmHn.

Снижение выброса CmHn при пуске и прогреве двигателя. При использовании каталитических нейтрализаторов дальнейшее снижение выброса NO может быть получено путем применения рециркуляции, а уменьшение выброса CO - путем исключения режимов работы на богатых смесях.

Сложнее обеспечить выполнение перспективных норм на выброс СН. В первую очередь это связано с большой эмиссией СН на режимах пуска и прогрева. Современный двигатель с каталитическим трехкомпонентным нейтрализатором при испытаниях по американскому циклу в течение первых 100 с выбрасывает 80% CmHn от общего количества (за все испытание). При введении норм «Евро-3» предполагается начинать отбор газов для анализа сразу после запуска двигателя, а время работы на XX увеличить.

В первой фазе испытаний каталитический нейтрализатор не работает, так как температура в нем недостаточно высока. Кроме того, двигатель в это время работает на обогащенных смесях и в ОГ нет кислорода, необходимого для окисления CmHn в нейтрализаторе.

Ускоренный прогрев нейтрализатора достигается путем его установки ближе к двигателю, термоизоляцией системы выпуска между ним и выпускным клапаном, его электрическим подогревом, подогревом путем сжигания перед ним топлива в горелке, уменьшением опережения зажигания с целью увеличения температуры ОГ. λ-зонд начинает работать при температуре 300°С, поэтому для него все чаще применяют электрический подогрев.

В некоторых случаях используется так называемый стартовый нейтрализатор, который имеет меньшие размеры, чем основной. При параллельном расположении стартового нейтрализатора во время прогрева двигателя весь поток ОГ направляется в этот нейтрализатор, который быстро прогревается и начинает эффективно работать. Затем по мере прогрева двигателя поток ОГ специальной заслонкой направляется в основной нейтрализатор.

Положительный эффект при последовательном включении стартового нейтрализатора достигается вследствие его расположения перед основным нейтрализатором, т.е. ближе к выпускному коллектору, и меньших размеров, а значит и более быстрого прогрева.

Объем мирового производства катализаторов составляет 500-800 тыс. т в год; выпускается 250 основных типов катализаторов, каждый из которых имеет ряд разновидностей. Между однородными по назначению катализаторами, производимыми в различных странах или разными фирмами, также имеются определенные различия.

Требования к катализатору. Подбирая катализатор, необходимо учитывать температуру реакции и продолжительность нахождения газов в реакционной камере, обеспечивающие необходимую степень превращения, а также устойчивость катализатора к высоким температурам, т.е. к воздействию горячих ОГ, потерю активности катализатора, промежуток времени и действие определенных катализаторов и высоких температур, при которых они проявляются, способы восстановления или замены катализатора после неизбежной потери активации.

Катализатор должен обеспечивать достижение максимальной активности по тяжелым CmHn в температурном диапазоне 250-450°С, выдерживать без потери активности кратковременное повышение температуры в пределах 100-1000°С, сохранять активность даже при наличии в ОГ свинца и серы, исключать даже при полной нагрузке значительные потери давления и тем самым мощности двигателя (потеря мощности не более 5%), иметь малый вес и достаточную механическую прочность, обеспечивающую устойчивость в процессе эксплуатации, обладать сроком службы, равным сроку службы двигателя. Стоимость нового катализатора и регенерации старого должна быть не очень высокой. Объемная нагрузка реакционной камеры представляет собой продолжительность контакта реагента с катализатором или пространственную скорость. Это значение получают при сопоставлении количества ОГ (м3/ч) с объемом катализатора: чем меньше объемная нагрузка, тем более успешно протекает реакция и тем выше степень превращения.

Температура реакции в присутствии катализатора. Достаточная реакционная способность при дожигании ОГ в присутствии катализатора достигается только при определенных температурах, которые зависят от вида компонентов ОГ и катализатора.

При окислении CO в присутствии определенного катализатора при температуре 50°С в углекислый газ превращалось только 25%, а при 250°С - уже 95% СО. Примерно такая же степень превращения отмечалась в отношении СН, но при более высоких температурах (200 и 450°С).

У автомобильного двигателя температура ОГ при различных нагрузках и режимах работы различна. У ДВС с искровым зажиганием на режимах холостого хода она составляет в среднем 285-315°С, при половине номинального числа оборотов КВ - 530-600°С, а при полной нагрузке - 750-800°С. При отказе одной свечи температура может подняться до 1100°С.

Большинство катализаторов не обладают достаточной устойчивостью при высокой температуре. Их необходимо защищать от перегрева с помощью обводных трубопроводов с регулируемыми заслонками. При запуске необходим возможно более быстрый нагрев катализатора, чтобы низкая степень превращения, имеющая место при низких температурах, сохранялась лишь непродолжительное время. Обводной канал в данном случае не используется. Оснащение системы нейтрализации Х-зондом обеспечивает существенное улучшение процесса снижения вредных выбросов до уровня перспективных норм. Наиболее перспективным является адсорбционно-каталитический нейтрализатор типа DENOX, обеспечивающий эффективную работу как на бедных смесях, так и при α < 1.

Адсорбер предназначен для улавливания паров бензина, благодаря чему обеспечивается замкнутый цикл и изоляция топливной системы от атмосферы. Адсорбер состоит из угольного адсорбера и электромагнитного клапана продувки. Клапан управляется с ЭБУ по определенному алгоритму в зависимости от режима работы двигателя. Современные автомобили для предотвращения утечки в атмосферу паров топлива оснащаются устройством их улавливания.

Система улавливания паров бензина приведена на рис. 4.12. Устройство представляет собой емкость, заполненную активированным углем, который способен достаточно долго поглощать пары топлива, но требует время от времени продувки свежим воздухом. Для этой цели угольный фильтр соединен шлангом с ВТ. Соединение шланга с фильтром управляется клапаном продувки. При открытом клапане продувки воздух с парами топлива всасывается из фильтра в ВТ.

Рис. 4.12. Система улавливания паров топлива: 1 - дроссельная заслонка 2 - воздушный фильтр; 3 - клапан емкости; 4 -трубопровод; 5 - адсорбер; 6 - трубопровод; 7 - предохранительный клапан; 8 - дифференциальный регулятор давления; 9 - топливный бак; 10 - трубопровод; 11 - клапан; 12 - впускной трубопровод; 13 - активированный уголь

В системе применен метод улавливания паров бензина адсорбером. Он установлен в моторном отсеке, соединен трубопроводами с топливным баком и дроссельным патрубком и рассчитан на пробег 80 тыс. км. На крышке адсорбера расположен электромагнитный клапан, который по сигналам ЭБУ переключает режимы работы системы. Когда двигатель не работает, электромагнитный клапан закрыт и пары бензина из топливного бака по трубопроводу подводятся к адсорберу, поглощающему гранулированным активированным углем.

При работающем двигателе блок управления открывает и закрывает электромагнитный клапан импульсами с частотой 16 Гц. При создании в топливном баке избыточного давления паров топлива они из топливного бака поступают по паропроводу в адсорбер, где удерживаются активированным углем до включения режима продувки адсорбера. Управление продувкой осуществляет ЭБУ при помощи электромагнитного клапана. ЭБУ регулирует степень продувки адсорбера в зависимости от режима работы двигателя, подавая на клапан сигнал с изменяемым периодом следования импульсов. При включении продувки адсорбера пары бензина по шлангу через штуцер агрегата дроссельной заслонки поступают в ВТ для приготовления горючей смеси. ЭБУ включает электромагнитный клапан продувки при определенных условиях.

Когда клапан открыт, то он перекрывает подачу паров бензина и открывает отверстие для доступа в адсорбер воздуха. Происходит продувка адсорбера. Смесь паров бензина с воздухом отбирается из адсорбера по шлангу в дроссельный патрубок.

Скважность импульсов, подаваемых ЭБУ на клапан, может изменяться от 0 до 100%. Если скважность равна 0%, то это означает, что клапан не открывается и продувки адсорбера нет. Если скважность 100% - клапан практически не закрывается и происходит полная продувка адсорбера. Чем выше расход воздуха двигателем, тем больше объем допускаемой продувки.

ЭБУ включает электромагнитный клапан продувки при следующих условиях: температура охлаждающей жидкости выше 75°С; система управления топливоподачей работает в режиме замкнутого цикла; скорость движения автомобиля выше 10 км/ч. После включения продувка продолжается до полного открытия дроссельной заслонки, тогда клапан закрывается.

Чем выше расход воздуха, тем больше длительность импульсов включения клапана. После включения клапана критерий скорости изменяется: клапан отключится только при снижении скорости до 9 км/ч; при этом открытие дроссельной заслонки превышает 2%. Этот фактор в дальнейшем не имеет значения, если он не превышает 99%. При полном открытии дроссельной заслонки ЭБУ отключает клапан продувки адсорбера.

Когда двигатель работает в номинальном режиме, ЭБУ включает систему продувки адсорбера паров бензина, чтобы удалить их из резервуара. В ином случае адсорбер будет насыщаться парами бензина и они будет конденсироваться в жидкую фазу. В системе применен метод улавливания паров бензина адсорбером 5, представляющим собой емкость с активированным углем. Адсорбер установлен в моторном отсеке и сообщен трубопроводом 6 с топливным баком и трубопроводом 4, с впускным трубопроводом 12. Электромагнитный клапан 3 управляется по сигналам ЭБУ.

Уголь в адсорбере 5 поглощает проходящее топливо, содержащееся в парах. Поступление топлива из емкости к двигателю сопровождается одновременной подачей в адсорбер воздуха, поглощающего топливо. Из емкости обогащенный углеводородами воздух проходит через клапан 3 и поступает во впускной трубопровод 12 для сжигания.

При неработающем двигателе электромагнитный клапан закрыт и пары бензина из топливного бака по трубопроводу подводятся к адсорберу, где они поглощаются гранулированным активированным углем.

При работе двигателя ЭБУ включает на определенное время электромагнитный клапан продувки 3 адсорбера. Наружный воздух входит в адсорбер, насыщается парами бензина и поступает в задроссельное пространство ВТ. По мере расходования бензина в топливном баке 9 создается разрежение и наружный воздух через адсорбер 5 проходит в двухходовой клапан, где открывает обратный клапан. Далее воздух через гравитационный клапан и сепаратор поступает в топливный бак 9.

Объем применяемого сепаратора (100 мл) недостаточно велик, и при определенных условиях (например, при стоянке автомобиля с полностью заправленным баком на солнце или в жарком помещении в течение длительного времени) часть жидкого топлива может попасть в адсорбер, что приведет к его переполнению и преждевременному выходу из строя. Вот почему бак на этих автомобилях не рекомендуется заправлять «под крышку».

Гравитационный клапан предотвращает выход топлива через систему вентиляции в отсек двигателя при опрокидывании автомобиля в случае аварии. Клапан не требует обслуживания; необходимо лишь первоначально проконтролировать его правильную установку - конусообразным торцом вертикально вниз, при этом штуцеры должны быть направлены горизонтально. Если по ошибке клапан смонтировали перевернутым, он закроется и разобщит полость бака с атмосферой. Тогда по мере выработки бензина бак будет деформирован давлением окружающего воздуха. К аналогичным последствиям приводит пережатие вентиляционных трубок при монтаже или их повреждение во время эксплуатации.

Двухходовой клапан необходим, чтобы поддерживать небольшое избыточное давление в баке во избежание перегрузки адсорбера. При увеличении разрежения в баке клапан открывается для подачи воздуха. Клапан позволяет использовать невентилируемые крышки горловины бака. Предохранительный клапан предназначен для аварийного сброса значительного давления при использовании бензина.

Сепаратор, гравитационный, аварийный и двухходовой клапаны установлены за декоративной облицовкой бака в багажном отделении седана ВАЗ-21073, за левой боковиной багажного отсека на универсале ВАЗ-21044, за правой боковиной обивки на «Ниве» ВАЗ-21214.

Топливные пары проходят через систему шлангов от горловины бака через сборник испарений и клапан антикрена к адсорбирующему угольному фильтру. Он адсорбирует топливные пары и устанавливается вместе с клапаном, который предотвращает утечку паров топлива при неработающем двигателе.

Угольный адсорбер. Пары топлива из топливного бака поступают к верхней части угольного адсорбера и соединяются с активированным углем. Воздух выходит через канал в основании устройства. В зависимости от температуры угольный адсорбер может собирать до 90 г топлива.

Клапан системы контроля испарений размещается между адсорбером и ВТ. Вместо вакуумного клапана установлен электрический. Все применяемые датчики температуры выполнены на основе полупроводниковых резисторов, имеющих отрицательный коэффициент сопротивления. Клапан очистки емкости (рис. 4.13) содержит корпус 1, выполненный из противоударного пластика, и крышку 2, образующие рабочую полость, подключенную через штуцеры подвода 5 и отвода 13 паров топлива с системой улавливания паров топлива. Клапан через штуцер 13 сообщен с ВТ. Наличие разрежения в соединительной магистрали является условием его работы.