Для регулировки выключателя надо ослабить винты крепления, повернуть выключатель до упора по часовой стрелке, затем повернуть выключатель против часовой стрелки до щелчка. Не изменяя положения выключателя, следует затянуть его винты крепления.

Для регулировки исходного положения дроссельной заслонки надо ослабить контргайку ее регулировочного винта и вывернуть регулировочный винт так, чтобы дроссельная заслонка полностью закрылась. Затем ввернуть регулировочный винт до соприкосновения дроссельной заслонки с ее рычагом управления, после чего довернуть винт на 1/4 оборота. Наконец, затянуть контргайку, стараясь при этом не изменить положение регулировочного винта дроссельной заслонки.

Регулировка требуется только в случае очевидного нарушения заводской установки или если есть основание считать ее нарушенной при неквалифицированном вмешательстве.

Базовая установка начального положения дроссельной заслонки на различных автомобилях имеет свою специфику. Она имеет много общего и базируется на двух основных принципах: дроссельная заслонка должна быть практически полностью закрыта, т.е. перетечка воздуха вокруг кромок заслонки должна быть минимальной. Необходимая величина зазора при открытии дроссельной заслонки связана с требованием отсутствия «закусывания» ее кромок о стенки ВТ.

Регулировка пускового устройства. Подключают к регулятору управляющего давления амперметр и включают зажигание. На прогретом двигателе сила тока должна быть равна нулю. Если этого нет, то следует проверить состояние ДТОЖ. Разъединяют разъем коммутатора системы зажигания, отсоединяют разъем от ДТОЖ, подключают резистор сопротивлением 2,5 кОм между разъемом и «массой» (имитация температуры охлаждающей жидкости 20°С).

Включают стартер на 3 с и оставляют зажигание включенным. При этом ток должен возрасти до 20-28,5 мА и оставаться неизменным в течение примерно 4 с после окончания работы стартера. Спустя 20 с сила тока должна снизиться до его значения при прогреве двигателя 11-15 мА. Если результат измерения не соответствует норме, то следует проверить поступление сигнала пуска двигателя на вывод управляющего реле. Напряжение между выводом и «массой» должно быть около 10 В. При отсутствии напряжения пуска проверяют состояние проводов, соединяющих стартер и реле управления, реле управления и ЭБН, реле управления и ЭБУ.

Проверка датчика температуры охлаждающей жидкости. Исправность датчика проверяют по падению напряжения в цепи датчика при различных температурах.

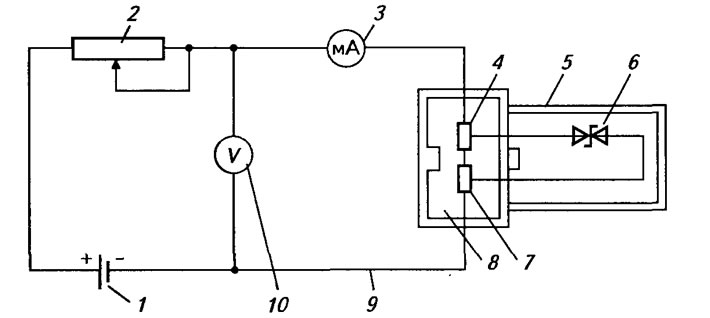

Электрическая схема проверки датчика температуры (рис. 5.13) содержит аккумуляторную батарею 1, переменный резистор 2 сопротивлением 10 кОм, вольтметр 10, микроамперметр 3 и датчик 5, снабженный разъемом 8 с контактами 4 и 7.

Резистором 2 по микроамперметру 3 следует установить ток 1,0-1,5 мА. При температуре +25°С вольтметр 4 должен показывать напряжение 2,970-3,022 В. Изменяя окружающую температуру датчика, необходимо провести замеры по падению напряжения вольтметром 70. При температуре -40°С оно должно составлять 2,207-2,392 В, а при +90°С - 3,642-3,737 В.

Рис. 5.13. Электрическая схема проверки датчика температуры охлаждающей жидкости: 1 - аккумуляторная батарея; 2 - резистор; 3 - микроамперметр; 4 - контакт; 5 - датчик; 6 - сопротивление; 7 - контакт; 8 - разъем; 9 - электрическая цепь; 10 - вольтметр

Для этого надо отсоединить разъем от ДТОЖ, проверить сопротивление датчиков с помощью омметра, соединенного с «массой». Эту операцию следует провести при двух-трех значениях температуры. Далее необходимо проверить провода, идущие от ДТОЖ и регулятора управляющего давления к ЭБУ. При исправных проводах, датчике и регуляторе XX необходимо заменить ЭБУ.

Вначале необходимо измерить падение напряжения относительно «массы» на обоих выводах разъема, подсоединенного к датчику (измерение выполняют с помощью тонких щупов или иголки с тыльной стороны разъема). При включенном зажигании на «массовом» проводе разъема напряжение не должно превышать 0,1 В. Если оно увеличивается до 0,2-0,3 В, то необходимо проверить качество «массового» провода от датчика и соединение его с «массой» автомобиля. Напряжение на другом проводе при температуре охлаждающей жидкости -20°С равно 4,5-4,8 В. При полностью прогретом двигателе напряжение должно быть 0,5-0,9 В. При получении сильно отличающихся значений необходимо отсоединить разъем от датчика и замерить сопротивление непосредственно между его выводами.

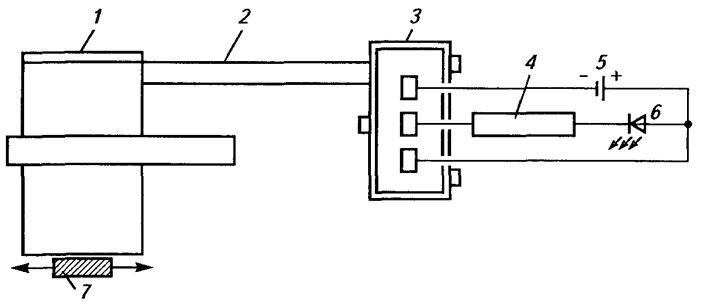

Проверка датчика положения КВ. Для проверки индукционного датчика частоты вращения КВ (рис. 5.14) необходимо отсоединить разъем его кабеля и включить осциллограф. Амплитуда сигнала при прокрутке стартером должна достигать напряжения не менее 1 В, а форма сигнала определяется конструкцией маркерного диска. При отсутствии осциллографа можно воспользоваться мультиметром в режиме измерения переменного тока, но предпочтительнее осциллограф.

Рис. 5.14. Электрическая схема проверки датчика положения коленчатого вала: 1 - датчик; 2 - электрическая цепь; 3 - штекерная колодка; 4 - резистор; 5 - аккумуляторная батарея; 6 - светодиод; 7 - металлическая пластина

Если сигнал слабый, то необходимо проверить зазор между сердечником датчика и маркерным диском, который обычно составляет 1,0±0,5 мм, а также состояние самого маркерного диска. Отсутствие сигнала или очень малая его амплитуда (порядка нескольких десятков милливольт) говорит о неисправности датчика либо о наличии короткого замыкания в его кабеле.

Если работа датчика частоты вращения КВ основана на эффекте Холла или датчик выполнен на основе оптической пары, то необходимо проконтролировать осциллографом наличие сигнала на его выходе. Форма сигнала определяется также конструкцией магнитного экрана или маркерного диска. В любом случае должны быть прямоугольные импульсы с амплитудой, почти всегда равной напряжению питания датчика. Обычно используется одно из трех значений питающего напряжения - 5, 9 или 12 В.

Проверка датчика расхода воздуха. Для проверки датчика надо измерить напряжение между двумя штекерами разъема измерителя расхода воздуха, которое должно быть 12 В. Разъединить разъем измерителя массы воздуха и измерить сопротивление между штекерами разъема измерителя, которое в зависимости от положения потенциометра регулировки качества (состава) смеси должно быть в диапазоне 0-1000 Ом. Если хотя бы одно из значений сопротивления не соответствует норме, следует проверить цепь подвода напряжения питания к измерителю.

При возникновении неисправностей датчика или его цепей блок управления переходит на резервный режим работы по данным, занесенным в память блока управления.

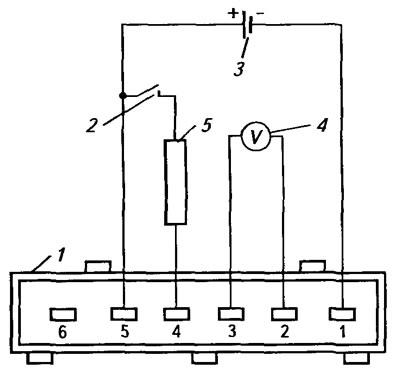

Исправность датчика можно проверить, собрав электрическую схему проверки (рис. 5.15) двигателя прибором ДСТ-2М. Неисправный датчик массового расхода воздуха подлежит замене. Электрическая схема содержит штекерный разъем 1 с контактами 1-6 датчика, вольтметр 4, выключатель 2, платиновую нить (резистор) 5 и систему питания 3.

Рис. 5.15. Электрическая схема проверки ДМРВ: 1 - штекерный разъем; 2 - выключатель; 3 - система питания; 4 - вольтметр; 5 - резистор

При подключении источника питания вольтметр должен показывать 1,3-1,4 В, а при кратковременном включении выключателя 2-8 В. Платиновая нить 5 при этом разогревается до красного цвета.

Проверка датчика кислорода проводится при достижении им рабочей температуры 350±50°С с использованием газоанализатора, осциллографа, цифрового вольтметра и омметра.

Контролируются следующие параметры:

- при значении α=0,9 (обогащенная горючая смесь) напряжение на сигнальном проводе должно быть не менее 0,65 В;

- при значении α=1 (обедненная горючая смесь) напряжение на сигнальном выводе должно быть не более 0,25 В;

- время срабатывания при обедненной горючей смеси - не более 250 мс;

- время срабатывания при обогащенной горючей смеси - не более 450 мс;

- сопротивление при температуре 350±50°С - не более 10 кОм.

Ресурс кислородного датчика не превышает 70 тыс. км. при удовлетворительном качестве топлива. Об остаточном ресурсе в первом приближении можно судить по амплитуде изменения напряжения на сигнальном проводе датчика, приняв за 100% амплитуду 0,9 В. Изменение напряжения наблюдают по осциллографу или специальному индикатору.

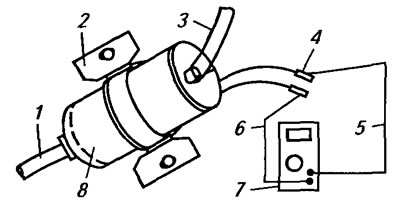

Работоспособность топливного насоса и его цепи питания проверяется согласно схеме на рис. 5.16. Напряжение питания отсутствует. Проверяют состояние предохранителя цепи топливного насоса, реле топливного насоса, целостность провода. Подключают положительный провод вольтметра к контакту заземления. Вращают двигатель стартером или устанавливают перемычку в обход реле топливного насоса. Максимальное напряжение не должно превышать 0,25 В.

Рис. 5.16. Схема проверки электрического бензинового насоса: 1 - трубопровод; 2 - фланец крепления; 3 - трубопровод; 4 - контакты; 5, 6 - электрическая цепь; 7 - вольтметр