Проверка регулятора давления топлива. Давление в топливной рампе можно проверить обычным манометром. На резьбовую его часть необходимо надеть шланг и затянуть его с помощью хомута. Внутренний диаметр шланга составляет 12 мм. Колпачком вывернуть золотник из штуцера топливной рампы двигателя ВАЗ-2112. Постепенно уменьшить давление и вывернуть золотник.

Манометр через штуцер соединить с системой питания при помощи шланга и затянуть его хомутом. Пустить двигатель и проверить давление топлива в магистрали. Оно должно быть в пределах 0,280-0,325 МПа (двигатель ВАЗ-2112). Далее снять вакуумный шланг с регулятора давления топлива. Оно должно возрасти на 0,02-0,07 МПа. Если давление не возросло, то регулятор давления топлива неисправен.

Подсоединив топливные трубки к рампе, соединить электрический разъем жгута форсунок. Расположив под форсунками колбы, провернуть двигатель стартером. Факелы топлива из форсунок должны быть одинаковой формы. Количество подаваемого топлива должно быть равным. Проверить качество распыления топлива. Для этого от каждой форсунки отсоединить электрический разъем и подать двумя проводами напряжение 12 В от аккумулятора. Включить зажигание, форсунки должны создавать четыре струи бензина. Если у какой-либо форсунки факел распыленного топлива отличается по форме от остальных, а также отсутствуют характерные параметры четырех струй, или количество впрыскиваемого топлива заметно различается, то такие форсунки необходимо заменить.

Датчик массового расхода воздуха. При возникшей неисправности датчика массового расхода воздуха ЭБУ сигнализирует водителю включением контрольной лампы.

Неисправность ДМРВ связана с плохим контактом выводов и соединителя ЭБУ. Для этого необходимо осмотреть соединители жгута на техническую исправность и правильность соединения, отсутствие повреждения замков, наличие правильно сформированных или поврежденных контактов и качество соединения контактов с проводом.

Далее необходимо убедиться в том, что жгут датчиков не проложен вблизи высоковольтных проводов и проверить его на наличие повреждений. Если жгут внешне соответствует необходимым требованиям, то следует пошевелить соответствующие соединители и жгут, одновременно наблюдая за прибором ДСТ-2М. Изменение состояния дисплея прибора укажет на место непостоянной неисправности.

Проверка воздушного фильтра. Засорение воздушного фильтра в системе подачи воздуха можно определить в процессе движения автомобиля. При разгоне с места с полностью открытой дроссельной заслонкой массовый расход воздуха по прибору ДСТ-2М должен изменяться около 4,7 г/с или более. Если этого нет, то необходимо проверить гидравлическое сопротивление системы подачи воздуха.

При возникновении неисправностей датчика или его цепей ЭБУ переходит на резервный режим работы по данным, занесенным в его память.

Более качественную проверку датчика можно провести при работе двигателя прибором ДСТ-2М. Неисправный датчик массового расхода воздуха подлежит замене.

Проверка ЭБН и регулятора давления топлива. ЭБН проверяется на производительность и величину развиваемого давления.

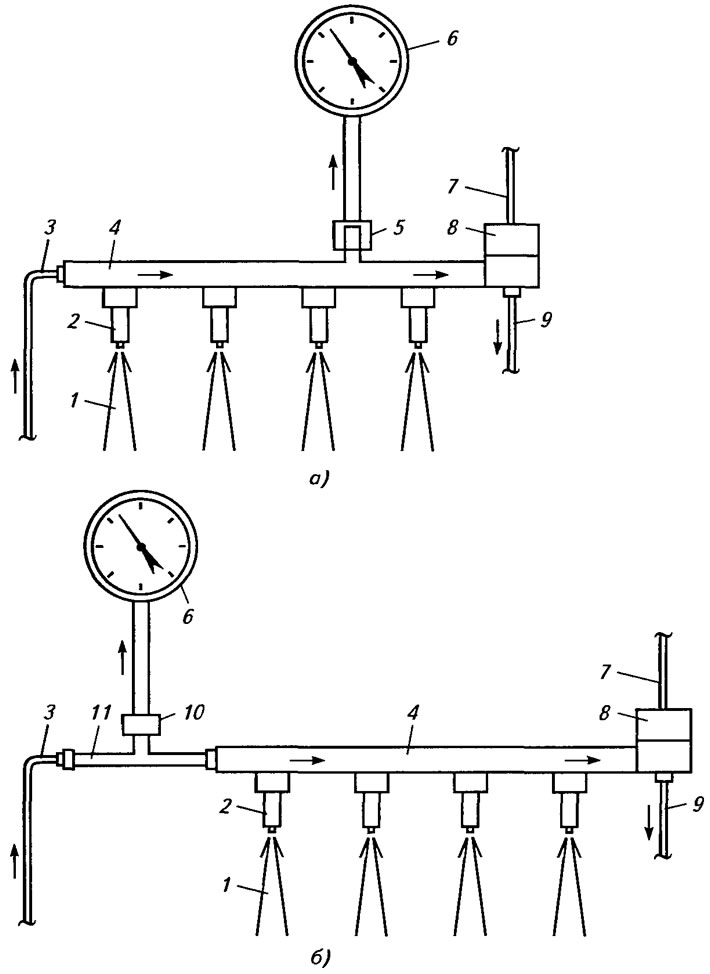

Топливная рампа большинства современных автомобилей оснащена вентилем с золотником. В этом случае подключение значительно упрощается (рис. 8.1, а).

Рис. 8.1. Проверка давления в системе впрыска: а - со штуцером; б - с тройником; 1 - топливный факел; 2 - форсунка; 3 - топливный трубопровод; 4 - топливная рампа; 5 - штуцер; 6 - манометр; 7 - вакуумный шланг; 8 - регулятор давления топлива; 9 - трубопровод возврата топлива; 10 - штуцер; 11 - тройник

Для проверки давления в топливной системе подсоединяют манометр 6, сообщенный с топливной рампой 4. Затем необходимо запустить двигатель. При работе двигателя на режимах XX давление топлива в системе должно быть 0,3+0,02 МПа. При отсоединенном вакуумном шланге 7 от регулятора 8 давление в системе составляет 0,30+0,02 МПа. Для проверки расхода топлива отсоединяют шланг 9 возврата топлива и опускают его в мерную емкость. Снимают реле управления системой впрыскивания топлива и перемыкают контакты посадочной колодки реле. Давление топлива должно быть 0,3 МПа.

На автомобилях без штуцера необходимо подсоединить манометр с тройником между топливоподающим шлангом и топливной рампой (рис. 8.1, б). Адаптер выполнен в виде тройника или переходника.

Для проверки давления необходимо использовать контрольный манометр 6 (шкала до 0,6 МПа) со штуцером 10, шлангами и вентилем. Вентиль обеспечивает возможность измерения как входного, так и выходного давления. При проверке давления топлива в системе подсоединяют шланг к каналам вентиля и дозатора-распределителя. Подсоединение к дозатору-распределителю осуществляется через специальное отверстие, закрытое резьбовой пробкой, или через штуцер ЭМФ. Давление замеряется или при работающем двигателе, или только при работающем ЭБН. В последнем случае ЭБН включают напрямую к «плюсовому» проводу аккумуляторной батареи и подводят напряжение непосредственно к клеммам «87» управляющего реле или реле включения ЭБН. Давление измеряют при закрытом вентиле на входе. Для удаления воздушных пробок из шлангов манометр при работающем ЭБН следует опустить как можно ниже.

Возможные причины недостаточного давления топлива в системе топливоподачи могут быть следующие: негерметичность топливных проводов и их соединений; сильное загрязнение фильтра тонкой очистки топлива; недостаточная производительность ЭБН; нарушение настройки регулятора давления топлива в системе.

Причинами повышенного давления подачи топлива являются: повышенное сопротивление в магистрали слива топлива; нарушение регулировки регулятора давления топлива в системе.

Схема подключения контрольного манометра содержит вентиль. Следует отсоединить от рампы топливопровод подвода топлива. Ввернуть в рампу тройник с переходным штуцером. Присоединить манометр с вентилем и шлангами к штуцерам. По собранной схеме измерить проходное управляющее давление. Для получения стабильных показаний манометра из схемы контроля удаляется воздух. После затяжки всех соединений при включенной системе питания необходимо несколько раз открыть и закрыть вентиль, опустив манометр с вентилем на соединительных шлангах как можно ниже. После удаления воздуха из системы манометр закрепить в положении, удобном для считывания его показаний.

Управляющее давление регулирует состав рабочей смеси в зависимости от режима работы двигателя: прогрев холодного двигателя; холостой ход и частичные нагрузки; полная нагрузка. При первых двух режимах управляющее давление может быть замерено непосредственно при работающем двигателе. При третьем режиме (полная нагрузка) управляющее давление замеряется косвенно, при неработающем двигателе, но при включенном ЭБН.

Проверить управляющее давление при прогреве холодного двигателя можно двумя способами. Первый способ: запустить холодный двигатель, измерить управляющее давление. Оно может быть в пределах от 0,150 до 0,165 МПа, при этом температура двигателя равна 20-30°С. Второй способ: при неработающем двигателе подсоединить к выводу «87» «плюсовой» провод аккумуляторной батареи, включив таким образом ЭБН. При неработающем холодном двигателе управляющее давление должно быть в пределах 0,05-0,15 МПа. Если измеренное давление ниже нормального, значит неисправен регулятор управляющего давления или (и) нарушен подвод разрежения к нему. Если измеренное давление превышает нормальное, то это указывает на недостаточный слив топлива или на неисправность регулятора управляющего давления. Сливную магистраль проверяют начиная с регулятора давления питания дозатора-распределителя и до бака.

Величина управляющего давления при втором режиме (двигатель прогрет, работа на XX и частичных нагрузках) проверяется при работающем на XX прогретом до рабочей температуры двигателе. Регулятор управляющего давления может быть двух видов - с подводом и без подвода вакуума. В последнем случае его называют регулятором подогрева. При отклонении управляющего давления от нормы у регулятора с подводом вакуума в первую очередь проверяют вакуумную трубку, соединяющую ВТ с регулятором. При исправной трубке приступают к проверке самого регулятора.

Управляющее давление при третьем режиме проверяется при неработающем двигателе, но при включенном ЭБН. При полной нагрузке, как и при неработающем двигателе, к регулятору управляющего давления вакуум не подводится, а производительность (давление в системе) ЭБН не зависит от частоты вращения КВ двигателя. Управляющее давление при описываемом режиме должно быть в пределах 0,27-0,31 МПа. В случае отклонения управляющего давления от нормы в первую очередь проверяют подвод (сброс) вакуума, а затем регулятор управляющего давления.

Проверка величины остаточного давления. Давление в топливной системе является одним из основных ее показателей, определяющих динамические свойства и экономичность автомобиля.

В системах непрерывного впрыска топлива нормальное остаточное давление необходимо по двум причинам. Если остаточное давление слишком низкое или его вообще нет, то нарушается непрерывность потока во всей системе питания двигателя. Отсутствие бензина или местные паровые пробки, образующиеся при пониженном давлении на горячем двигателе, затрудняют пуск двигателя вследствие обеднения рабочей смеси. Если давление слишком высокое, то ЭМФ не выключается, и после остановки двигателя бензин продолжает поступать к впускным клапанам.

При проверке остаточного давления манометр с вентилем подключается точно так же, как и при проверке давления подачи топлива. Чаще всего проверку остаточного давления совмещают с проверкой давления подачи, так как пониженное или повышенное давление подачи вызывает отклонение от нормы и величины остаточного давления. Для измерения давления в большинстве случаев необходим манометр с пределом измерения 0,40-0,45 МПа с набором различных переходников и адаптеров.

На автомобилях, не имеющих клапана, для включения манометра необходим соответствующий по присоединительным размерам тройник. Для включения ЭБН достаточно загнуть соответствующие ножки на колодке реле ЭБН в том случае, если напряжение к силовым контактам реле поступает от выключателя зажигания или другого реле. Необходимо также включить зажигание.

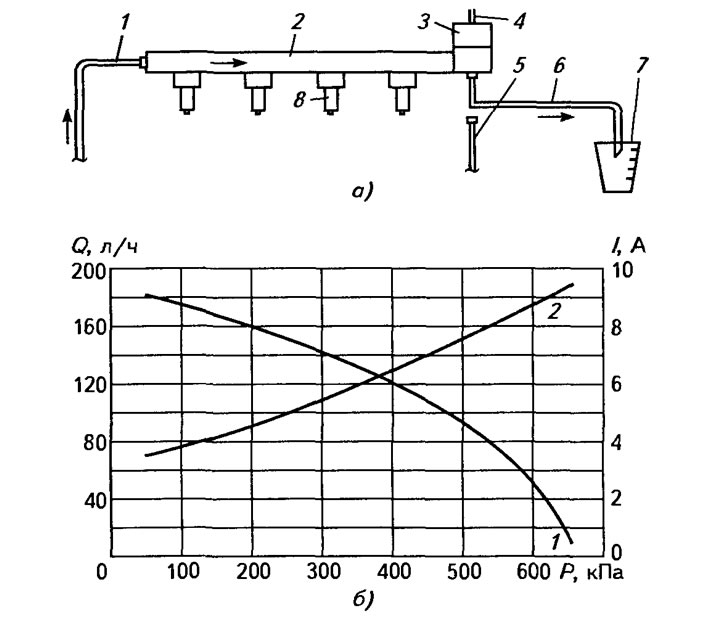

Проверка производительности ЭБН. Производительность ЭБН измеряют в соответствии с приведенной схемой (рис. 8.2), позволяющей использовать топливную магистраль с обратным сливом. Для этого необходимо отсоединить от регулятора давления топлива шланг обратного слива топлива 5. Подсоединяют к штуцеру слива шланг 6, свободный конец которого опускают в мензурку 7 объемом не менее 1,0-1,5 л. Включают топливный насос напрямую при отключенном двигателе. Если производительность насоса 120 л/ч (2 л/мин), то в мензурку должно вытечь за 30 с около 900 см3 топлива. При производительности ЭБН 100 л/ч (1,67 л/мин) за 30 с вытекает около 750 см3 топлива. Производительность ЭБН зависит от напряжения в электрической сети автомобиля, уровня топлива в баке и степени износа его деталей. ЭБН имеет большой запас по производительности, поэтому ее снижение из-за износа ЭБН обычно не сказывается на работе системы впрыска. При значительном износе ЭБН он сигнализирует об этом лишь увеличенной шумностью работы.

Рис. 8.2. Принципиальная схема проверки и диаграмма производительности ЭБН: а - схема: 1 - топливный трубопровод; 2 - топливная рампа; 3 - регулятор давления топлива; 4 - вакуумный шланг; 5 - трубопровод возврата топлива; 6 - трубопровод; 7 - мерная мензурка; 8 - форсунка; б - параметры насоса: 1 - производительность; 2 - потребляемый ток

В процессе проверки необходимо включить ЭБН и измерить количество топлива, поступившего в мерную емкость за 30 с. Обычное значение равно 0,75-1,0 л.

При проверке производительности ЭБН отсоединенный конец трубопровода подвода топлива опускают в емкость, вновь включают напрямую ЭБН, через 1 мин. отключают насос. При давлении в магистрали 0,3 МПа в емкости должно оказаться 2,3 л бензина. Напряжение на выводах ЭБН должно быть 12 В, потребляемый ток 7 А.

Если включение ЭБН без запуска двигателя затруднено, то можно осуществить эту процедуру и на работающем двигателе. Это связано с тем, что количество топлива, потребляемого прогретым двигателем на режиме холостого хода, незначительно (практически все топливо перепускается обратно в бак). Однако в этом случае необходимо вынести мерную емкость из подкапотного пространства во избежание случайного воспламенения топлива. Если производительность ЭБН окажется ниже заданной, то следует проверить состояние топливного фильтра и подающую топливную магистраль. Если фильтр и бензопровод технически исправны, то причиной недостаточной производительности может быть разрыв или трещина в подающем топливном трубопроводе внутри топливного бака (для ЭБН погруженного типа). Затем необходимо замерить расход топлива, который должен составлять 0,33 л в течение 15 с.

Регулятор давления проверяют в зависимости от величины давления в системе подачи топлива. Если давление соответствует норме или пониженное, то следует на работающем на холостом ходу двигателе снять вакуумный шланг 4 с регулятора 3. Давление должно увеличиться на 0,05-0,06 МПа. Если этого не произошло, то необходимо кратковременно пережать шланг обратного слива. Увеличение давления топлива до 0,4-0,5 МПа свидетельствует о неисправности регулятора давления. Если при пережатом шланге обратного слива давление не возрастает, следует проверить производительность ЭБН.

Если давление в системе повышено, то следует отсоединить от регулятора шланг обратного слива и временно подсоединить к нему подходящий штуцер с плотно одетым резиновым шлангом, опустив его в емкость. Если давление после пуска двигателя нормализуется, необходимо проверить провод обратного слива. Если бензопровод не засорен и отсутствуют вмятины, то неисправен регулятор давления. Для контроля остаточного давления необходимо прогреть двигатель до рабочей температуры и выключить его. После минутной паузы давление в системе должно быть не менее 0,1 МПа. Более быстрое падение давления означает утечку топлива, которая может происходить через герметичность в регуляторе давления, в обратном клапане ЭБН, а также в ЭМФ. Характеристика ЭБН приведена в табл. 8.1.

Таблица 8.1. Характеристика ЭБН автомобилей «Волга» ГАЗ-3110

| Тип насоса | Производительность ЭБН на свободный слив, л/ч | Давление нулевой подачи, МПа |

| 058464044 (Bosch) | 135 | 0,80 |

| 98Т092 (Pirburg) | 130 | 0,85 |

| 18.3780 (г.Тюмень) | 130 | 0,30 |

| 50.1139 (г.Старый Оскол) | 135 | 0,52 |

Производительность на свободный слив соответствует справочным данным. Низкое давление ЭБН (г.Тюмень) сопровождается его нагревом и шумностью и работает шесть месяцев.

Проверка форсунок. Характерной особенностью работающих на двигателе форсунок является шум или их вибрация. Эти параметры зависят от частоты вращения КВ и могут быть проверены с помощью стетоскопа.

Подтверждение работоспособности ЭМФ можно получить путем осторожного прикосновения к ним. Если специфические вибрации той или иной ЭМФ отсутствуют, то необходимо проверить исправность соответствующего штекерного разъема ЭМФ, а также прохождение сигнала открытия ЭМФ.

На двигателе без демонтажа ЭМФ можно проверить только сопротивление ее обмотки и измерить сопротивление между ее контактами, которое должно быть 4 или 12-16 Ом. Для более точного контроля технического состояния форсунки (производительности, герметичности, формы конуса распыления) ее необходимо демонтировать. Для этого отсоединить колодку от ЭМФ, снять ее, отвернув крепящие гайки. Для проверки производительности и формы факела распыления топлива ЭМФ следует демонтировать топливный трубопровод в сборе. Под каждой ЭМФ следует расположить мерные емкости, отключить низковольтный разъем от катушек зажигания, включить зажигание и перевести выключатель зажигания в положение «Стартер».

Подключить ЭБН к топливной емкости через шланг со специальным штуцером и к источнику питания. К штекерному разъему форсунки подсоединить специальный проверочный кабель, один из проводов которого снабжен зажимом, а другой - щупом (проводом).

Проверка производительности. Прежде всего необходимо отсоединить разъемы форсунок. Расположить под проверяемой ЭМФ мерную емкость Далее перемкнуть контакты колодки реле управления системы впрыска и подать от аккумулятора к форсунке питание 12 В (по двум проводам). Измерить расход топлива. Аналогичным образом проверяют другие ЭМФ и сравнивают количество топлива, поданное каждой ЭМФ. Расход топлива приблизительно равен 2,0±0,25 л за 60 с.

Проверка формы факела. Для проверки формы факела распыления топлива ЭМФ необходимо демонтировать распределительный трубопровод в сборе. Под форсунку подставить соответствующую емкость и включить зажигание, не пуская двигатель. Отключить низковольтный разъем от катушек зажигания. Включить зажигание и перевести выключатель в положение «Стартер».

Подключить шунтирующий провод к контактам колодки диагностики. Подключить проверочный кабель к аккумуляторной батарее и проверить, обладает ли струя впрыскиваемого топлива необходимой формой. Сравнить форму факела распыления форсунок. Незначительное отклонение формы факела одной из ЭМФ от других означает ее неисправность.

Закрепить ЭМФ над мензуркой и включить ее. Проверить угол конуса распыления топлива и производительность ЭМФ, которые должны быть соответственно около 80° и 93±11 см3/мин при давлении топлива в системе 0,3 МПа и (85±10) см3/мин при давлении топлива 0,25 МПа.

Проверка герметичности. Отсоединить проверочный кйбель от аккумуляторной батареи. В течение 1 мин. при давлении 0,3 МПа допускается вытекание не более 1 капли топлива. По окончании проверки подсоединить проверочный кабель.

Если ЭМФ не открывается или негерметична, то ее следует заменить. У рабочих ЭМФ следует проверить герметичность и равномерность впрыскивания топлива. Для проверки герметичности ЭМФ после остановки двигателя следует извлечь их из гнезда. При остаточном давлении топлива в системе из распылителей ЭМФ в течение 15 с не должно вытекать топливо. При перебоях в работе двигателя проверить равномерность впрыскивания Tonjftn-ва ЭМФ,'"предварительно удостоверившись в соответствии компрессии в цилиндрах требуемому значению. ЭМФ вывернуть из гнезд и поместить в мензурки.

Негерметичность форсунки приводит к повышенному расходу топлива, плохому пуску двигателя, троению или детонации на холостом ходу. Диагностируется путем замера СО, на нормальном работающем двигателе значение CO не должно превышать 0,3%. Одна негерметичная форсунка дает прибавку в показаниях CO примерно 1,0-1,5%.

Проверка равномерности подачи. Необходимо включить ЭМФ до наполнения мензурок, затем вылить топливо из мензурок и снова проверить форсунки, пока уровень топлива в мензурках не достигнет примерно 14 см3. При этом разница между большим и меньшим объемами топлива в мензурках не должна превышать 15%. Если в какой-либо мензурке эта разница окажется больше, то ЭМФ следует заменить на новые и снова проверить равномерность впрыскивания топлива ЭМФ. При отсутствии новой ЭМФ следует произвести перестановку форсунок и вновь проверить равномерность впрыскивания топлива. Если снова обнаружится большая разница по уровню топлива в мензурках, то необходимо проверить регулятор XX.

Проверка сопротивления. Отсоединить штекер от форсунки и измерить омметром сопротивление между ее контактами. Сопротивление обмотки исправной ЭМФ, измеренное между ее контактами, при температуре 20°С составляет 3-4 или 13-16 Ом.

Импульсы, управляющие работой ЭМФ, формируются при открытии дроссельной заслонки (20 импульсов, равнорасположенных в пределах угла от закрытого положения заслонки до 60°). Длительность этих импульсов зависит от скорости открытия дроссельной заслонки. На ЭМФ поступает сигнал в виде уровня напряжения, практически равного напряжению питания при пониженных температурах жидкости в системе охлаждения во время старта двигателя. Время поступления сигнала, т.е. продолжительность открытого состояния ЭМФ, зависит от продолжительности старта, паузы между повторными стартами и температуры жидкости.

При снятии ЭМФ следует соблюдать осторожность, чтобы не повредить штекеры соединителя и распылители. ЭМФ не разбирается. Не допускается погружение ее в моющие жидкости, так как она содержит электрические узлы. Не допускается попадание моторного масла во внутрь ЭМФ. Через 50-60 тыс. км эксплуатации автомобиля форсунки следует отремонтировать. В корпусе ЭМФ размещен пластмассовый фильтр с очень мелкой сеткой. Фильтр удерживается в корпусе разрезным пружинным кольцом, которое в свою очередь упирается в четыре выступа в корпусе (корпус деформирован в четырех точках). Далее в корпус помещают клапан с седлом, пружиной и другими деталями. Окончательная операция сборки ЭМФ - завальцовка нижней кромки корпуса. ЭМФ представляет собой неразъемный узел и в случае отказа его можно только заменять на новый.

ЭМФ с кольцом запрессовывают в латунный держатель, ввернутый в головку блока цилиндров. На держателе специальных ЭМФ размещен пластмассовый наконечник, при помощи которого организуется поток воздуха вдоль форсунки - изнутри воздух поступает через специальный канал в головке блока к двум отверстиям диаметром 3 мм в держателе.

Небольшое превышение усилия приводит к разрушению пластмассового наконечника. Резиновое кольцо удерживает ЭМФ в держателе, обеспечивая при этом подвижность, и одновременно является уплотнителем, препятствующим подаче наружного воздуха.

Уплотнительное кольцо со временем твердеет (старение резины) и изнашивается, в результате возможен подсос наружного воздуха со всеми нежелательными последствиями: затрудненный пуск, потеря мощности, перегрев двигателя.

Извлекать ЭМФ из держателя удобнее всего при помощи специального съемника. Для этого навинчивают гайку на ЭМФ и вращают ее. Если при вращении гайки одновременно начинает вращаться ЭМФ, то надо поджать ЭМФ через кольцо к держателю, используя отверстие в гайке. Затем ЭМФ извлекают с помощью воротка, вставленного в отверстие гайки, навернутой на ЭМФ.