Заўвага. Вытворцы рэкамендуе правяраць наяўнасць дэфармацый у адтулінах пад балты на блоку, а таксама канцэнтрычнасць і сувоснасць адтулін пад карэнныя падшыпнікі. Паколькі для гэтага патрабуюцца спецыяльныя вымяральныя прыборы, праверка павінна праводзіцца ў аўтарамонтнай майстэрні.

1. Перад праверкай блок павінен быць ачышчаны, як апісана ў раздзеле 15.

2. Візуальна праверце, ці няма на блоку расколін і слядоў карозіі. Праверце стан разьбярства ў адтулінах пад балты. Акрамя таго, рэкамендуецца праверыць наяўнасць утоеных расколін у аўтарамонтнай майстэрні, дзе маецца адмысловае абсталяванне для гэтых мэт. Пры выяўленні дэфектаў блок павінен рамантавацца (калі гэта магчыма) ці замяняцца.

3. Праверце, ці няма драпін і слядоў ізаляцыі на сценках цыліндраў.

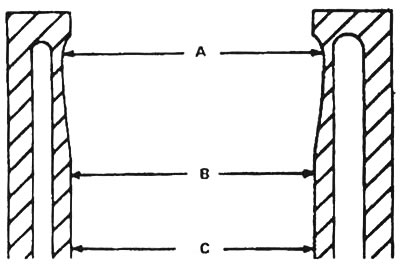

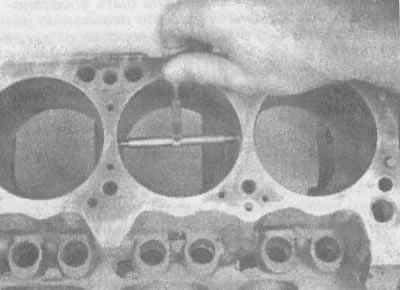

4. Вымерайце дыяметр кожнага цыліндра ў верхняй яго частцы (адразу пад выступам), у цэнтры і ўнізе, паралельна восі каленчатага вала (гл. ілюстрацыі).

16.4а. Вымерайце дыяметр кожнага цыліндру пад выступам, ад выпрацоўкі (А), у цэнтры (У) і ўнізе (З) |

16.4б. Здольнасць "адчуваць", калі нутромер усталёўваецца ў патрэбным становішчы, прыходзіць з часам, так што працуйце павольна і паўтарайце праверку датуль, пакуль вы не будзеце ўпэўненыя ў правільнасці вынікаў вымярэння |

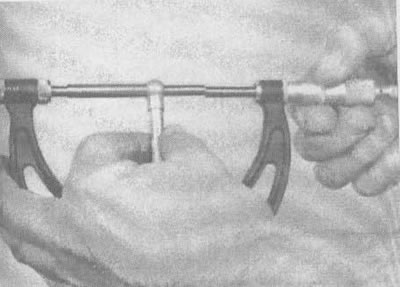

16.4в. Затым дыяметр нутромера вымяраецца мікраметрам для вызначэння значэння дыяметра

Заўвага. Гэтыя вымярэнні не варта праводзіць, усталяваўшы блок асобна на стэндзе для рухавіка - цыліндры будуць дэфармавацца і вымярэнні будуць недакладнымі.

5. Далей вымерайце дыяметры кожнага цыліндру ў тых жа месцах, але ўжо папярок восі каленчатага вала. Параўнайце вынікі з "Тэхнічнымі дадзенымі".

6. Калі ў вас няма патрабаваных дакладных вымяральных прыбораў, зазоры паміж поршнямі і сценкамі цыліндраў могуць быць вызначаны (хоць і не вельмі дакладна) з дапамогай набору мацаў. Стандартны набор, які звычайна прадаецца ў крамах запасных частак, складаецца з мацаў рознай таўшчыні даўжынёй 12 цаляў.

7. Для праверкі зазору абярыце мац і ўстаўце яго ў цыліндр з які адпавядае поршнем. Поршань павінен быць усталяваны ў сваім нармальным працоўным становішчы. Шчуп павінен знаходзіцца паміж поршнем і цыліндрам на адной з упартых паверхняў (пад кутом 90° да адтуліны пад палец поршня).

8. Поршань павінен праслізгваць ўнутры цыліндру (пры ўстаўленым маце) з умераным супрацівам.

9. Калі ён падае ўніз ці слізгае без супраціву, значыць, зазор занадта вялікі і поршань неабходна замяніць. Калі поршань заядае ў ніжняй частцы цыліндру і вольна праходзіць уверсе, мае месца конусность цыліндру. Калі назіраюцца вобласці заедания пры кручэнні поршня са мацам у цыліндры, мае месца овальность цыліндру.

10. Паўтарыце гэтую працэдуру для астатніх поршняў і цыліндраў.

11. Калі на сценках цыліндраў маюцца прыкметныя драпіны і сляды ізаляцыі або калі іх авальнасьць або конусность перавышае дапушчальныя значэнні з "Тэхнічных дадзеных", аддайце блок цыліндраў у аўтарамонтную майстэрню для расточвання і хонінгавання цыліндраў. Пасля расточвання неабходна ўсталёўваць поршні і кольцы большага дыяметра.

12. Калі цыліндры знаходзяцца ў досыць добрым стане і не зношаныя звыш дапушчальных меж і калі можа быць усталяваны патрабаваны зазор паміж поршнямі і цыліндрамі, расточванне цыліндраў не патрабуецца. Усё, што патрабуецца ў гэтым выпадку - гэта хонінгаванне (гл. раздзел 17).