Заўвага. Калі рухавік моцна пераграваўся, галоўка цыліндраў можа быць дэфармаваная (гл. Пункт 12).

Ачыстка

2. Выдаліце рэшткі пракладак і ўшчыльняльнікаў з паверхняў галоўкі цыліндраў, спалучаных з пракладкай, впускным і выпускным калектарамі. Будзьце ўважлівыя і не пашкодзіце галоўку цыліндраў. Можна выкарыстоўваць змякчальныя пракладкі і якія палягчаюць зняцце спецыяльныя вадкасці для зняцця пракладак, якія прадаюцца ў аўтакрамах.

3. Выдаліце адклады, якія ўтварыліся, з каналаў для астуджальнай вадкасці.

4. З дапамогай цвёрдай драцяной шчоткі прачысціце розныя адтуліны, каб выдаліць якія ўтварыліся там адклады.

5. З дапамогай метчыка падыходнага памеру праганіце разьбу і выдаліце з усіх разьбовых адтулін іржу і рэшткі разьбовых ушчыльняльнікаў, калі яны тамака маюцца. Пры наяўнасці сціснутага паветра выкарыстайце яго для выдалення які ўтварыўся пры гэтым бруду.

Увага! Пры выкарыстанні сціснутага паветра апранайце ахоўныя акуляры.

6. Ачысціце разьбярства нітаў або шпілек стоек затамкавых каромыслаў драцяной шчоткай.

7. Прамыйце галоўку цыліндраў растваральнікам і старанна яе высушыце. Сціснутае паветра паскорыць працэдуру сушкі і будзе гарантаваць чысціню ўсіх адтулін і паверхняў з паглыбленнямі.

Заўвага. У продажы маюцца хімічныя сродкі для зняцця нагару, якія могуць апынуцца карыснымі пры ачыстцы галовак цыліндраў і дэталяў клапанаў. Аднак яны вельмі з'едлівыя і імі трэба карыстацца асцярожна. Строга прытрымлівайцеся інструкцыям, прыведзеным на пакаванні.

8. Ачысціце затамкавыя каромысла, восі, ніты і штангі штурхачоў з дапамогай растваральніка і старанна іх высушыце. Сціснутае паветра паскорыць працэдуру сушкі і дазволіць ачысціць алейныя магістралі.

9. Ачысціце спружыны клапанаў, гнёзды спружын, механізмы павароту клапанаў, сухары і талеркі спружын і старанна іх высушыце. Каб не пераблытаць дэталі, апрацоўвайце адначасова дэталі аднаго клапана.

10. Выдаліце ўсе прыкметныя адклады з клапанаў, а затым, выкарыстоўваючы шчотку на электрарухавіку, выдаліце адклады з талерак і стрыжняў клапанаў. Зноў прасочыце за тым, каб не пераблытаць клапаны.

Праверка

Заўвага. Перш чым прымаць рашэнне аб аб'ёме работ, якія павінны быць праведзены ў аўтарамонтнай майстэрні, абавязкова выканайце ўсе прыведзеныя ніжэй працэдуры праверкі. Складзіце спіс дэталяў, якія патрабуюць асаблівай увагі.

Галоўка цыліндраў

11. Старанна праверце, ці няма на галоўцы цыліндраў расколін, слядоў уцечкі астуджальнай вадкасці і іншых пашкоджанняў. Калі ёсць расколіны, пракансультуйцеся ў майстэрні аб магчымасці рамонту. Калі рамонт немагчымы, неабходна набыць новую галоўку цыліндраў.

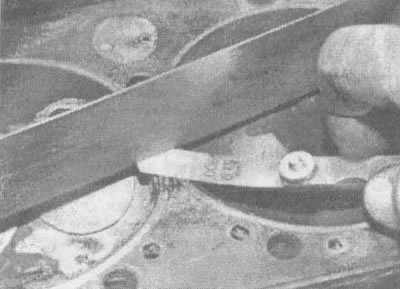

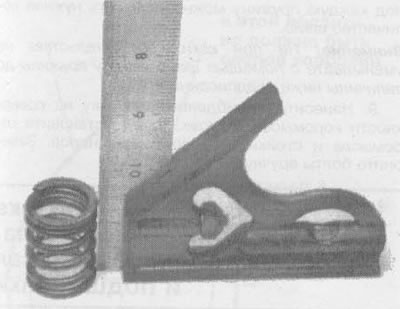

12. Выкарыстоўваючы праверачную лінейку і мац для вымярэння зазораў, праверце наяўнасць дэфармацыі датыкальнай з пракладкай паверхні галоўкі цыліндраў (гл. ілюстрацыю). Калі велічыня дэфармацыі перавышае значэнне, паказанае ў тэхнічных дадзеных у пачатку раздзела, паверхня можа быць паўторна апрацаваная ў аўтарамонтнай майстэрні.

9.12. Праверце наяўнасць дэфармацыі датыкальнай з пракладкай паверхні галоўкі цыліндраў мацам для вымярэння зазораў і праверачнай лінейкай (знайдзіце ў тэхнічных дадзеных дадзенага раздзела значэнне максімальнай дапушчальнай дэфармацыі і выкарыстайце мац такой таўшчыні)

Заўвага. Калі апрацоўваюцца паверхні галоўкі, павінны быць апрацаваны і фланцы впускного калектара.

13. Праверце сёдлы клапанаў у кожнай камеры згарання. Калі тамака ёсць сляды карозіі, выгаранні ці расколіны, то галоўку нельга аднавіць у хатніх умовах.

14. Праверце зазор стрыжня клапана ў накіроўвалай утулцы шляхам вымярэння папярочнага перасоўвання стрыжня клапана з дапамогай індыкатара, які ўсталёўваецца на галоўцы (гл. ілюстрацыю). Клапан павінен знаходзіцца ў накіроўвалай утулцы і прыкладна на 1/16 цалі выходзіць з сядла. Для атрымання значэння зазору неабходна велічыню поўнага перасоўвання клапана, паказванага індыкатарам, падзяліць на два. Калі і пасля гэтага ў вас застаюцца сумневы адносна станы клапанаў, іх варта праверыць у аўтарамонтнай майстэрні.

9.14. Для вымярэння зазору стрыжня клапана ў накіроўвалай утулцы можна выкарыстоўваць мікраметр

Клапаны

15. Старанна даследуйце фаску кожнага клапана, правяраючы, ці няма абласцей нераўнамернага зносу, дэфармацыі, расколін, слядоў карозіі і выгаранні. Праверце, ці няма прыкмет каразійнага ізаляцыі, задиров на стрыжні клапана і расколін на шыйцы. Паварочвайце клапан для выяўлення бачнага выгібу. Паглядзіце, ці няма слядоў карозіі і празмернага зносу на канцы стрыжня. Наяўнасць любога з паказаных дэфектаў (гл. ілюстрацыю) паказвае на неабходнасць апрацоўкі клапана ва ўмовах аўтарамонтнай майстэрні.

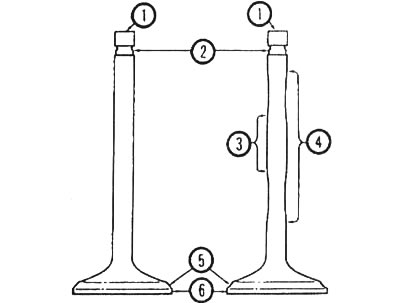

9.15. Праверце знос клапанаў у паказаных тут кропках: 1 - упор клапана, 2 - канаўкі сухароў, 3 - стрыжань (вобласць мінімальнага зносу), 4 - стрыжань (вобласць максімальнага зносу), 5 - фаска клапана, 6 - абза

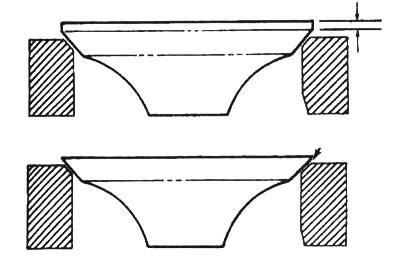

16. Вымерайце таўшчыню канта кожнага клапана (гл. ілюстрацыю). Калі шырыня абзы менш значэння, указанага ў тэхнічных дадзеных, клапан павінен быць заменены новым.

9.16. Шырыня абзы на кожным клапане павінна быць роўная прадпісанаму значэнню (калі абза адсутнічае, паўторна выкарыстоўваць клапан нельга)

Дэталі клапанаў

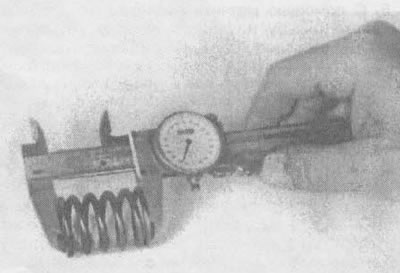

17. Праверце наяўнасць слядоў карозіі і зносу на спружынах кожнага клапана (на канцах). Вымерайце свабодную (ненагружаную) даўжыню і параўнайце з тэхнічнымі дадзенымі ў пачатку кіраўніка (гл. ілюстрацыю). Усе спружыны, якія аказаліся карацейшымі за прадпісанае значэнне, павінны быць заменены. Перш чым прымаць рашэнне аб магчымасці выкарыстання спружын у адноўленым рухавіку, праверце іх нацяжэнне з дапамогай спецыяльнай прылады (для праверкі аднясіце спружыны ў майстэрню).

9.17. Вымерайце свабодную даўжыню спружыны кожнага клапана з дапамогай штангенцыркуля

18. Усталюйце кожную спружыну на плоскую паверхню і праверце яе шчырасць (перпендыкулярнасць) (гл. ілюстрацыю). Калі якая-небудзь спружына выгнутая ці правісае, заменіце яе на новую.

9.18. Праверце вертыкальнасць спружыны кожнага клапана

19. Праверце, ці няма бачных слядоў зносу ці расколін на талерках і сухарах. Усе сумнеўныя дэталі павінны замяняцца новымі, паколькі іх адмова пры працы рухавіка прывядзе да сур'ёзных паломак.

Дэталі затамкавых каромыслаў

20. Праверце, ці няма на асабовых паверхнях каромыслаў (у абласцях, якія кантактуюць з канцамі штурхачоў і стрыжнямі клапанаў) слядоў карозіі, зносу, ізаляцыі, драпін, шурпатасцяў. Таксама праверце якія кантактуюць паверхні каромыслаў, стоек і самі стойкі. Праверце, ці няма расколін на кожным каромысле і ніце.

21. Праверце, ці няма слядоў задзірака і празмернага зносу на канцах штанг. Пракаціце кожную штангу па гладкай паверхні (напрыклад, па шкле), каб вызначыць, ці не выгнутая яна.

22. Праверце стан разьбы ва ўсіх адтулінах пад балты каромыслаў у галоўках цыліндраў.

23. Усе пашкоджаныя і празмерна зношаныя дэталі павінны замяняцца новымі.

Усе дэталі

24. Калі вынікі праверкі паказваюць на агульны нездавальняючы стан дэталяў клапанаў і іх знос звыш дапушчальных меж (што, як правіла, мае месца пры неабходнасці капітальнага рамонту рухавіка), неабходна перашліфоўка клапанаў ці іх замена (рэкамендацыі па тэхнічным абслугоўванні клапанаў прыведзены ў раздзеле 10).