Асаблівасці прылады

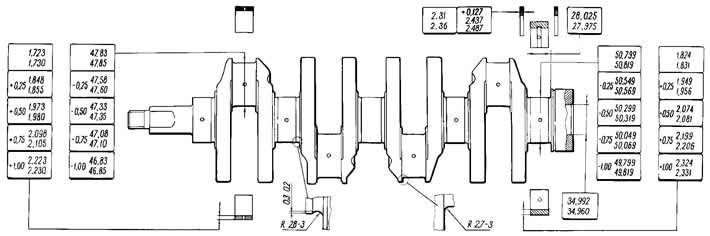

Асноўныя памеры каленчатага вала дадзены на мал. 2-41.

Мал. 2-41. Асноўныя памеры каленчатага вала.

Каленчаты вал - літы, чыгунны, пятиопорный. Прадугледжана магчымасць перашліфоўкі шыек каленчатага вала пры рамонце з памяншэннем дыяметра на 0,25; 0,5; 0,75; і 1 мм.

Восевае перасоўванне каленчатага вала абмежавана двума зацятымі паўколамі. Яны ўстаўляюцца ў гнёзды блока цыліндраў па абодва бакі пятага карэннага падшыпніка, прычым з задняга боку ставіцца металлокерамическое паўкола (жоўтае), а з пярэдняга боку - сталеалюмініевае. Паўкольцы вырабляюцца двух памераў - звычайнага і павялічанага па таўшчыні на 0,127 мм.

Укладышы падшыпнікаў каленчатага вала - танкасценныя, сталеалюмініевыя. Верхнія ўкладышы 1, 2, 4 і 5 апор каленчатага вала з канаўкай на ўнутранай паверхні, а ніжнія ўкладышы - без канаўкі. Укладышы 3. Апоры (верхнія і ніжнія) без канаўкі. Шатунныя ўкладышы (верхнія і ніжнія) таксама без канаўкі.

Рамонтныя ўкладышы вырабляюцца павялічанай таўшчыні пад шыйкі каленчатага вала, паменшаныя на 0,25; 0,5; 0,75 і 1 мм.

Махавік - чыгунны, літой, з напрессованным сталёвым зубчастым вобадам для пуску рухавіка стартарам. Цэнтруецца махавік пярэднім падшыпнікам кіроўнага вала скрынкі перадач, запрасаваным у каленчаты вал.

На задняй плоскасці махавік каля зубчастага вобада маецца ўсталявальная пазнака ў выглядзе конуснай лункі. Яна павінна знаходзіцца супраць шатуннай шыйкі чацвёртага цыліндру.

Праверка тэхнічнага стану і рамонт

Каленчаты вал. Агледзіце каленчаты вал. Расколіны ў любым месцы каленчатага вала не дапушчаюцца. На паверхнях, спалучаных з працоўнымі беражкамі сальнікаў, не дапушчаюцца драпіны, забоіны і рыскі.

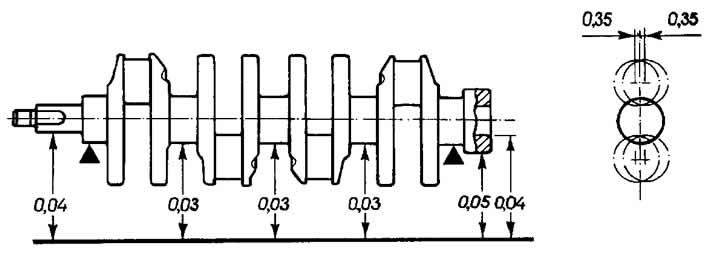

Мал. 2-42. Дапушчальныя біцці асноўных паверхняў каленчатага вала.

Усталюеце каленчаты вал крайнімі карэннымі шыйкамі на дзве прызмы (мал. 2-42) і праверце індыкатарам біццё:

- карэнных шыек (не больш за 0,03 мм);

- пасадачных паверхняў пад зорачку і падшыпнік кіроўнага вала скрынкі перадач (не больш за 0,04 мм);

- паверхні спалучаюцца з сальнікам (не больш за 0,05 мм).

Вымерайце дыяметры карэнных і шатунных шыек. Шыйкі варта шліфаваць калі іх знос больш за 0,03 мм або овальность шыек больш за 0,03 мм, а таксама калі на шыйках ёсць задзіракі і рыскі.

Шліфуйце шыйкі з памяншэннем дыяметра да бліжэйшага рамонтнага памеру (гл. Мал. 241).

Пры шліфаванні вытрымлівайце памеры галтэлі шыек, аналагічныя паказаным на мал. 241 для нармальных памераў каленчатага вала. Овальность і конусность карэнных і шатунных шыек пасля шліфавання павінна быць не больш за 0,005 мм.

Зрушэнне восяў шатунных шыек ад плоскасці, якая праходзіць праз восі шатунных і карэнных шыек, пасля шліфавання павінна быць у межах±0,35 мм (гл. Мал. 2-42). Для праверкі ўсталюеце вал крайнімі карэннымі шыйкамі на прызмы і выстаўце вал так, каб вось шатун шыйкі першага цыліндру знаходзілася ў гарызантальнай плоскасці, якая праходзіць праз восі карэнных шыек. Затым індыкатарам праверце зрушэнне ў вертыкальным кірунку шатунных шыек 2, 3 і 4 цыліндраў адносна шатуннай шыйкі 1-га цыліндру.

Прашліфаваўшы шыйкі, адпаліруйце іх з дапамогай алмазнай пасты або пасты ГОИ.

Пасля шліфавання і наступнай даводкі шыек выдаліце заглушкі алейных каналаў, а затым апрацуйце гнёзды заглушак фрэзай А.94016/10, надзетай на шпіндзель А.94016. Старанна прамыйце каленчаты вал і яго каналы для выдалення рэшткаў абразіва і прадуйце сціснутым паветрам. Тэхналагічным стрыжнем запрасуйце новыя заглушкі і зачакайце кожную ў трох кропках кернерам.

На першай шчацэ каленчатага вала маркіруйце велічыню памяншэння карэнных і шатунных шыек (напрыклад, Да 0,25; Ш 0,50).

Укладышы. На ўкладышах нельга вырабляць ніякіх подгоночных аперацый. Пры задзірах, рызыках, ці адслаеннях заменіце ўкладышы новымі.

Зазор паміж укладышамі і шыйкамі каленчатага вала правяраюць разлікам (прамерыўшы дэталі). Зручна для праверкі зазору карыстацца калібраваны пластмасавым дротам. У гэтым выпадку метад праверкі наступны:

- старанна ачысціце працоўныя паверхні ўкладышаў і адпаведнай шыйкі і пакладзяце адрэзак пластмасавага дроту на яе паверхню;

- усталюеце на шыйцы шатун з вечкам або вечка карэннага падшыпніка (у залежнасці ад выгляду правяранай шыйкі) і зацягніце гайкі або ніты мацавання. Гайкі шатунных нітаў зацягвайце момантам 51 Нм (5,2 кгс·м), а ніты мацавання вечкаў карэнных падшыпнікаў момантам 80,4 Нм (8,2 кгс·м);

- зніміце вечка і па шкале, нанесенай на пакаванні, па спляскванні дрота вызначыце велічыню зазору (мал. 2-43).

Мал. 2-43. Вымярэнне зазору ў шатун падшыпніку:

1 - сплясканы калібраваны пластмасавы дрот;

2 - укладыш;

3 - вечка шатуна;

4 - шкала для вымярэння зазору.

Намінальны разліковы зазор складае 0,02-0,07 мм для шатун і 0,026-0,073 мм для карэнных шыек. Калі зазор менш лімітавага (0,1 мм для шатун і 0,15 мм для карэнных шыек), то можна зноў выкарыстоўваць гэтыя ўкладышы.

Пры большым зазоры лімітавага заменіце на гэтых шыях укладышы новымі.

Калі шыйкі каленчатага вала зношаныя і шліфуюцца да рамонтнага памеру, то ўкладышы заменіце рамонтнымі (павялічанай таўшчыні).

Упартыя паўкола. Таксама як і на ўкладышах, на паўколах нельга вырабляць ніякіх подгоночных аперацый. Пры задзірах, рызыках ці адслаеннях замяняйце паўкола новымі.

Паўкольцы замяняюцца таксама калі восевы зазор каленчатага вала перавышае максімальна дапушчальны - 0,35 мм. Новыя паўкола падбірайце намінальнай таўшчыні або павялічанай на 0,127 мм, каб атрымаць восевы зазор у межах 0,06-0,26 мм.

Восевы зазор каленчатага вала правяраецца з дапамогай індыкатара, як апісана ў падраздзеле «Зборка рухавіка» (гл. Мал. 2-19).

Восевы зазор каленчатага вала можна правяраць таксама на рухавіку, усталяваным на аўтамабілі. Пры гэтым восевае перасоўванне каленчатага вала ствараецца націскам і адпусканнем педалі счаплення, а велічыня зазору вызначаецца па перасоўванні пярэдняга канца каленчатага вала.

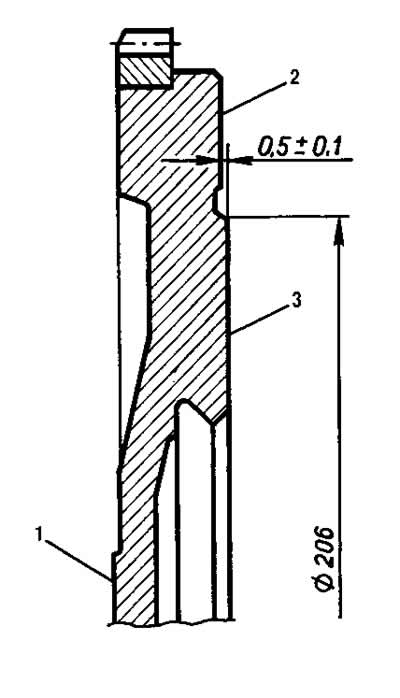

Махавік. Праверце стан зубчастага вобада і ў выпадку пашкоджання зуб'яў заменіце махавік. Калі махавік мае колеры пабегласці на паверхні 3 (мал. 2-44), неабходна праверыць нацяг вобада на махавіку. Вобад не павінен пракручвацца пры крутоўным моманце 590 Нм (60 кгс·м).

Мал. 2-44. Махавік:

1 - паверхня мацавання да фланца каленчатага вала;

2 - паверхня мацавання счаплення;

3 - апорная паверхня кіраванага дыска счаплення.

На паверхні 1 махавік, прылеглай да фланца каленчатага вала, і на паверхні 3 пад вядзёны дыск счаплення не дапускаюцца драпіны і задзіракі.

Драпіны і задзіракі на паверхні 3 выдаліце проточкой, здымаючы пласт металу таўшчынёй не больш за 1 мм. Пры гэтым пратачыце таксама і паверхня 2, вытрымоўваючы памер (0,5±0,1) мм. Пры праточцы неабходна забяспечыць паралельнасць паверхняў 2 і 3 адносна паверхні 1. Допуск непаралельнасці 0,1 мм.

Усталюеце махавік на апраўку, цэнтравуючы яго па пасадачнай адтуліне з упорам на паверхню 1, і праверце біццё плоскасцяў 2 і 3. У крайніх кропках індыкатар не павінен паказваць біццяў, якія перавышаюць 0,1 мм.