Асаблівасці прылады

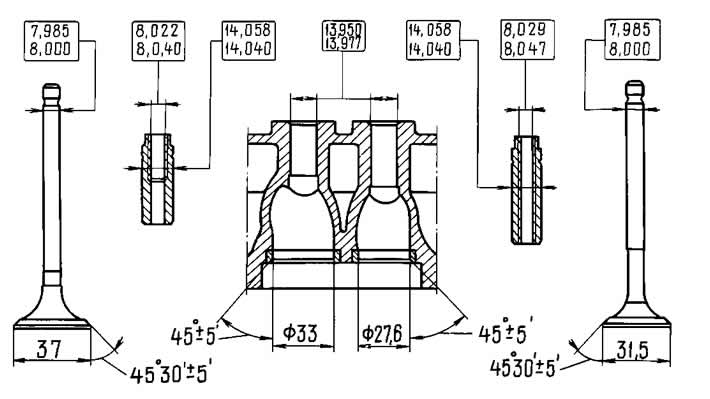

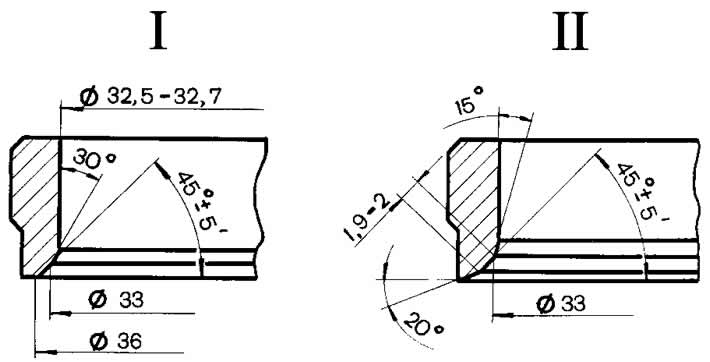

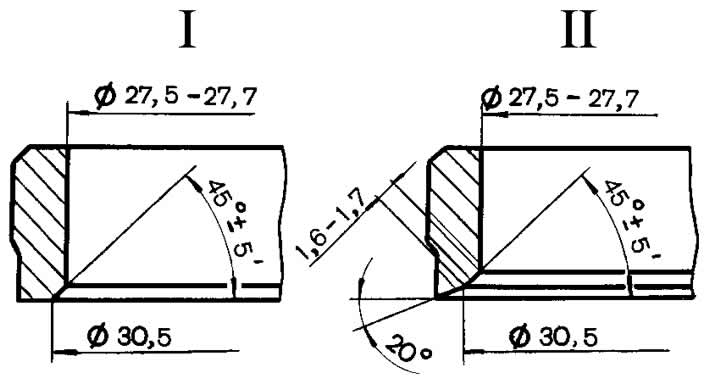

Асноўныя памеры клапанаў, якія накіроўваюць утулак і сёдлаў клапанаў дадзены на мал. 2-45.

Мал. 2-45. Асноўныя памеры клапанаў, якія накіроўваюць утулак і сёдлаў клапанаў.

Галоўка цыліндраў адлітая з алюмініевага сплава, мае запрасаваныя чыгунныя сядлы і накіравальныя ўтулкі клапанаў. Верхняя частка ўтулак ушчыльняецца гумаметалічнымі маслоотражательными каўпачкамі.

У запасныя часткі накіравальныя ўтулкі пастаўляюцца з павялічаным на 0,2 мм вонкавым дыяметрам.

На галоўцы цыліндраў замацаваны корпус падшыпнікаў, у якім знаходзіцца размеркавальны вал.

Механізм прывада клапанаў

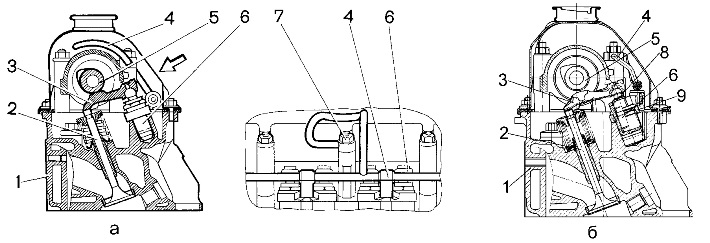

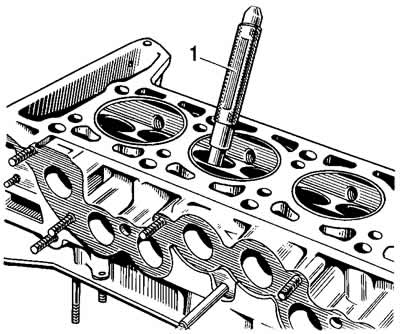

Клапаны 2 (мал. 2-46) прыводзяцца ў дзеянне кулачкамі размеркавальных валаў праз рычагі 3. Адным канцом рычаг душыць на клапан, а іншым абапіраецца на сферычную галоўку гідраўлічнай апоры 6. Гідраапоры аўтаматычна ўхіляюць зазор у затамкавым механізме і таму пры тэхнічным абслугоўванні аўтамабіля і рэгуляваць зазор у затамкавым механізме не патрабуецца.

Мал. 2-46. Механізм прывада клапанаў:

1 - галоўка цыліндраў;

2 - клапан;

3 - рычаг клапана;

4 - рампа алейная;

5 - размеркавальны вал;

6 - гідраўлічная апора штурхача;

7 - гайка;

8 - утулка гідраапоры;

9 - прастаўка.

Гідранацягвальнік ланцуга

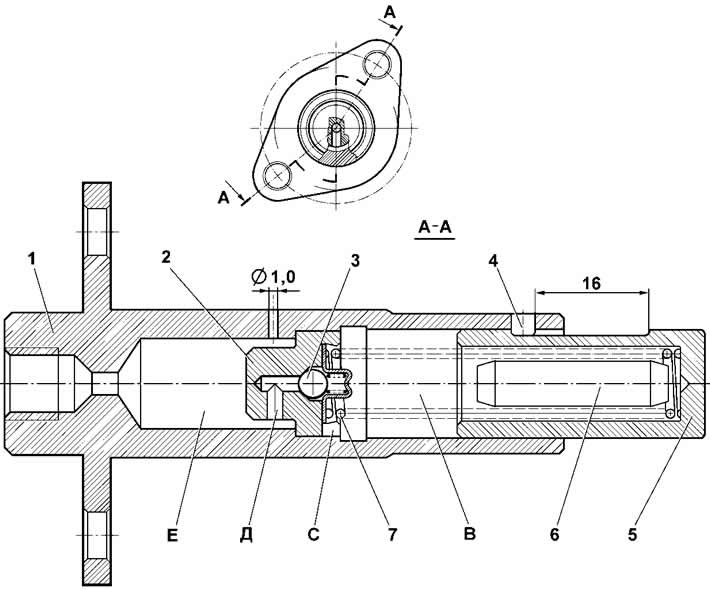

Масла з сістэмы змазкі па трубцы 3 (гл. мал. 2-12) паступае ў паражніну "Е" (мал. 2-47) нацягвальніка, далей праз адтуліну "Д" і затамкавы вузел 2 пападае ў працоўную паражніну "У" і душыць на плунжер 5. У корпусе 1 нацягвальніка маецца адтуліна дыяметрам 1 мм для нацкоўвання паветра з паражніны "Е".

Мал. 2-47. Гідраўлічны нацягвальнік ланцуга:

1 - корпус нацягвальніка;

2 - затамкавы вузел;

3 - шарык зваротнага клапана;

4 - абмежавальны штыфт;

5 - плунжер нацягвальніка;

6 - абмежавальнік аб'ёму;

7 - спружына плунжера;

У - працоўная паражніну;

З - паза ўсталявальны;

Д - адтуліна;

Е - рэзервовая паражніну.

Дыяметральны зазор паміж корпусам 1 і плунжарам 2 павінен быць 0,018-0,024 мм і вымяраецца як рознасць максімальнага замеранага дыяметра плунжера 2 і мінімальнага замеранага дыяметра корпуса 1.

Пры рамонце корпус нацягвальніка і плунжер складаюць пару, у якой замена адной дэталі іншай пасля падбору зазору не дапушчаецца. Плунжер 2 павінен без заедания перамяшчацца ў корпусе 1 на велічыню ходу роўную 16 мм.

Пры ўсталёўцы на рухавік нацягвальнік павінен быць вольны ад алею, штыфт 4 не павінен выступаць з корпуса.

Зняцце і ўстаноўка галоўкі цыліндраў на аўтамабілі

Галоўку цыліндраў здымаюць з рухавіка на аўтамабілі, калі для ўхілення няспраўнасці не патрабуецца разбіраць увесь рухавік. Напрыклад, калі неабходна выдаліць нагар з паверхні камер згарання і клапанаў ці замяніць клапаны ці накіравальныя ўтулкі клапанаў.

Здымайце галоўку цыліндраў у наступным парадку:

- усталюеце аўтамабіль на пад'ёмнік і скіньце ціск у сістэме падачы паліва. Для гэтага адлучыце калодку джгута правадоў электрабензапомпы ад джгута правадоў сістэмы запальвання, запусціце рухавік, дайце яму папрацаваць да прыпынку;

- адлучыце провад ад клемы «мінус» акумулятарнай батарэі;

- падніміце аўтамабіль і зліце астуджальную вадкасць з радыятара і блока цыліндраў, выконваючы рэкамендацыі, выкладзеныя ў падраздзеле «Зняцце і ўсталёўка рухавіка»;

- адлучыце прыёмную трубу глушыцеляў ад выпускнога калектара, зніміце кранштэйн якая падводзіць трубы помпы астуджальнай вадкасці;

- апусціце аўтамабіль, адлучыце шланг (гл. мал. 2-4) падводы паліва ад паліўнай трубкі. Заглушыце адтуліны шланга і трубкі, каб у іх не патрапіла бруд;

- адлучыце трос 2 (гл. мал. 2-5) прывада акселератара ад дросельнага патрубка і ад кранштэйна 4 на рэсіверы;

- зніміце шлангі выцяжной вентыляцыі картэра, адлучыўшы іх ад патрубкаў на вечку галоўкі цыліндраў, ад шланга впускной трубы і ад дросельнага патрубка;

- прыслабце стяжные хамуты і адлучыце ад дросельнага патрубка шланг 1 (гл. мал. 2-6) впускной трубы, шланг прадзьмуху адсорбера, шлангі фурманка і адводу астуджальнай вадкасці;

- адлучыце ад рэсівера шланг адбору разрэджання да вакуумнага ўзмацняльніка тармазоў;

- адлучыце правады ад свечак запальвання, ад датчыкаў кантрольнай лямпы ціску алею і паказальніка тэмпературы астуджальнай вадкасці, ад дросельнага патрубка; адлучыце правады ад джгута правадоў фарсунак;

- адлучыце шлангі ад які адводзіць патрубка кашулі астуджэнні рухавіка;

- зніміце вечка галоўкі цыліндраў з пракладкай, кранштэйнамі экрана рухавіка і троса акселератара;

- звярніце каленчаты вал да сумяшчэння пазнакі на зорачцы размеркавальнага вала з пазнакай на корпусе падшыпнікаў (гл. мал. 2-26);

- адкруціце ніт мацавання зорачкі размеркавальнага вала, адкруціце штуцэр, гайкі і зніміце гидронатяжитель ланцуга, зніміце зорачку размеркавальнага вала;

- адкруціце ніты мацавання галоўкі цыліндраў да блока і зніміце галоўку цыліндраў з пракладкай.

Усталёўвайце галоўку цыліндраў у парадку, зваротным зняцці, выконваючы рэкамендацыі, выкладзеныя ў падраздзеле «Зборка рухавіка». Пракладку паміж галоўкай і блокам цыліндраў паўторна ўжываць не дапушчаецца, таму заменіце яе новай.

Пасля ўсталёўкі галоўкі цыліндраў адрэгулюйце прывад акселератара.

Праверце працу сістэмы кіравання рухавіком.

Разборка і зборка галоўкі цыліндраў

Разборка. Калі патрабуецца замена толькі які-небудзь адной дэталі, то можна не разбіраць цалкам галоўку цыліндраў і зняць толькі тое, што неабходна для замены.

Усталюеце галоўку цыліндраў на падстаўку, адкруціце гайкі і зніміце впускную трубу, выпускны калектар і экран впускной трубы. Зніміце які адводзіць патрубак кашулі астуджэнні і патрубак адводу вадкасці да ацяпляльніка. Вывярніце свечкі запальвання і датчык тэмпературы астуджальнай вадкасці.

Адкруціце гайкі мацавання і зніміце корпус падшыпнікаў у зборы з размеркавальным валам. Адкруціце гайкі мацавання ўпартага фланца да корпуса падшыпнікаў. Зніміце фланец і выміце размеркавальны вал з корпуса падшыпнікаў.

Зніміце рычагі 3 гл. мал. 2-46 клапанаў.

Вывярніце гідраапоры 6 (гл. мал. 2-46а) і зніміце алейную рампу 4.

На рухавіках, укамплектаваных гідраапорамі ф. INA, выміце гідраапоры 6 (гл. мал. 2-46б), вывярніце ўтулкі 8 гідраапор, зніміце алейную рампу 4 з прастаўкамі 8 у зборы.

Усталюеце галоўку цыліндраў на прынаду 67.7823-9567, сцісніце спружыны клапанаў і вызваліце сухары.

Зніміце спружыны клапанаў з талеркамі і апорнымі шайбамі. Павярніце галоўку цыліндраў і выміце з ніжняга боку клапаны. Зніміце маслоотражательные каўпачкі з накіравальных утулак.

Зборка. Зборку галоўкі цыліндраў робіце ў парадку, зваротным разборцы. Клапаны і маслоотражательные каўпачкі перад зборкай вышмаруйце маторным маслам.

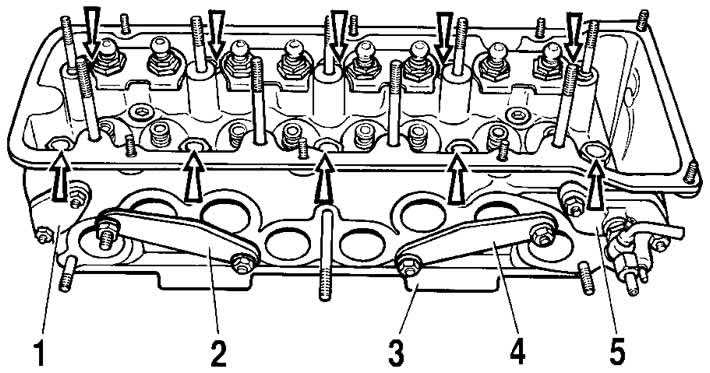

Перад усталёўкай корпуса падшыпнікаў размеркавальнага вала праверце на месцы ці ўсталявальныя ўтулкі (гл. мал. 2-25). Гайкі мацавання корпуса падшыпнікаў зацягвайце ў парадку, паказаным на мал. 2-27. Пры гэтым звернеце ўвагу на тое, каб усталявальныя ўтулкі без перакосу ўвайшлі ў гнёзды корпуса падшыпнікаў.

Перад усталёўкай гідраапор з запасных частак змесціце кожную гідраапору ў ёмістасць з маторным маслам да поўнага яе апускання ў алей і зрабіце некалькі націсканняў высілкам рук да выдалення вольнага ходу плунжера.

Праверка тэхнічнага стану і рамонт

Галоўка цыліндраў. Дбайна вымыйце галоўку цыліндраў і ачысціце алейныя каналы. Выдаліце нагар з камер згарання і з паверхні выпускных каналаў металічнай шчоткай.

Агледзіце галоўку цыліндраў. Расколіны ў любых месцах галоўкі цыліндраў не дапушчаюцца. Пры падазроне на трапленне астуджальнай вадкасці ў алей праверце герметычнасць галоўкі цыліндраў.

Для праверкі герметычнасці зачыніце адтуліны астуджальнай кашулі галоўкі цыліндраў заглушкамі, уваходнымі ў камплект прынады А.60334 (мал. 2-48). Падайце ўнутр галоўкі сціснутае паветра пад ціскам 0,15-0,2 Мпа (1,5-2 кгс/гл). На працягу 1-1,5 мін не павінна назірацца выхаду бурбалак паветра з галоўкі.

Мал. 2-48. Праверка герметычнасці галоўкі цыліндраў на прынадзе А.60334:

1, 2, 4 - заглушкі;

3 - пліта прынады;

5 - фланец са штуцэрам фурманка паветра.

Сядла клапанаў. Форма фасак сёдлаў клапанаў паказана на мал. 2-49 і 2-50. На працоўных фасках сёдлаў (зона кантакту з клапанамі) не павінна быць кропкавых ракавін, карозіі і пашкоджанняў. Невялікія пашкоджанні можна ўхіліць шліфаваннем сёдлаў, здымаючы як мага менш металу. Шліфаваць можна як уручную, так і з дапамогай шліфавальнай машынкі.

Мал. 2-49. Профіль сядла впускнога клапана:

I - новае сядло;

II - сядло пасля рамонту.

Мал. 2-50. Профіль сядла выпускнога клапана:

I - новае сядло;

II - сядло пасля рамонту

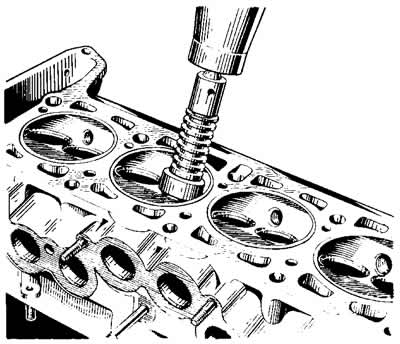

Для шліфавання сёдлаў усталюеце галоўку цыліндраў на падстаўку, устаўце ў накіроўвалую ўтулку клапана стрыжань А.94059 і ачысціце фаскі сёдлаў ад нагару зенкерамі А.94031 і А.94092 для сёдлаў выпускных клапанаў і зенкерамі А.94003 і А.9. Зенкера апранаюцца на шпіндзель А.94058 і цэнтруюцца накіроўвалым стрыжнем А.94059. Гэтыя стрыжні існуюць двух розных дыяметраў: А.94059/1 - для накіроўвалых утулак впускных клапанаў і А.94059/2 для накіроўвалых утулак выпускных клапанаў.

Надзеньце на накіроўвалы стрыжань А.94059 спружыну А.94069/5, усталюеце на шпіндзель А.94069 канічны круг А.94078 для сёдлаў выпускных клапанаў або круг А.94100 для сёдлаў впускных клапанаў, замацуйце шпіндзель у клапане шліфавальнай машынцы 2-51).

Мал. 2-51. Шліфаванне працоўнай фаскі сядла клапана.

У момант судотыку круга з сядлом машынка павінна быць выключана, інакш паўстане вібрацыя і фаска будзе няправільнай. Рэкамендуецца часцей рабіць праўку круга дыяментам.

Для сёдлаў выпускных клапанаў шырыню працоўнай фаскі давядзіце да велічынь, паказаных на мал. 2-51, зенкерам А.94031 (кут 20 °), і зенкерам А.94092, якім ухіляецца наклеп на ўнутраным дыяметры. Зенкеры апранаюцца на шпіндзель А.94058 і, таксама як і пры шліфаванні, цэнтруюцца стрыжнем А.94059.

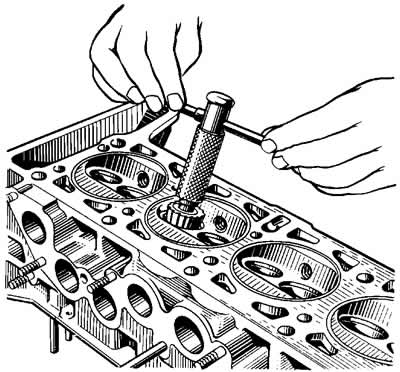

У сёдлаў впускных клапанаў шырыню працоўнай фаскі давядзіце да велічынь, паказаных на мал. 2-52, спачатку апрацаваўшы ўнутраную фаску зенкерам А.94003 (мал. 2-52) да атрымання дыяметра 33 мм, а затым фаску 20° зенкерам А.94101 да атрымання працоўнай фаскі шырынёй 1,9-2 мм.

Мал. 2-52. Звужэнне працоўнай фаскі сядла клапана зенкерам, усталяваным на шпіндзелі А.94058.

Клапаны. Выдаліце нагар з клапанаў. Праверце, ці не дэфармаваны стрыжань і ці няма расколін на талерцы. Пашкоджаны клапан заменіце.

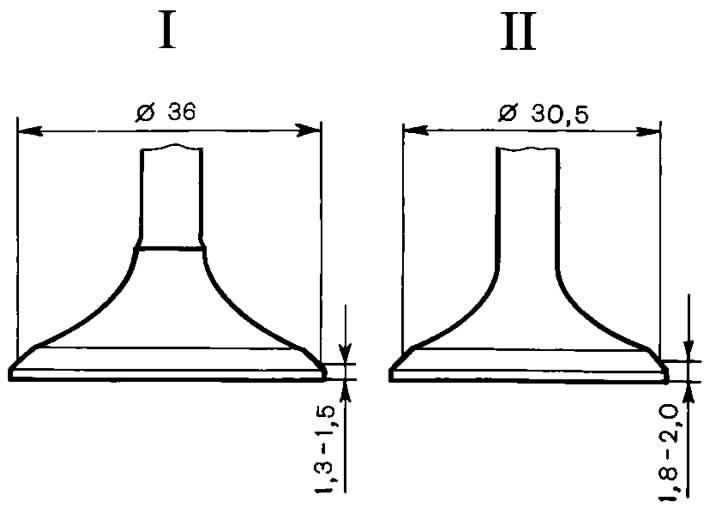

Праверце стан працоўнай фаскі клапана. Пры дробных пашкоджаннях яе можна прашліфаваць, вытрымліваючы кут фаскі 45°30 `± 5 '. Пры гэтым адлегласці ад ніжняй плоскасці талеркі клапана да базавых дыяметраў (36 і 30,5 мм) павінны быць у межах, указаных на мал. 2-53.

Мал. 2-53. Лімітавыя памеры пры шліфаванні фасак клапанаў:

I - впускнога клапана;

II - выпускнога клапана.

Накіроўвалыя ўтулкі клапанаў. Праверце зазор паміж накіроўвалымі ўтулкамі і стрыжнем клапана, вымераўшы дыяметр стрыжня клапана і адтуліна накіроўвалай утулкі.

Разліковы зазор для новых утулак: 0,022-0,055 мм для впускных клапанаў і 0,029-0,062 мм для выпускных клапанаў; максімальна дапушчальны лімітавы зазор (пры зносе) - 0,3 мм пры ўмове адсутнасці падвышанага шуму газаразмеркавальнага механізму.

Калі павялічаны зазор паміж накіроўвалай утулкай і клапанам не можа быць ухілены заменай клапана, то заменіце ўтулкі клапанаў, карыстаючыся для выпрасоўкі і запрэсоўкі апраўкай A.60153/R (мал. 2-54).

Мал. 2-54. Выпрасоўка накіравальных утулак:

1 - апраўка A.60153/R.

Запрасоўвайце накіравальныя ўтулкі з надзетым стопарным кольцам да ўпора яго ў цела галоўкі цыліндраў.

Пасля запрэсоўкі разгарніце адтуліны ў накіроўвалых утулках разгорткамі А.90310/1 (для ўтулак впускных клапанаў) і А.90310/2 (для ўтулак выпускных клапанаў).

Маслаадбівальныя каўпачкі накіравальных утулак пры рамонце рухавіка заўсёды замяняйце новымі.

Пашкоджаныя маслоотражательные каўпачкі замяняйце на знятай галоўцы цыліндраў. Для запрэсоўкі каўпачкоў карыстайцеся апраўкай 41.7853.4016.

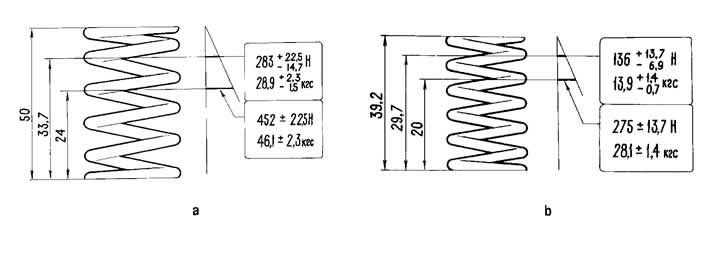

Спружыны. Пераканайцеся, што на спружынах няма расколін і не паменшылася іх пругкасць, для чаго праверце іх дэфармацыю пад нагрузкай (мал. 2-55).

Мал. 2-55. Асноўныя дадзеныя для праверкі вонкавай (а) і ўнутранай (b) спружыны клапана.

Ніты мацавання галоўкі цыліндраў. Пры шматразовым выкарыстанні нітаў яны выцягваюцца. Таму праверце ці не перавышае даўжыня стрыжня ніта (без уліку даўжыні галоўкі) 117 мм і, калі яна больш, то заменіце ніт новым.

Гідраапоры. Праверце стан гідраапор. Плунжер гідраапоры, усталяванай у галоўку цыліндраў, не павінен перамяшчацца пры рэзкім націску на іх рукой. У выпадку вольнага перасоўвання плунжера заменіце гідраапору.

Рычагі клапанаў. Праверце стан працоўных паверхняў рычага, якія спалучаюцца са стрыжнем клапана, з кулачком размеркавальнага вала і са сферычным канцом плунжера гідраапоры. Калі на гэтых паверхнях з'явіліся задзіракі або рыскі, заменіце рычаг новым.