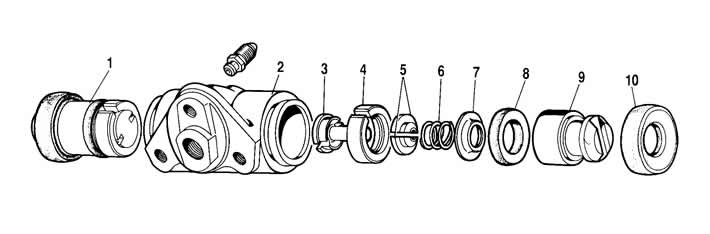

Праверце стан упартай шрубы 3 (гл. мал. 6-21), спружыны 6, упартага кубка 7 і сухароў 5. Пры неабходнасці заменіце пашкоджаныя дэталі новымі.

Мал. 6-21. Дэталі колавага цыліндру:

1 - поршань у зборы;

2 - корпус цыліндру;

3 - упартая шруба;

4 - упартае кольца;

5 - сухары;

6 - спружына;

7 - апорны кубак;

8 - ушчыльняльнік;

9 - поршань;

10 - ахоўны каўпачок.

Заменіце ўшчыльняльнікі 8 новымі. Праверце стан ахоўных каўпачкоў 10 і пры неабходнасці заменіце іх.

Праверце пругкасць верхніх і ніжніх стяжных спружын; пры неабходнасці заменіце іх новымі.

Калодкі. Праверце чысціню накладак, калі выяўлены бруд або сляды змазкі, накладкі старанна ачысціце металічнай шчоткай і прамыйце уайт-спірытам, акрамя таго, праверце, ці няма ўцечкі змазкі ўсярэдзіне барабана; няспраўнасці ўхіліце.

Уважліва агледзіце калодкі, праверце, ці няма на калодках дэфармацый ці пашкоджанняў - сашпіліўшы, расколін, адпластаванні ад каркаса.

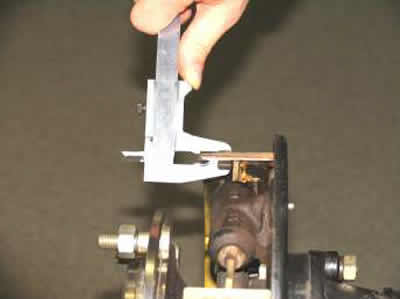

Вымерайце рэшткавую таўшчыню тармазной накладкі з дапамогай штангенцыркуля (мал. 6-22).

Мал. 6-22. Замер таўшчыні тармазных калодак

Накладкі задніх тармазоў зношваюцца нераўнамерна, таму замеры неабходна вырабляць у некалькіх месцах, мелых найменшую таўшчыню.

Калодкі замяняйце новымі, калі таўшчыня накладак складае менш за 2 мм.

Пры эксплуатацыі аўтамабіля пры прабегу больш за 30000 км неабходна пры кожным ТО правяраць ступень зносу тармазных калодак. Папярэднюю адзнаку зносу можна ажыццявіць праз назіральную адтуліну ў тармазным шчыце, прыбраўшы гумовую заглушку. Для больш дакладнай адзнакі неабходна дэмантаваць тармазны барабан.

Тармазныя барабаны. Агледзіце тармазныя барабаны. Калі на працоўнай паверхні маюцца глыбокія рыскі ці адхіленне ад кругласці, то змарнуеце барабаны. Затым на станку прашліфуйце абразіўнымі дробназярністымі брускамі. Гэта павялічыць даўгавечнасць накладак і палепшыць раўнамернасць і эфектыўнасць тармажэння.

Ступень зносу або адхіленне ад кругласці тармазнога барабана можна сапраўды вымераць нутромером, усталяваным разам з якія адпавядаюць падаўжальнымі стрыжнямі. Вымярэнне зносу або кругласці тармазнога барабана варта вырабляць па ўнутраным дыяметры па механічна апрацаванай паверхні па сектарах праз інтэрвалы 90°па акружнасці барабана.

Калі тармазны барабан перавышае зададзеную мяжу кругласці, паўторна адшліфаваць яго. Максімальнае значэнне розніцы пры замерах дыяметраў не павінна перавышаць 0,1 мм.

Найбольшая дапушчальнае павелічэнне намінальнага дыяметра барабана (250 мм) пасля проточки і шліфоўкі 1 мм. Межы гэтага допуску павінны строга выконвацца, у адваротным выпадку парушаецца трываласць барабана, а таксама эфектыўнасць тармажэння з-за паніжэнні калянасці барабана.

Лімітавы дыяметр у выніку зносу ўнутранага дыяметра барабана не павінен перавышаць 251,6 мм.