Пасля разборкі старанна вымыйце дэталі газай, прадуйце і прасушыце іх сціснутым паветрам (асабліва алейныя каналы дэталяў).

1. Агледзіце блок, асабліва ўважліва апоры каленчатага вала. Расколіны ў любых месцах блока не дапушчаюцца.

Карысная рада: Калі ёсць падазрэнне на наяўнасць расколін у блоку (трапленне астуджальнай вадкасці ў картэр або маслы ў астуджальную вадкасць), праверце герметычнасць блока на адмысловым стэндзе. Праверку праводзіце ў рамонтных майстэрнях, якія выклікаюць прыхільнасць адпаведным абсталяваннем.

2. Агледзіце цыліндры абапал. Драпіны, задзіракі і расколіны не дапускаюцца.

Карысная рада: Пры аглядзе цыліндраў рэкамендуем асвятляць люстэркі цыліндраў пераноснай лямпай - так дэфекты бачныя значна лепш.

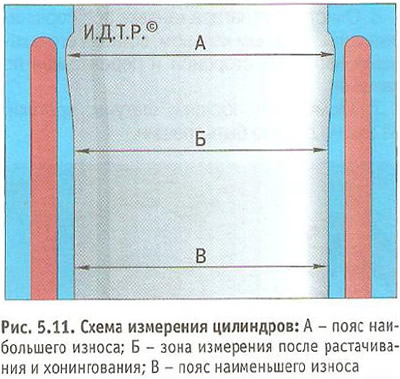

3. Вызначыце нутрамерам фактычныя дыяметры цыліндраў. Дыяметр цыліндра вымярайце ў трох паясах (мал. 5.11). У кожным поясе дыяметр вымяраюць у двух узаемна перпендыкулярных кірунках (падоўжным і папярочным). У зоне над поясам А (на адлегласці 5 мм ад плоскасці раздыма з галоўкай блока) цыліндры практычна не зношваюцца. Па розніцы памераў у гэтай зоне і ў астатніх паясах можна меркаваць аб зносе цыліндраў. Намінальны памер цыліндру для рухавіка F16D складае (79±0,25) мм, для рухавіка F18D - (81,6±0,25) мм. Овальность і конусность для рухавіка F16D не павінны перавышаць 0,0065 мм, для рухавіка F18D - 0,013 мм. Калі максімальнае значэнне зносу больш 0,15 мм або овальность перавышае азначанае значэнне, змарнуеце цыліндры да бліжэйшага рамонтнага памеру поршняў (павялічанага на 0,25 або 0,50 мм), пакінуўшы прыпуск 0, 03 мм на дыяметр пад хо-нінгаванне. Затым отхонингуйте цыліндры, вытрымоўваючы такі дыяметр, каб пры ўсталёўцы абранага рамонтнага поршня разліковы зазор паміж ім і цыліндрам быў 0,03 мм. Дэфектоўку, расточванне і хонінгаванне блока праводзіце ў майстэрнях, якія выклікаюць прыхільнасць адмысловым абсталяваннем.

4. Праверце адхіленне ад плоскаснасці паверхні раздыма блока з галоўкай блока цыліндраў. Прыкладзяце штангенцыркуль (або лінейку) да плоскасці:

- у сярэдзіне блока;

- у папярочным і падоўжным напрамках;

- па дыяганалях плоскасці. У кожным становішчы плоскім мацам вызначыце зазор паміж штангенцыркулем і плоскасцю. Гэта і будзе адхіленне ад плоскаснасці, Калі адхіленне больш за 0,1 мм, заменіце блок.

5. Ачысціце ад нагару дно поршня шаберам (можна вырабіць са старога напільніка).

6. Ачысціце ад нагара канаўкі пад поршневыя кольцы старым кольцам, уставіўшы яго ў канаўку вонкавым бокам і перакочваючы па канаўцы.

7. Агледзьце поршні, шатуны, вечкі: на іх не павінна быць расколін.

8. Агледзіце ўкладышы: калі на працоўнай паверхні выявіце рыскі, задзіракі і адслаенні антыфрыкцыйнага пласта, заменіце ўкладышы новымі. Усе шатунныя ўкладышы аднолькавыя і ўзаемазаменныя.

9. Вымерайце дыяметр поршняў у плоскасці, перпендыкулярнай восі поршневага пальца, на адлегласці 19 мм ад абзы спадніцы. Дыяметр поршня намінальнага памеру для рухавіка F16D складае - (78,97±0,15) мм, для рухавіка F18D - (81,59±0,15) мм, дыяметры рамонтных поршняў павялічаны на 0,25 і 0,50 мм. Па выніках вымярэнняў вызначыце зазор паміж поршнем і цыліндрам, пры неабходнасці падбярыце новыя поршні да цыліндраў. Разліковы зазор паміж поршнем і цыліндрам (для новых дэталяў) складае 0,03 мм. Яго вызначаюць прамерам цыліндраў і поршняў і забяспечваюць усталёўкай поршняў намінальнага або рамонтных памераў. Максімальна дапушчальны зазор (пры зносе дэталяў) 0,15 мм. Калі ў рухавіка, які быў у эксплуатацыі, зазор перавышае 0,15 мм,

10. Праверце плоскім мацам зазор па вышыні паміж канаўкамі ў поршні і кольцамі, устаўляючы кольца ў адпаведную канаўку. Намінальны (разліковы) зазор для абодвух компрессіонные кольцаў складае 0,020 мм. Калі кольца вяліка па вышыні і зазор малы, давядзіце вышыню кольца да патрэбнага значэння, шліфуючы яго на наждачнай паперы, выкладзенай на шкляную пласціну.

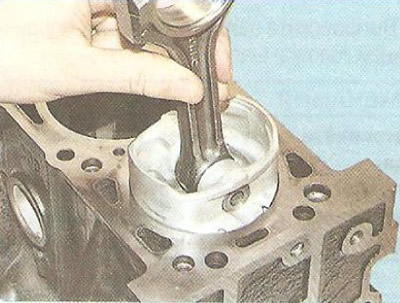

11. Праверце плоскім мацам зазор у замку кольцаў, усталяваўшы кольца ў цыліндр на глыбіню каля 30 мм.

Карысная рада: Для таго каб усталяваць кольца без перакосу, прасуньце кольца ўглыб цыліндру поршнем.

12. Зазор павінен складаць 0,3 мм для абодвух компрессіонные кольцаў і 0,4-1,4 мм для маслосъемного кольцы. Калі зазор недастатковы, спілуйце стыкавыя паверхні кольца. Калі зазор перавышае дапушчальны, заменіце кольца.

13. Усе поршні намінальнага і рамонтнага памераў выраблены з высокай ступенню дакладнасці і не патрабуюць папярэдняй сартавання і падбору па масе. Пры неабходнасці можна ўсталяваць у асобныя цыліндры былыя ва ўжыванні поршні, калі яны ў добрым стане. Балансаванне рухавіка ў гэтым выпадку не парушыцца.

14. Праверце зазоры паміж укладышамі шатун падшыпнікаў і адпаведнымі шыйкамі каленчатага вала.

Заўвага: Прынцып вымярэння зазору заключаецца ў спляскванні спецыяльнага пластыкавага калібровачнага дроту і вымярэнні шырыні атрыманага адбітка.

Для вымярэння зазору паміж шыйкай вала і ўкладышамі выкарыстоўваецца адрэзак калібравальнага дроту, даўжыня якога на 2 мм карацей, чым шырыня ўкладыша.

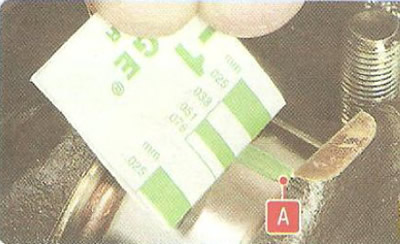

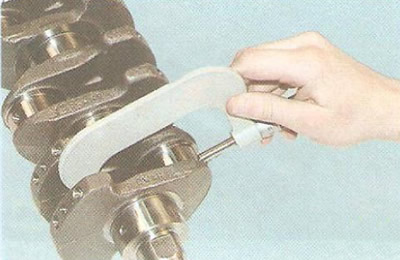

Калібр размяшчаюць у восевым кірунку на шыйцы вала...

...і накрываюць вечкам з усталяваным укладышам. Каб калібр не ссунуўся ў момант усталёўкі вечка, яго можна «прыляпіць» да шыйкі вала тонкім пластом кансістэнтнай змазкі.

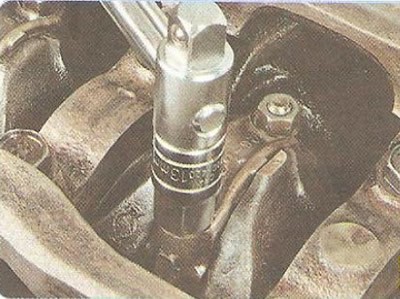

Гайкі вечка зацягваюць усталяваным момантам. Пасля гэтага адварочваюць гайкі і акуратна здымаюць вечка з укладышам.

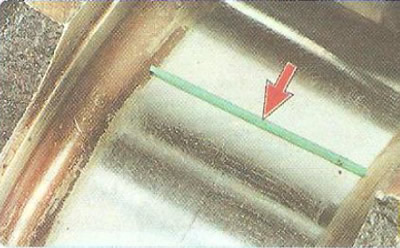

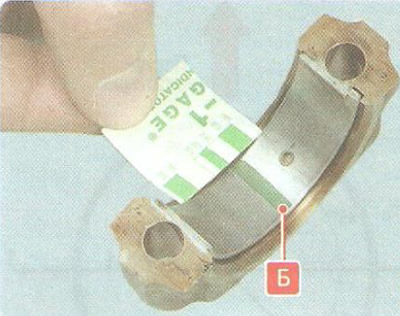

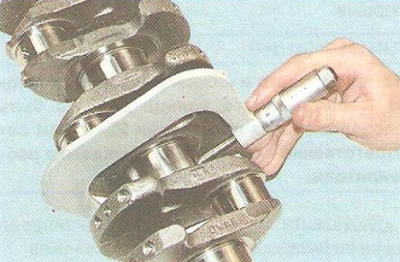

Выкарыстоўваючы спецыяльны вымяральны шаблон, вымяраюць шырыню адбітка расплюшчанага калібровачнага дроту. Адбітак можа застацца на шыйцы вала А...

...ці ўкладышы Б. Па адмысловай табліцы пераліку, нанесенай на шаблон, вызначаюць зазор у злучэнні.

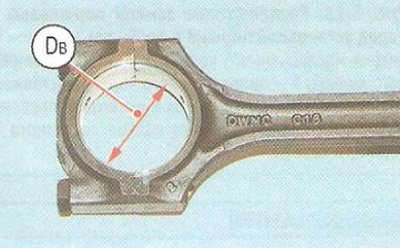

15. Калі спецыяльнага калібравальнага дроту няма, можна скарыстацца механічнымі вымяральнымі прыборамі. Для гэтага вымерайце нутромером унутраны дыяметр Db пасадачнага месца шатуна ў зборы з вечкам.

Заўвага: Перад вымярэннем зацягніце шатунныя балты намінальным момантам.

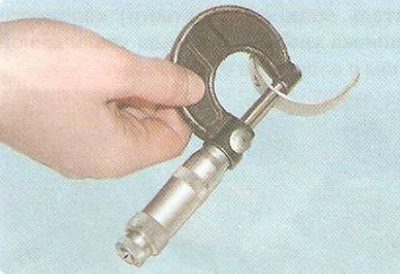

16. Вымерайце мікраметрам таўшчыню Т шатунных укладышаў.

Карысная рада: Пры адсутнасці адмысловай асадкі на мікраметры для вымярэння ўвагнутай паверхні ўкладыша можна скарыстацца невялікім шарыкам. Пасля вымярэння ўкладыша неабходна адняць з атрыманага памеру дыяметр шарыка.

17. Вымерайце мікраметрам дыяметр Dh шатунных шыек.

18. Разлічыце зазор z паміж шатуннымі ўкладышамі і шыйкамі каленчатага вала па формуле z = Dв - 2Т - Dн. Намінальны разліковы зазор складае 0,019-0,070 мм. Калі фактычны разліковы зазор менш лімітавага, можна зноў выкарыстоўваць ўкладышы, якія былі ўсталяваныя. Калі зазор больш лімітавага, заменіце ўкладышы на гэтых шыйках новымі (намінальнай таўшчыні).

Калі шыйкі каленчатага вала зношаныя і перашліфаваныя да рамонтнага памеру, паменшанага на 0,25 мм, заменіце ўкладышы рамонтнымі (павялічанай таўшчыні).

Шыйкі шліфуюць, акрамя наяўнасці агульнага зносу, калі на іх ёсць забоіны і рызыкі або авальнасьць складае больш за 0,004 мм, а конусность - больш за 0,005 мм.

Папярэджанні: Пры перашліфоўцы шатунных шыек каленчатага вала на рамонтны памер на першай шчацэ каленчатага вала неабходна паставіць адпаведнае таўро, напрыклад «Ш 0,25». Каленчатыя валы, галтэлі шыек якіх выкананы метадам накаткі, перашліфоўцы не падлягаюць і пры зносе шыек павінны быць заменены.

19. Агледзіце верхнія і ніжнія ўкладышы карэнных падшыпнікаў. Укладышы цэнтральнага (трэцяга) карэннага падшыпніка адрозніваюцца ад астатніх большай шырынёй. Акрамя таго, на іх бакавых тарцах выкананы шырокія капцы, якія граюць ролю апорных паўкола ўпартага падшыпніка каленчатага вала. Калі на працоўнай паверхні ўкладышаў з'явіліся рыскі, задзіракі, адслаенні антыфрыкцыйнага пласта, заменіце ўкладышы новымі.

Папярэджанне: Забараняецца праводзіць якія-небудзь подгоночные аперацыі на ўкладышах.

20. Агледзіце каленчаты вал. Расколіны не дапушчаюцца. На паверхнях, спалучаных з працоўнымі беражкамі сальнікаў, не павінна быць драпін, забоін, рысак. Пры выяўленні іх заменіце вал.

21. Праверце зазоры паміж укладышамі карэнных падшыпнікаў і карэннымі шыйкамі каленчатага вала па методыцы, выкладзенай для шатунных укладышаў.

22. Калі спецыяльнага калібравальнага дроту няма, можна скарыстацца механічнымі вымяральнымі прыборамі. Для гэтага вымерайце мікраметрам вонкавы дыяметр Dн карэнных шыек. Фактычны зазор паміж укладышамі карэнных падшыпнікаў і карэннымі шыйкамі каленчатага вала вызначаюць па методыцы, выкладзенай для шатунных укладышаў. Намінальны разліковы зазор складае 0,005 мм. Калі фактычны разліковы зазор менш лімітавага, можна зноў выкарыстоўваць ўкладышы, якія былі ўсталяваныя. Калі зазор больш лімітавага, заменіце на гэтых шыйках укладышы новымі (намінальнай таўшчыні).

Калі шыйкі каленчатага вала зношаныя і перашліфаваныя да рамонтнага памеру з памяншэннем дыяметра на 0,25 мм, заменіце ўкладышы рамонтнымі (павялічанай таўшчыні).

Шыйкі шліфуюць, акрамя наяўнасці зносу, калі на іх ёсць забоіны і рызыкі або авальнасьць складае больш за 0,004 мм, а конусность - больш за 0,005 мм, памяншаючы дыяметр на 0,25 мм.

Папярэджанні: Пры перашліфоўцы карэнных шыек каленчатага вала на рамонтны памер на першай шчацэ каленчатага вала неабходна ставіць адпаведнае таўро, напрыклад «Да 0,25». Каленчатыя валы, галтэлі шыек якіх выкананы метадам накаткі, перашліфоўцы не падлягаюць і пры зносе шыек павінны быць заменены.

23. Праверце паралельнасць упартых бурцікаў сярэдняй карэннай шыйкі: калі яны непаралельныя, каленчаты вал пагнуты і павінен быць заменены.

24. Прамыйце каналы каленчатага вала, для чаго заліце ў радыяльныя каналы бензін, папярэдне заглушыўшы іх з аднаго боку драўлянымі коркамі. Вытрымаеце не меней 20 мін і прамыйце каналы бензінам, упырскваючы яго гумовай грушай. Драўляныя заглушкі зніміце пасля прамывання злучальных каналаў. Пры неабходнасці паўтарайце прамыванне да выцякання чыстага бензіну.

25. Ачысціце паверхні поршневых пальцаў ад лакавых адкладаў, папярэдне размякчыўшы іх у растваральніку. Агледзьце пальцы. Калі на іх выяўлены расколіны, празмерны знос у месцы кантакту з бобышкамі поршня і сляды ад проворачивания ў верхняй галоўцы шатуна, заменіце пальцы.

Заўвага: Поршневыя пальцы і адтуліны ў бабышках поршняў выраблены з вялікай дакладнасцю. Таму поршневыя пальцы вырабляюць намінальным дыяметрам 17,990-17,995 мм, якія забяспечваюць зазор 0,01-0,02 мм паміж імі і адтулінамі ў бабышках поршня.

Спалучэнне поршневага пальца і поршня праверце, устаўляючы папярэдне змазаны маторным маслам палец у адтуліну бобышкі поршня. Пры тэмпературы навакольнага асяроддзя 20°С палец павінен уваходзіць у адтуліну пры націску вялікага пальца рукі і не выпадаць з бабышкі ў вертыкальным становішчы поршня з поршневым пальцам. Які выпадае з бабышкі палец варта замяніць іншым. Калі палец зноў выпадае, заменіце поршань з пальцам.

Карысная рада: Пры наяўнасці новага камплекта запасных частак не выкарыстоўвайце выпрасаваныя поршневыя пальцы паўторна.