Разборка

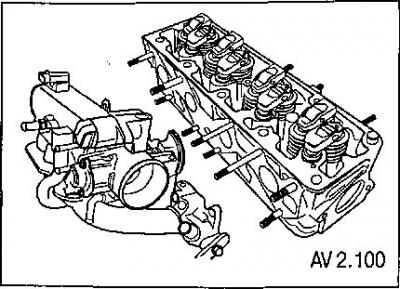

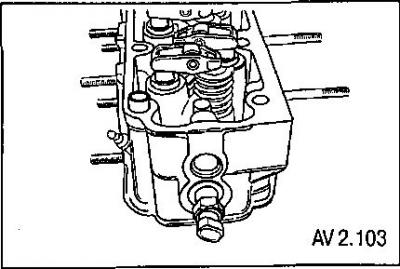

1. Зніміце галоўку цыліндраў разам з впускным і выпускным калектарам.

2. Зніміце датчык тэмпературы астуджальнай вадкасці.

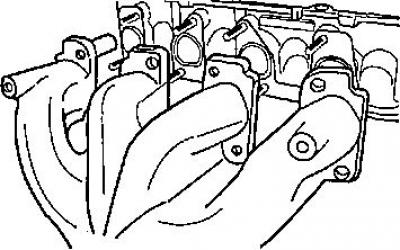

3. Зніміце цеплаахоўны экран выпускнога калектара.

4. Зніміце выпускны калектар.

5. Зніміце пракладку выпускнога калектара.

6. Зніміце шпількі мацавання выпускнога калектара.

7. Зніміце свечкі запальвання.

8. Зніміце впускной калектар.

9. Зніміце пракладку впускнога калектара.

10. Зніміце шпількі впускнога калектара.

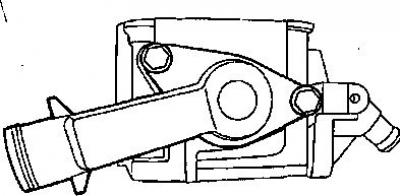

11. Адкруціце шрубы корпуса тэрмастата.

12. Зніміце корпус тэрмастата.

13. Зніміце пракладку тэрмастата і тэрмастат.

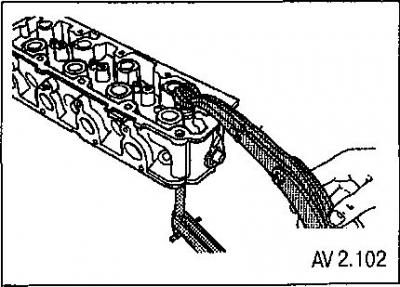

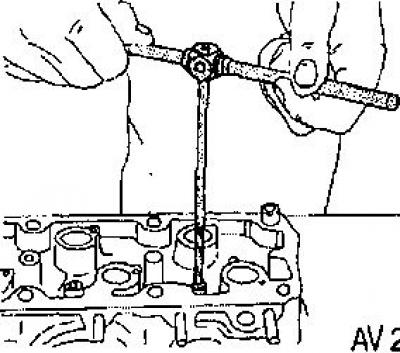

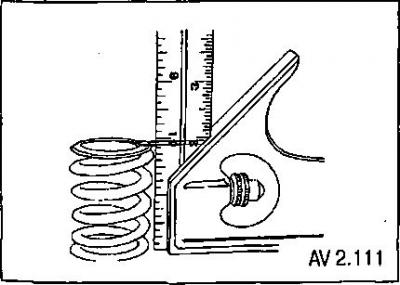

14. Выкарыстоўваючы прыладу для сціску спружын клапана, сцісніце спружыны клапана.

15. Выміце сухары і зніміце верхнія талеркі спружын клапанаў.

16. Зніміце спружыны клапанаў.

17. Зніміце маслаздымныя каўпачкі.

18. Зніміце клапаны.

20. Зніміце цэнтравальныя ўтулкі корпуса размеркавальнага вала.

Рамонт дэталяў

Для апісваных рухавікоў вытворца прадугледжвае аднаўленне пары "накіроўвалая ўтулка - шток клапана" ужываннем клапанаў з рамонтнымі памерамі штокаў. Пры гэтым зношаная ўтулка аднаўляецца метадам разгортвання да рамонтных памераў. Работы такой складанасці трэба даручаць толькі кваліфікаванаму механіку.

|

Размеркавальны вал |

||

|

Пад'ём кулачкоў впускных клапанаў |

6,12 мм |

|

|

Пад'ём кулачкоў выпускных клапанаў |

6,12мм |

|

|

Тарцавае біццё |

0,09-0,21 мм |

|

|

Вонкавы дыяметр шыйкі размеркавальнага вала |

№1 |

39,445 мм |

|

№2 |

39,700 мм |

|

|

№3 |

39,945 мм |

|

|

№4 |

40,200 мм |

|

|

№5 |

40,445 мм |

|

|

Вонкавы дыяметр падшыпніка |

№1 |

39,500 мм |

|

№2 |

39,750 мм |

|

|

№3 |

40,000 мм |

|

|

№4 |

40,250 мм |

|

|

№5 |

40,500 мм |

|

Агляд галоўкі цыліндраў

1. Ачысціце спалучаную з пракладкай галоўкі плоскасць.

2. Праверце пракладку галоўкі цыліндраў і спалучаныя паверхні галоўкі і блока цыліндраў на наяўнасць ракавін, слядоў уцечкі, карозіі і прарыву газаў у кашулю астуджэння.

3. Праверце галоўку цыліндраў на наяўнасць расколін.

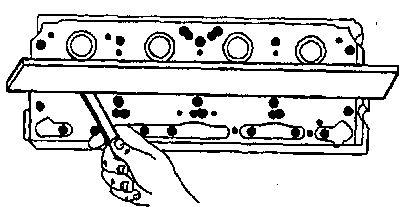

5. Вызначыце, выкарыстоўваючы набор мацаў і паверачную лінейку, адхіленне ад плоскаснасці спалучанай з пракладкай плоскасці галоўкі, якое не павінна перавышаць 0,025 мм.

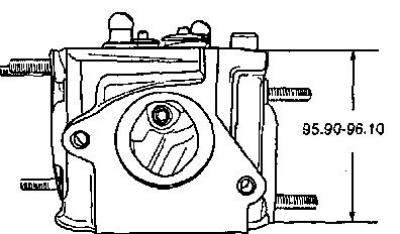

6. Вымерайце вышыню галоўкі блока. Вышыня галоўкі блока павінна быць у межах 94,70-95,65 мм г£СЛИ вышыня галоўкі цыліндраў менш, чым 94,7 мм, яе варта замяніць.

7. Праверце ўсе разьбовыя адтуліны на наяўнасць пашкоджанняў або забруджванняў.

8. Агледзіце сёдлы клапанаў на прадмет празмернага зносу і прагараў.

|

Клапаны механізм |

||

|

Спосаб рэгулявання прывада клапанаў |

Гідраўлічны кампенсатар зазору ў прывадзе клапанаў |

|

|

Кут конусу працоўнай паверхні клапана (паміж утваральнай і плоскасцю галоўкі) |

45" |

|

|

Кут конусу працоўнай паверхні сядла клапана |

45' |

|

|

Апорнае біццё (макс, усё) |

0,03 мм |

|

|

Тарцавае біццё (макс, усё) |

0,03 мм |

|

|

Шырыня працоўнай паверхні сядла |

Впускная адтуліна |

1,3-1,5 мм |

|

Выпускная адтуліна |

1,6-1,8 мм |

|

|

Унутраны дыяметр накіроўвалай утулкі клапана |

7,030-7,050 мм |

|

|

Дыяметр штока клапана |

7 мм |

|

|

Дыяметр талеркі клапана |

Впускны |

38,0 мм |

|

Выпускны |

31,0 мм |

|

|

Даўжыня спружыны клапана пры нагрузцы |

Адкрыты клапан 625 25 Н |

21,5 мм |

|

Закрыты клапан 275 + 15Н |

31,5 мм |

|

Аднаўленне працаздольнасці накіравальнай утулкі клапана

1. Вызначыце фактычны знос у пары "ўтулка - шток клапана". Пры зазоры, які перавышае 0,1 мм, гэтая пара трэння мае патрэбу ў замене. Гэтую дыягнастычную аперацыю павінен праводзіць толькі кваліфікаваны механік.

2. Код рамонтнага памеру нанесены на накіроўвалай утулцы клапана і тарцы штока клапана. У табліцы прыведзены стандартны і рамонтныя памеры, абазначэнне разгорткі, якая прымяняецца аўтарызаванымі СТА, і змест кодаў, якія наносяцца на ўтулкі і клапаны. Маецца два выгляду кодаў: код, які наносіцца пры зборцы новага рухавіка, і код, які наносіцца на ўтулку пры рамонце.

|

Памер |

Разгортка |

Код, які наносіцца на дэталі новага рухавіка |

Код, які наносіцца на дэталі рухавіка пры рамонце |

|

Стандартны |

- |

- |

Да |

|

0,075 |

КМ-253 |

1 |

К1 |

|

0,150 |

Км-254 |

2 |

К2 |

|

0,250 |

КМ-255 |

- |

А |

Вырабіце разгортванне адтуліны накіроўвалай утулкі. Кірунак разгортвання - ад верхняга боку галоўкі цыліндраў. Пасля разгортвання перакрэсліце код, нанесены на ўтулцы, і вырабіце новы код.

Аднаўленне сёдлаў клапанаў

1. Выканайце апрацоўку рабочай паверхні сёдлаў клапанаў.

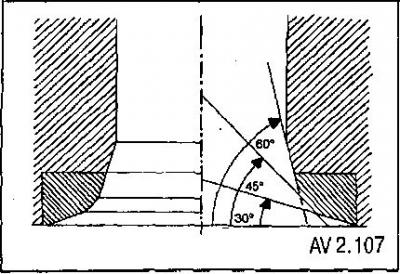

Замыкальная паверхня сёдлаў клапанаў аднаўляецца пры дапамозе трох канічных фрэз:

- фрэза для апрацоўкі працоўнай паверхні сядла: 45°;

- фрэза для апрацоўкі верхняга кута карэкцыі: 30°;

- фрэза для апрацоўкі ніжняга кута карэкцыі: 60°;

Шырыня працоўнай паверхні сядла клапана:

- впускнога: 1,3-1,5 мм;

- выпускнога: 1,6-1,8 мм.

2. Праверце становішча тарца штока клапана пасля ўсталёўкі клапана (без адмысловых калібраў гэтую працу павінен выконваць кваліфікаваны механік).

3. Калі тарэц штока размешчаны вышэй (бліжэй да восі размеркавальнага вала), варта замяніць клапаны новымі і затым праверыць становішча тарца штока зноў.

4. Калі тарэц штока клапана ўсё яшчэ размешчаны вышэй, нягледзячы на замену клапанаў, заменіце галоўку цыліндраў.

Агляд клапана

1. Агледзіце клапан на прадмет зносу, змяцця верхняга тарца штока.

2. Агледзіце канаўкі сухароў клапанаў і алейнага ўшчыльняльніка на прадмет зносу.

3. Агледзіце галоўкі клапанаў на наяўнасць прагараў і расколін.

4. Агледзіце штокі клапанаў на наяўнасць зносу, задиров і драпін.

5. Агледзіце шток клапана - ён не дол-. жонак мець скрыўленняў.

6. Агледзіце замыкальны конус клапана. Калі выпрацоўка кантактнага конусу настолькі вялікая, што аднаўленне паверхні дасць востры беражок на стыку канічнай і плоскай паверхняў галоўкі клапана, варта замяніць клапан.

7. Агледзіце спружыну клапана. Калі канцы спружыны клапана не раўналежныя, заменіце спружыну клапана.

8. Вымерайце вышыню спружыны клапана. Калі вышыня спружыны клапана не адпавядае спецыфікацыям, заменіце спружыну клапана.

9. Агледзьце апорныя паверхні спружыны клапана на прадмет зносу або ўтварэння канавак. Заменіце, калі неабходна.

Шліфоўка клапана

1. Упэўніцеся, што на конусе галоўкі клапана няма прагараў.

2. Клапан можна перашліфоўваць толькі два разы. Не шліфуйце тарэц штока клапана.

3. Кут паміж утваральнай конусу клапана і плоскасцю галоўкі складае 46 ".

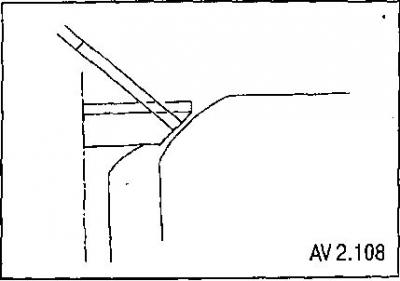

Прыцірка клапанаў

Калі выпрацоўка замыкальнага конусу клапана не занадта вялікая, варта прыцерці клапан да адноўленага замыкальнага конуса сядла клапана (як правіла, пры працы клапана замыкальная паверхня шатун падшыпнікаў становіцца шырэй: да 4-5 мм). Калі пры гэтым на конусе няма глыбокай канаўкі, то магчымая прыцірка клапана да адноўленага сядла без шліфоўкі конусу.

Прыцірка клапана ажыццяўляецца пры дапамозе адмысловых притирочных паст на аснове корунд.

Пры гэтым клапан, усталяваны ў накіроўвалую ўтулку, здзяйсняе зваротна-паступальныя рухі з адначасовым паваротам направа-налева, напераменку. Такія рухі неабходны для адукацыі касых притирочных ліній, якія размяшчаюцца крыж-накрыж. Падчас прыціркі варта перыядычна паварочваць клапан у сядле для забеспячэння раўнамернасці прыціркі. Прыцірку можна лічыць завершанай, калі на замыкальнай паверхні клапана ўтворыцца раўнамерная матава-шэрая колцавая паласа кантакту, роўная па шырыні замыкальнай паверхні сядла.

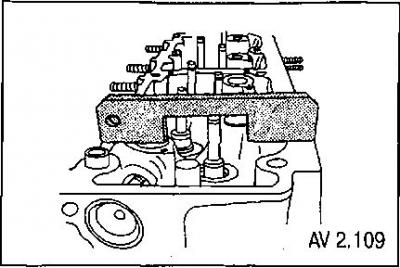

Зборка

1. Усталюйце цэнтравальныя ўтулкі корпуса размеркавальнага вала.

2. Вышмаруйце штокі клапанаў маторным маслам.

3. Усталюйце клапаны.

4. Усталюйце маслаздымныя каўпачкі.

5. Усталюйце спружыны клапанаў.

6. Сцісніце спружыны клапана і ўсталюеце сухары.

7. Усталюйце затамкавае вечка.

8. Устанавіце тэрмастат.

9. Усталюйце корпус тэрмастата

10. Усталюйце шрубы корпуса тэрмастата і зацягніце іх момантам 20 Нм.

11. Усталюйце шпількі впускнога калектара.

12. Усталюйце пракладку впускнога калектара.

13. Усталюйце впускной калектар і зацягніце гайкі момантам 25 Нм.

14. Усталюйце свечкі запальвання і зацягніце момантам 40 Нм.

15. Усталюйце шпількі выпускнога калектара.

16. Усталюйце пракладку выпускнога калектара.

17. Усталюйце выпускны калектар і зацягніце гайкі момантам 25 Нм.

18. Усталюйце цеплаахоўны экран выпускнога калектара і зацягніце шрубы момантам 15Нм.

19. Усталюйце датчык тэмпературы астуджальнай вадкасці і зацягніце момантам 20 Нм.

20. Усталюйце галоўку цыліндраў разам з впускным калектарам і выпускным калектарам.