Функции на устройството

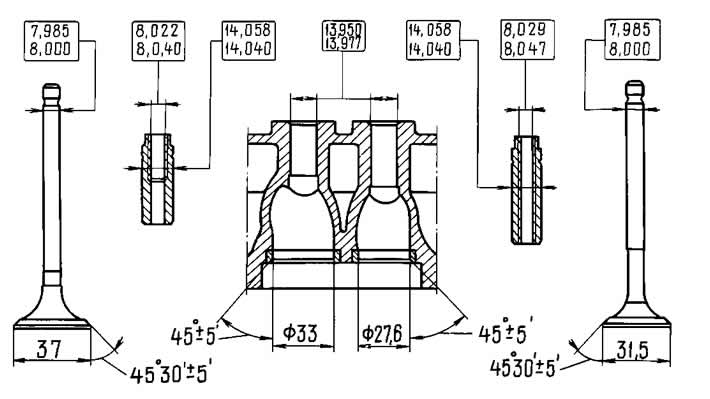

Основните размери на клапаните, водачите на клапаните и леглата на клапаните са дадени на фиг. 2-45.

Фиг. 2-45. Основни размери на клапани, водачи на клапани и легла на клапани.

Цилиндровата глава е отлята от алуминиева сплав, има чугунени седалки и водачи на клапани. Горната част на втулките е уплътнена с гумено-метални маслени уплътнения.

Като резервни части се доставят направляващи втулки с външен диаметър, увеличен с 0,2 мм.

Към главата на цилиндъра е закрепен лагерен корпус, в който е разположен разпределителният вал.

Задвижващ механизъм на клапана

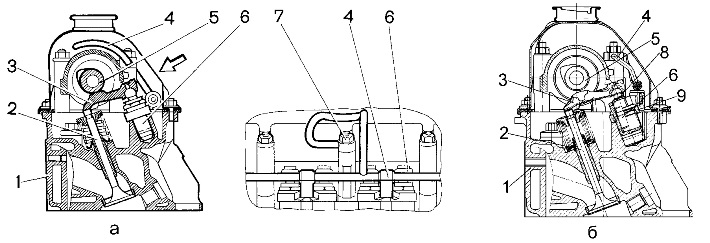

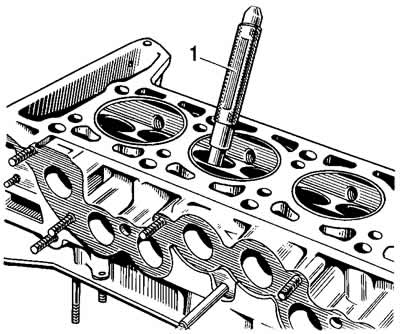

Клапаните 2 (фиг. 2-46) се задействат от гърбици на разпределителния вал чрез лостове 3. В единия край лостът притиска клапана, а в другия край лежи върху сферичната глава на хидравличната опора 6. Хидравличната опора автоматично елиминирайте празнината в клапанния механизъм и следователно по време на поддръжката на автомобила проверете и няма нужда да регулирате хлабината в клапанния механизъм.

Фиг. 2-46. Задвижващ механизъм на клапана:

1 - цилиндрова глава;

2 - клапан;

3 - лост на клапана;

4 - маслена рампа;

5 - разпределителен вал;

6 - опора за хидравличен тласкач;

7 - гайка;

8 - хидроподпорна втулка;

9 - разделител.

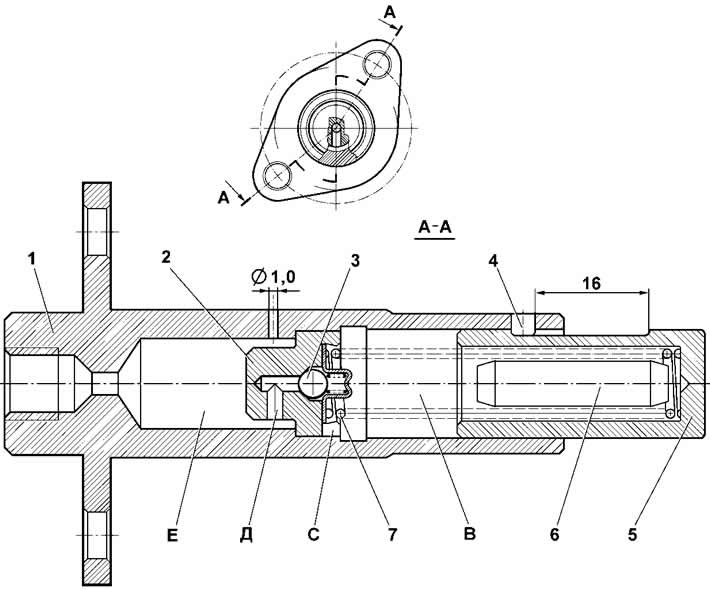

Хидравличен обтегач на верига

Маслото от системата за смазване през тръба 3 (виж Фиг. 2-12) навлиза в кухината "E" (Фиг. 2-47) на обтегача, след това през отвора "D" и клапанния възел 2 навлиза в работната кухина "B " и натиска буталото 5. В тялото 1 на обтегача има отвор с диаметър 1 mm за изпускане на въздух от кухината "E".

Фиг. 2-47. Хидравличен обтегач на веригата:

1 - корпус на обтегача;

2 - вентилен възел;

3 - топка на възвратен клапан;

4 - ограничителен щифт;

5 - бутало на обтегача;

6 - ограничител на обема;

7 - пружина на буталото;

B - работна кухина;

C - монтажен жлеб;

D - дупка;

E - резервна кухина.

Диаметралната междина между тяло 1 и бутало 2 трябва да бъде 0,018-0,024 mm и се измерва като разликата между максималния измерен диаметър на бутало 2 и минималния измерен диаметър на тяло 1.

При ремонт корпусът на обтегача и буталото образуват двойка, в която не се допуска замяната на една част с друга след избора на празнината. Буталото 2 трябва да се движи без блокиране в тялото 1 с ход, равен на 16 mm.

Когато се монтира на двигателя, обтегачът трябва да е без масло, щифт 4 не трябва да стърчи от корпуса.

Сваляне и монтиране на цилиндрова глава на автомобил

Главата на цилиндъра се отстранява от двигателя на превозното средство, освен ако не трябва да се разглоби целият двигател, за да се отстрани проблемът. Например, ако е необходимо да се премахнат въглеродните отлагания от повърхността на горивните камери и клапаните или да се сменят клапани или водачи на клапани.

Отстранете главата на цилиндъра в следния ред:

- Поставете автомобила на асансьор и разхерметизирайте горивната система. За да направите това, изключете конектора на кабелния сноп на горивната помпа от кабелния сноп на системата за запалване, стартирайте двигателя, оставете го да работи, докато спре;

- изключете проводника от "минус" клемата на батерията;

- повдигнете колата и източете охлаждащата течност от радиатора и цилиндровия блок, като следвате препоръките, описани в подраздел "Демонтиране и монтиране на двигателя";

- откачете всмукателната тръба на ауспуха от изпускателния колектор, отстранете конзолата на входящата тръба на помпата за охлаждаща течност;

- спуснете автомобила, откачете маркуча за подаване на гориво (вижте фиг. 2-4) от тръбата за гориво. Запушете отворите на маркуча и тръбата, за да не попадне мръсотия в тях;

- изключете кабела 2 (вижте фиг. 2-5) на задвижването на газта от дроселната тръба и от скобата 4 на приемника;

- отстранете маркучите на изпускателната вентилация на картера, като ги разкачите от тръбите на капака на главата на цилиндъра, от маркуча на всмукателната тръба и от тръбата на дросела;

- разхлабете скобите и откачете от тръбата на дросела маркуча 1 (вижте Фиг. 2-6) на всмукателната тръба, маркуча за продухване на адсорбера, маркучите за вход и изход на охлаждащата течност;

- изключете смукателния маркуч от приемника към усилвателя на вакуумната спирачка;

- изключете проводниците от запалителните свещи, от сензорите на контролната лампа за налягане на маслото и манометъра за температурата на охлаждащата течност, от дроселната тръба; изключете кабелите от кабелния сноп на инжектора;

- откачете маркучите от изходната тръба на охладителната риза на двигателя;

- свалете капака на цилиндровата глава с уплътнението, скобите на екрана на двигателя и кабела на газта;

- завъртете коляновия вал, докато маркировката на зъбното колело на разпределителния вал се изравни с маркировката върху корпуса на лагера (вижте Фиг. 2-26);

- развийте монтажния болт на зъбното колело на разпределителния вал, развийте фитинга, гайките и свалете обтегача на веригата, свалете зъбното колело на разпределителния вал;

- развийте болтовете, закрепващи главата на цилиндъра към блока, и свалете главата на цилиндъра с уплътнението.

Монтирайте главата на цилиндъра в реда, обратен на отстраняването, следвайки препоръките, описани в подраздела за монтаж на двигателя. Уплътнението между главата и цилиндровия блок не може да се използва повторно, така че го сменете с ново.

След като монтирате главата на цилиндъра, регулирайте задвижването на газта.

Проверете работата на системата за управление на двигателя.

Демонтаж и монтаж на цилиндрова глава

Разглобяване. Ако трябва да се смени само една част, главата на цилиндъра може да не се разглоби напълно и да се свали само това, което е необходимо за смяна.

Поставете главата на цилиндъра върху стойка, отстранете гайките и отстранете всмукателната тръба, изпускателния колектор и екрана на всмукателния колектор. Отстранете изходната тръба на охлаждащата риза и изходната тръба на течността към нагревателя. Отстранете запалителните свещи и сензора за температурата на охлаждащата течност.

Отвийте закрепващите гайки и отстранете кутията на лагерите в сбора с разпределителния вал. Разхлабете гайките, закрепващи упорния фланец към корпуса на лагера. Отстранете фланеца и извадете разпределителния вал от корпуса на лагера.

Отстранете лостовете 3 (вижте Фигура 2-46) на клапаните.

Развийте хидравличните опори 6 (вижте Фиг. 2-46a) и отстранете маслената шина 4.

При двигатели, оборудвани с хидравлични лагери f. INA, отстранете хидравличните лагери 6 (вижте Фиг. 2-46b), развийте втулките 8 на хидравличните лагери, отстранете маслената релса 4 с дистанционните елементи 8 като комплект.

Монтирайте главата на цилиндъра към инструмент 67.7823-9567, компресирайте пружините на клапана и разхлабете шплинтите.

Отстранете пружините на клапаните с плочите и опорните шайби. Завъртете главата на цилиндъра и отстранете клапаните от долната страна. Отстранете маслените уплътнения от водещите втулки.

Сглобяване. Сглобете главата на цилиндъра в реда, обратен на разглобяването. Смажете клапаните и маслените уплътнения с двигателно масло преди монтажа.

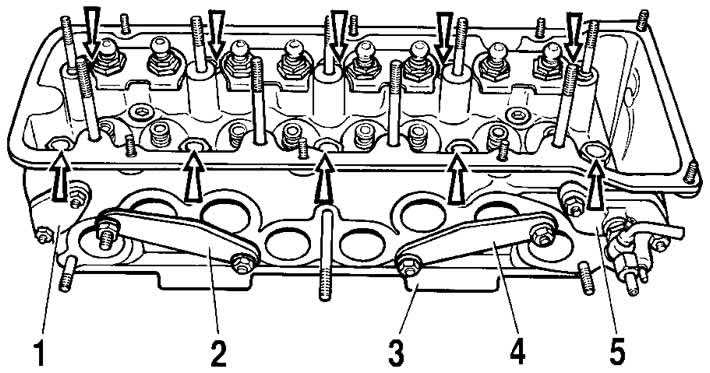

Преди да монтирате корпуса на лагера на разпределителния вал, проверете дали фиксиращите втулки са на мястото си (вижте Фиг. 2-25). Затегнете гайките за закрепване на корпуса на лагерите в реда, посочен на фиг. 2-27. В същото време обърнете внимание на факта, че регулиращите втулки се вписват в гнездата на корпуса на лагера без изкривяване.

Преди да монтирате хидравличните лагери от резервни части, поставете всеки хидравличен лагер в съд с двигателно масло, докато се потопи напълно в масло, и натиснете няколко пъти с ръцете си, докато свободният ход на буталото се премахне.

Проверка на техническото състояние и ремонт

Цилиндрична глава. Измийте старателно главата на цилиндъра и почистете маслените канали. Отстранете въглеродните отлагания от горивните камери и от повърхността на изпускателните канали с телена четка.

Огледайте главата на цилиндъра. Не се допускат пукнатини във всички места на главата на цилиндъра. Ако подозирате, че охлаждащата течност е попаднала в маслото, проверете херметичността на главата на цилиндъра.

За да проверите херметичността, затворете отворите в охладителната риза на главата на цилиндъра с тапите, включени в комплекта на инструмент A.60334 (фиг. 2-48). Подайте сгъстен въздух вътре в главата при налягане 0,15-0,2 MPa (1,5-2 kgf/cm). В рамките на 1-1,5 минути не трябва да се наблюдават въздушни мехурчета от главата.

Фиг. 2-48. Проверка на херметичността на главата на цилиндъра с помощта на инструмент A.60334:

1, 2, 4 - щепсели;

3 - закрепваща плоча;

5 - фланец с фитинг за подаване на въздух.

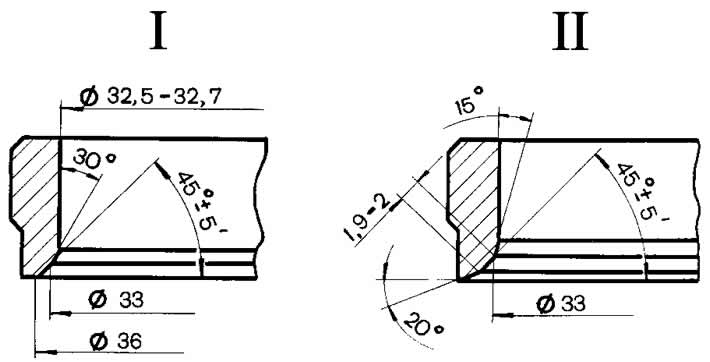

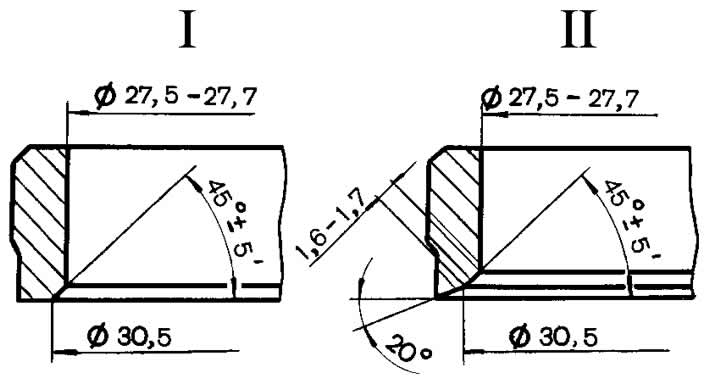

Седалки на клапани. Формата на фаските на леглата на клапаните е показана на фиг. 2-49 и 2-50. Повърхностите на седлото (контактната зона на клапана) не трябва да съдържат вдлъбнатини, корозия и повреди. Малките повреди могат да бъдат поправени чрез шлайфане на седалките, като се отстрани възможно най-малко метал. Можете да мелите както ръчно, така и с мелница.

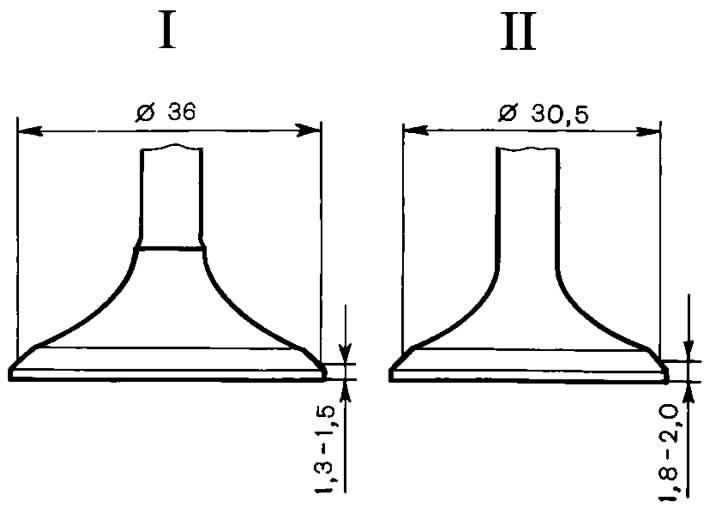

Фиг. 2-49. Профил на леглото на всмукателния клапан:

I - нова седалка;

II - седалка след ремонт.

Фиг. 2-50. Профил на леглото на изпускателния клапан:

I - нова седалка;

II - седалка след ремонт

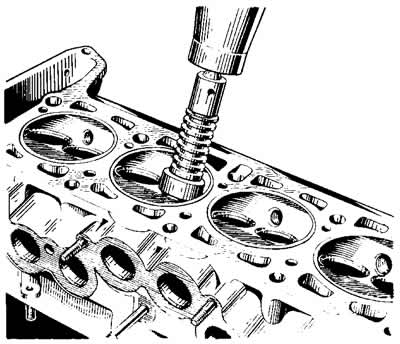

За да шлайфате седалките, монтирайте главата на цилиндъра на стойка, поставете пръта A.94059 във водещата втулка на клапана и почистете фаските на седалките от въглеродни отлагания със свредла A.94031 и A.94092 за седалките на изпускателните клапани и A. 94003 и A.94101 свредла за легла на всмукателни клапани. Зенкерите се поставят на шпиндела A.94058 и се центрират от направляващата щанга A.94059. Тези пръти се предлагат в два различни диаметъра: A.94059/1 за водачи на всмукателния клапан и A.94059/2 за водачи на изпускателния клапан.

Поставете пружината A.94069/5 върху водещия прът A.94059, монтирайте на шпиндела A.94069 коничния кръг A.94078 за леглата на изпускателния клапан или кръга A.94100 за леглата на входящия клапан, фиксирайте шпиндела в шлайфане машина и шлайфане на леглото на клапана (фиг. .2-51).

Фиг. 2-51. Шлайфане на работната фаска на леглото на клапана.

В момента, в който колелото докосне седалката, машината трябва да се изключи, в противен случай ще се появят вибрации и фаската ще бъде неправилна. Препоръчително е колелото да се облича по-често с диамант.

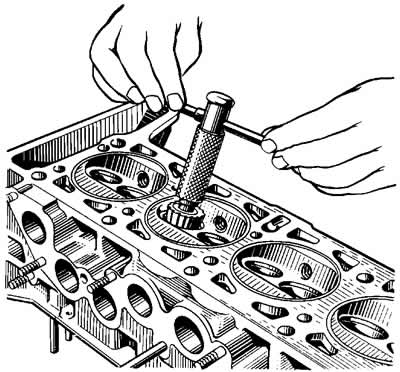

За седалките на изпускателните клапани донесете ширината на работната фаска до стойностите, посочени на фиг. 2-51, със зенкер A.94031 (ъгъл 20°) и с зенкер A.94092, който елиминира деформационното втвърдяване по вътрешния диаметър. Зенкерите се поставят на шпиндела A.94058 и, както при шлайфане, се центрират с прът A.94059.

При гнездата на входящия клапан донесете ширината на работната фаска до стойностите, посочени на фиг. 2-52, като първо се обработва вътрешната фаска със зенкер A.94003 (фиг. 2-52) до получаване на диаметър 33 mm, а след това 20°скосяване със зенкер A.94101 до работна фаска с ширина от 1,9-2 мм се получава.

Фиг. 2-52. Стесняване на работната фаска на леглото на клапана със зенкер, монтиран на шпиндела А.94058.

Клапани. Отстранете въглеродните отлагания от клапаните. Проверете дали прътът е деформиран и дали има пукнатини по плочата. Сменете повредения клапан.

Проверете състоянието на лицето на клапана. В случай на лека повреда, може да се шлайфа, като се поддържа ъгъл на фаска 45°30'±5'. В този случай разстоянията от долната равнина на диска на клапана до диаметрите на основата (36 и 30,5 mm) трябва да бъдат в границите, посочени на фиг. 2-53.

Фиг. 2-53. Максимални размери за шлифоване на фаски на клапани:

I - входящ клапан;

II - изпускателен клапан.

Водачи на клапани. Проверете хлабината между водачите на клапана и стеблото на клапана, като измерите диаметъра на стеблото на клапана и отвора на водача на клапана.

Очаквана хлабина за нови втулки: 0,022-0,055 mm за всмукателни клапани и 0,029-0,062 mm за изпускателни клапани; максимално допустимият граничен просвет (с износване) е 0,3 mm, при условие че няма повишен шум от газоразпределителния механизъм.

Ако увеличената хлабина между водещата втулка и клапана не може да бъде елиминирана чрез подмяна на клапана, тогава сменете втулките на клапана с помощта на инструмент A.60153/R за натискане и натискане навътре (фиг. 2-54).

Фиг. 2-54. Изтискане на водещи втулки:

1 - дорник A.60153/R.

Натиснете водещите втулки със задържащия пръстен, докато спре в тялото на главата на цилиндъра.

След пресоване разширете отворите в направляващите втулки с райбери A.90310/1 (за втулки на входящи клапани) и A.90310/2 (за втулки на изпускателни клапани).

Когато ремонтирате двигателя, винаги сменяйте капачките на масления дефлектор с нови.

Сменете повредените маслени уплътнения със свалена глава на цилиндъра. За пресоване на капачките използвайте дорник 41.7853.4016.

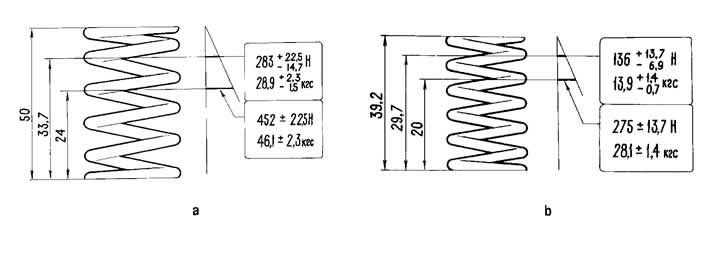

пружини. Уверете се, че пружините не са напукани и не са загубили своята еластичност, за което проверете деформацията им при натоварване (фиг. 2-55).

Фиг. 2-55. Основни данни за проверка на външната (а) и вътрешната (б) пружина на клапана.

Болтове за закрепване на главата на цилиндрите. При многократно използване на болтовете те се издърпват. Затова проверете дали дължината на оста на болта (без дължината на главата) не надвишава 117 mm и ако е по-дълъг, сменете болта с нов.

Хидроопори. Проверете състоянието на хидравличните лагери. Буталото на хидравличната опора, монтирана в главата на цилиндъра, не трябва да се движи, когато те са рязко натиснати с ръка. Ако буталото се движи свободно, сменете хидравличната опора.

Лостове за клапани. Проверете състоянието на работните повърхности на лоста, свързващ се със стеблото на клапана, с гърбицата на разпределителния вал и със сферичния край на буталото на хидравличния лагер. Ако по тези повърхности се появят цепки или петна, сменете лоста с нов.