След разглобяване измийте добре частите с керосин, продухайте ги и ги изсушете със сгъстен въздух (особено маслените канали на частите).

1. Огледайте блока, особено лагерите на коляновия вал. Не се допускат пукнатини във всички места на блока.

Полезен съвет: При съмнение за пукнатини в блока (охладителна течност в картера или масло в охлаждащата течност), проверете херметичността на блока на специален стенд. Извършете проверка в сервизи, разполагащи със съответното оборудване.

2. Огледайте цилиндрите от двете страни. Не се допускат драскотини, драскотини и пукнатини.

Полезен съвет: Когато проверявате бутилки, препоръчваме осветяването на огледалата на бутилките с преносима лампа - по този начин дефектите се виждат много по-добре.

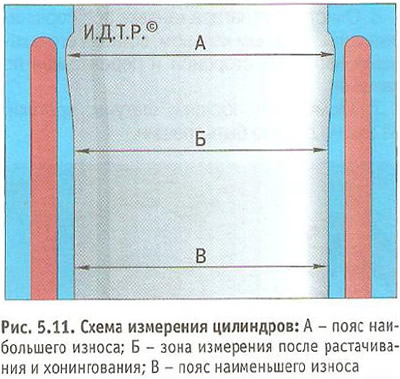

3. Определете действителните диаметри на цилиндрите с дебеломер. Измерете диаметъра на цилиндъра в три колана (фиг. 5.11). Във всяка лента диаметърът се измерва в две взаимно перпендикулярни посоки (надлъжна и напречна). В зоната над колана А (на разстояние 5 мм от равнината на съединителя с главата на блока) цилиндрите практически не се износват. По разликата в размера в тази зона и в другите колани може да се прецени износването на цилиндрите. Номиналният размер на цилиндъра за двигателя F16D е (79±0,25) mm, за двигателя F18D - (81,6±0,25) mm. Овалността и конусността за двигателя F16D не трябва да надвишава 0,0065 mm, за двигателя F18D - 0,013 mm. Ако максималната стойност на износване е по-голяма от 0,15 mm или овалността надвишава определената стойност, пробийте цилиндрите до най-близкия размер на буталото (увеличен с 0,25 или 0,50 mm), оставяйки допустимо отклонение 0, 03 mm на диаметър за хонинговане. След това хонинговайте цилиндрите, като поддържате такъв диаметър, че при монтиране на избраното ремонтно бутало очакваната разлика между него и цилиндъра е 0,03 mm. Отстраняването на неизправности, пробиването и хонинговането на блока трябва да се извършват в работилници със специално оборудване.

4. Проверете отклонението от плоскост на повърхността на гнездото на блока с главата на блока на цилиндрите. Прикрепете шублер (или линийка) към равнината:

- в средата на блока;

- в напречна и надлъжна посока;

- по диагоналите на равнината. Във всяка позиция използвайте щуп, за да определите разстоянието между дебеломера и равнината. Това ще бъде отклонението на плоскостта.Ако отклонението е по-голямо от 0,1 мм, сменете блока.

5. Почистете дъното на буталото от въглеродни отлагания със скрепер (може да се направи от стара пила).

6. Отстранете въглеродните отлагания от жлебовете на буталния пръстен със стария пръстен, като го поставите в жлеба с външната страна и го търкаляте по протежение на жлеба.

7. Проверете бутала, биели, капаци: те не трябва да имат пукнатини.

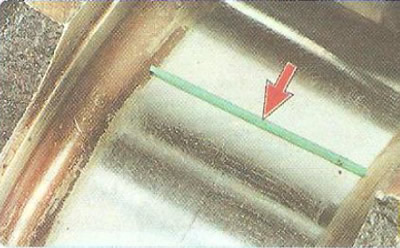

8. Проверете облицовките: ако откриете рискове, драскотини и разслояване на антифрикционния слой върху работната повърхност, сменете облицовките с нови. Всички биелни лагери са идентични и взаимозаменяеми.

9. Измерете диаметъра на буталата в равнина, перпендикулярна на оста на буталния болт, на разстояние 19 мм от ръба на полата. Диаметърът на буталото на номиналния размер за двигателя F16D е - (78,97±0,15) mm, за двигателя F18D - (81,59±0,15) mm, диаметрите на ремонтните бутала се увеличават с 0,25 и 0,50 mm. Въз основа на резултатите от измерването определете хлабината между буталото и цилиндъра, ако е необходимо, монтирайте нови бутала към цилиндрите. Очакваната хлабина между буталото и цилиндъра (за нови части) е 0,03 mm. Определя се чрез измерване на цилиндри и бутала и се осигурява чрез инсталиране на бутала с номинални или ремонтни размери. Максимално допустимата хлабина (при износени части) е 0,15 mm. Ако използван двигател има хлабина, по-голяма от 0,15 mm,

10. Проверете разликата във височината между жлебовете в буталото и пръстените с плосък манометър, като поставите пръстена в съответния жлеб. Номиналната (проектна) междина за двата компресионни пръстена е 0,020 mm. Ако пръстенът е с голяма височина и празнината е малка, донесете височината на пръстена до желаната стойност, като го шлайфате върху шкурка, поставена върху стъклена плоча.

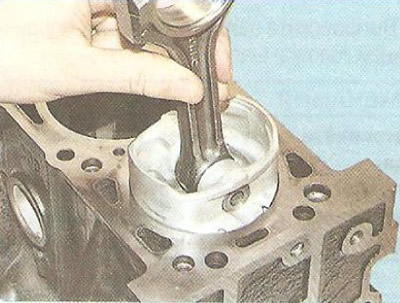

11. Проверете празнината в ключалката на пръстените с плоска сонда, като инсталирате пръстена в цилиндъра на дълбочина около 30 mm.

Полезен съвет: За да монтирате пръстена без изкривяване, натиснете пръстена в цилиндъра с буталото.

12. Хлабината трябва да бъде 0,3 mm за двата компресионни пръстена и 0,4-1,4 mm за масления скреперен пръстен. Ако хлабината не е достатъчна, отрежете челните повърхности на пръстена. Ако хлабината надвишава допустимата стойност, сменете пръстена.

13. Всички бутала с номинални и ремонтни размери се изработват с висока степен на точност и не изискват предварително сортиране и подбор по тегло. При необходимост могат да се монтират използвани бутала в отделни цилиндри, ако са в добро състояние. Балансът на двигателя в този случай няма да бъде нарушен.

14. Проверете хлабините между свободните листове на прътовите лагери и съответните шийки на коляновия вал.

Забележка: Принципът на измерване на празнината е да се сплеска специална пластмасова жичка и да се измери ширината на получения отпечатък.

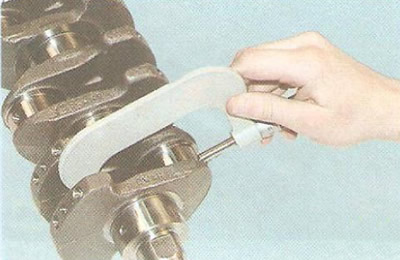

За измерване на разстоянието между шийката на вала и втулките се използва парче калибрираща тел, чиято дължина е с 2 mm по-къса от ширината на втулката.

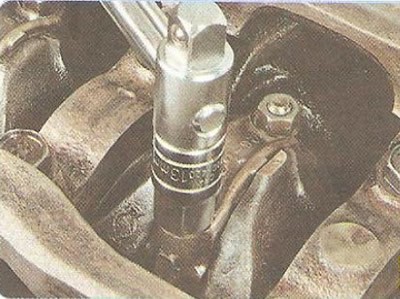

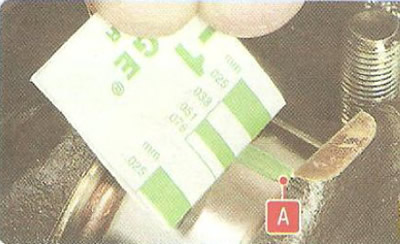

Манометърът е поставен в аксиална посока върху шийката на вала...

... и покрийте с капак с поставена вложка. За да предотвратите движението на манометъра, когато капакът е монтиран, той може да бъде "залепен" към шийката на вала с тънък слой грес.

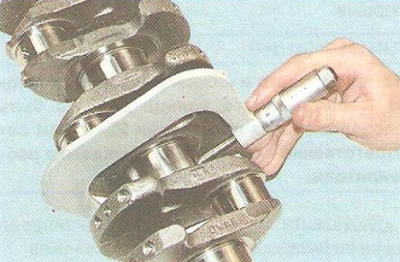

Гайките на капака са затегнати до определения въртящ момент. След това развийте гайките и внимателно отстранете капака с вложката.

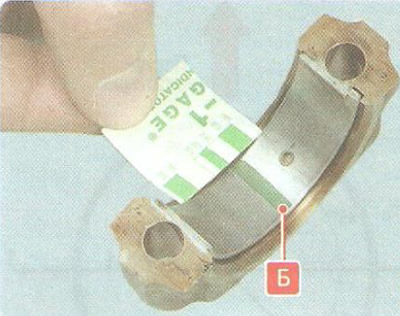

С помощта на специален шаблон за измерване измерете ширината на вдлъбнатината на сплескания калибър. Може да остане отпечатък върху шийката на вал A...

... или поставете B. Съгласно специална таблица за преобразуване, отпечатана върху шаблона, се определя празнината във връзката.

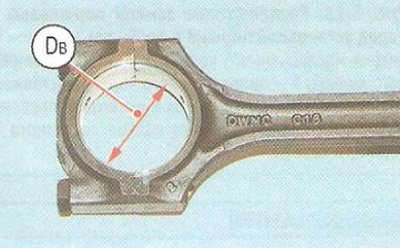

15. Ако няма специална тел за калибриране, могат да се използват механични измервателни уреди. За да направите това, измерете вътрешния диаметър Db на гнездото на свързващия прът с капака с вътрешен шублер.

Забележка: Затегнете болтовете на мотовилката до определения въртящ момент преди измерване.

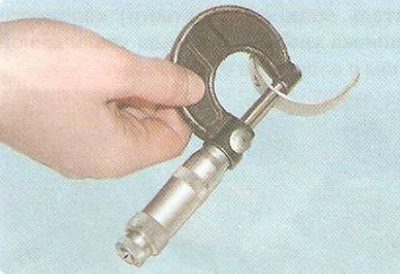

16. Измерете с микрометър дебелината Т на биелните лагери.

Полезен съвет: Ако нямате специален накрайник на вашия микрометър, можете да използвате малко топче, за да измерите вдлъбнатата повърхност на отливката. След измерване на обшивката диаметърът на топката трябва да се извади от получения размер.

17. Измерете диаметъра Dh на шийките на мотовилката с микрометър.

18. Изчислете празнината z между биелните лагери и шийките на коляновия вал по формулата z = Dв - 2Т - Dн. Номиналната проектна междина е 0,019-0,070 mm. Ако действителната празнина в дизайна е по-малка от ограничението, можете да използвате повторно поставените облицовки. Ако празнината е по-голяма от ограничението, сменете облицовките на тези гърловини с нови (номинална дебелина).

Ако шийките на коляновия вал са износени и шлифовани до ремонтен размер, намален с 0,25 mm, сменете втулките с ремонтни (увеличена дебелина).

Шийките се шлифоват, в допълнение към наличието на общо износване, ако имат цепки и рискове, или овалът е повече от 0,004 mm, а конусът е повече от 0,005 mm.

Предупреждения: При повторно шлайфане на биелните шийки на коляновия вал до ремонтен размер, първата буза на коляновия вал трябва да бъде съответно щампована, например "Ш 0,25". Колянови валове, чиито уплътнения на шийката са назъбени, не могат да се шлифоват повторно и трябва да се сменят, когато шийките са износени.

19. Проверете горната и долната основна лагерна черупка. Вложките на централния (трети) основен лагер се различават от останалите по по-голяма ширина. Освен това на страничните им краища са направени широки яки, които играят ролята на опорни полупръстени на опорния лагер на коляновия вал. Ако върху работната повърхност на облицовките има следи, драскотини, разслояване на антифрикционния слой, сменете облицовките с нови.

Предупреждение: Не правете никакви корекции на инкрустациите.

20. Проверете коляновия вал. Не се допускат пукнатини. Не трябва да има драскотини, драскотини или драскотини върху повърхностите, съчетаващи се с работните ръбове на уплътненията. Ако се намери, сменете вала.

21. Проверете хлабините между свободните листове на радикалните лагери и коренните шийки на коляновия вал по метода, посочен за шатунни свободни листа.

22. Ако няма специална тел за калибриране, могат да се използват механични измервателни уреди. За да направите това, измерете външния диаметър Dn на основните шийки с микрометър. Действителната хлабина между черупките на основните лагери и основните шийки на коляновия вал се определя по метода, описан за биелните лагери. Номиналният проектен просвет е 0,005 mm. Ако действителната празнина в дизайна е по-малка от ограничението, можете да използвате повторно поставените облицовки. Ако празнината е по-голяма от ограничението, сменете облицовките на тези гърловини с нови (номинална дебелина).

Ако шийките на коляновия вал са износени и прешлифовани до ремонтен размер с намаляване на диаметъра от 0,25 мм, сменете втулките с ремонтни (увеличена дебелина).

Шийките се шлифоват, в допълнение към наличието на износване, ако имат прорези и рискове или овалността е повече от 0,004 mm, а конусът е повече от 0,005 mm, намалявайки диаметъра с 0,25 mm.

Предупреждения: При повторно шлифоване на главните шийки на коляновия вал до ремонтния размер, първата буза на коляновия вал трябва да бъде съответно щампована, например "K 0,25". Колянови валове, чиито уплътнения на шийката са назъбени, не могат да се шлифоват повторно и трябва да се сменят, когато шийките са износени.

23. Проверете паралелността на упорните втулки на средната главна шийка: ако не са успоредни, коляновият вал е огънат и трябва да се смени.

24. Измийте каналите на коляновия вал, за което налейте бензин в радиалните канали, като първо ги запушите от едната страна с дървени тапи. Задръжте поне 20 минути и промийте каналите с бензин, като го инжектирате с гумена крушка. Отстранете дървените тапи след промиване на свързващите канали. Ако е необходимо, повторете промиването, докато изтече чист бензин.

25. Почистете повърхностите на буталните щифтове от лакови отлагания, след като ги размекнете в разтворител. Разгледайте пръстите си. Ако се открият пукнатини по тях, прекомерно износване в точката на контакт с издатините на буталото и следи от въртене в горната глава на мотовилката, сменете щифтовете.

Забележка: Буталните щифтове и отворите на буталото са прецизно обработени. Поради това буталните щифтове се изработват с номинален диаметър 17,990-17,995 mm, осигуряващ разстояние от 0,01-0,02 mm между тях и отворите в буталните издатини.

Сдвоете буталния болт и проверката на буталото, като поставите пръст, предварително смазан с двигателно масло, в отвора на главата на буталото. При околна температура от 20°C пръстът трябва да влезе в отвора при натискане на палеца и да не изпада от втулката във вертикално положение на буталото с буталния болт. Пръстът, който пада от шефа, трябва да бъде заменен с друг. Ако щифтът падне отново, сменете буталото с щифта.

Полезен съвет: Ако е наличен нов комплект резервни части, не използвайте повторно пресовани бутални щифтове.