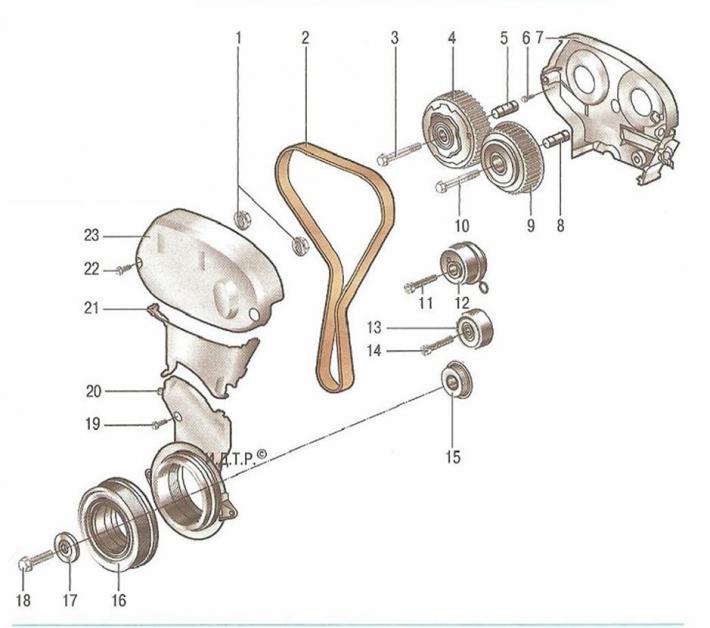

Двигатель с верхним расположением двух пятиопорных распределительных валов имеет по четыре клапана на каждый цилиндр. Распределительный вал выпускных клапанов приводится во вращение армированным зубчатым ремнем 2 (рис. 5.21). Натяжение ремня обеспечивается натяжным роликом 12.

Рис. 5.21. Привод газораспределительного механизма двигателя F18D: 1 - заглушка устройства для регулировки положения распределительного вала; 2 - ремень газораспределительного механизма; 3, 6, 10, 11, 14, 18, 19, 22 - болты; 4, 9 - регулируемые зубчатые шкивы распределительного вала; 5,8 - резьбовые заглушки регуляторов распределительных валов; 7 - задняя крышка ремня привода газораспределительного механизма; 12 - натяжитель ремня привода газораспределительного механизма; 13 - промежуточный ролик; 15 - зубчатый шкив коленчатого вала; 16 - шкив коленчатого вала; 17 - нажимная шайба коленчатого вала; 20 - нижняя передняя крышка ремня привода газораспределительного механизма; 21 - средняя передняя крышка ремня привода газораспределительного механизма; 23 - верхняя передняя крышка ремня привода газораспределительного механизма

Двигатель имеет поворотные звездочки распределительных валов 4 и 9. Непрерывная регулировка шкивов распределительного вала осуществляется за счет давления моторного масла. Два электромагнитных клапана 33 (рис. 5.22) регулируют давление масла в регулируемых шкивах распределительного вала в соответствии с командами от блока управления двигателем. Клапанный привод оснащен поршневыми толкателями 29. Клапанный зазор регулируется установкой толкателей клапанов соответствующего размера. В двигателе используются конические клапанные пружины 26. Благодаря конической форме противодавление клапанных пружин увеличивается при сжатии их толкателем клапана, что позволяет клапану после прохождения нижней мертвой точки кулачка распределительного вала немедленно закрыться снова под действием инерции обычных пружин.

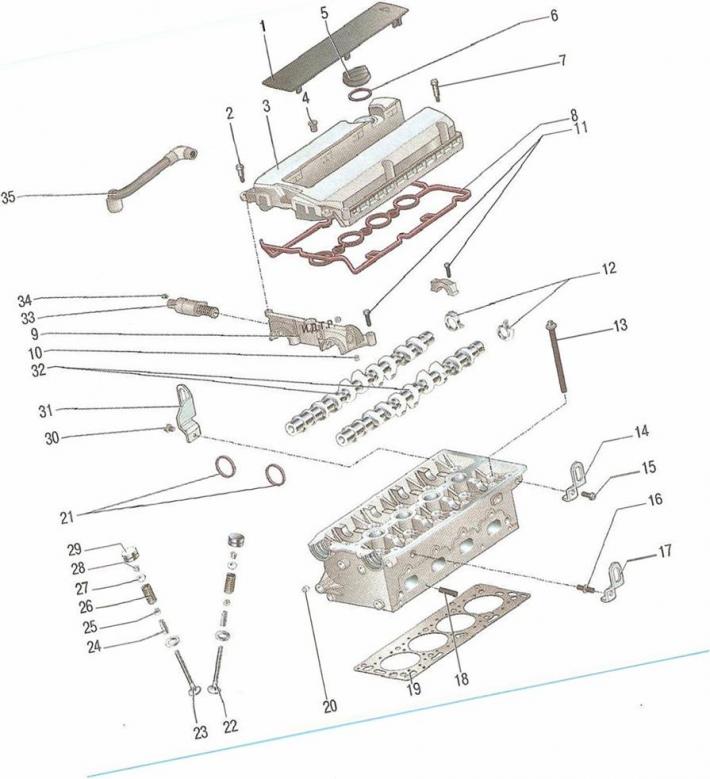

Рис. 5.22. Головка блока цилиндров двигателя F18D объемом 1,8 л: 1 - крышка модуля зажигания DIS; 2, 7, 11, 15, 16, 30, 34 - болты; 3 - крышка головки блока цилиндров; 4, 10, 20 - заглушки; 5 - пробка маслоналивной горловины; б - уплотнительная прокладка пробки; 8 - уплотнительная прокладка крышки головки блока цилиндров; 9 - передняя крышка подшипников распределительных валов; 12 - возбудитель датчика положения распределительного вала; 13 - шпилька головки цилиндров; 14, 17, 31 - транспортные проушины; 18 - палец выпускного коллектора; 19 - прокладка головки блока цилиндров; 21 - передние сальники распределительных валов; 22 - выпускной клапан; 23 - впускной клапан; 24 - направляющая клапана; 25 - тарелка клапана; 26 - пружины клапана; 27 - тарелка клапана; 28 - масляное уплотнение штока клапана; 29 - толкатель; 32 - распределительные валы; 33 - электрогидравлический клапан; 35 - шланг принудительной вентиляции картера

Головка блока цилиндров изготовлена из алюминиевою сплава по поперечной схеме продувки цилиндров (впускные и выпускные каналы расположены на противоположных сторонах головки). В головки запрессованы седла и направляющие втулки клапанов. Впускные 23 и выпускные 22 клапаны имеют по одной пружине 26, зафиксированной через тарелки 25 и 27.

Распределительные валы 32 установлены в постели подшипников, выполненные в теле головки, и закреплены крышками. Кулачки распределительных валов через регулировочные шайбы воздействуют на толкатели 29, которые перемещают клапаны. Плоскость разъема головки и блока цилиндров уплотнена (1рокладкой 19 из двух отформованных из тонколистового металла и сваренных между собой точечной сваркой пластин.

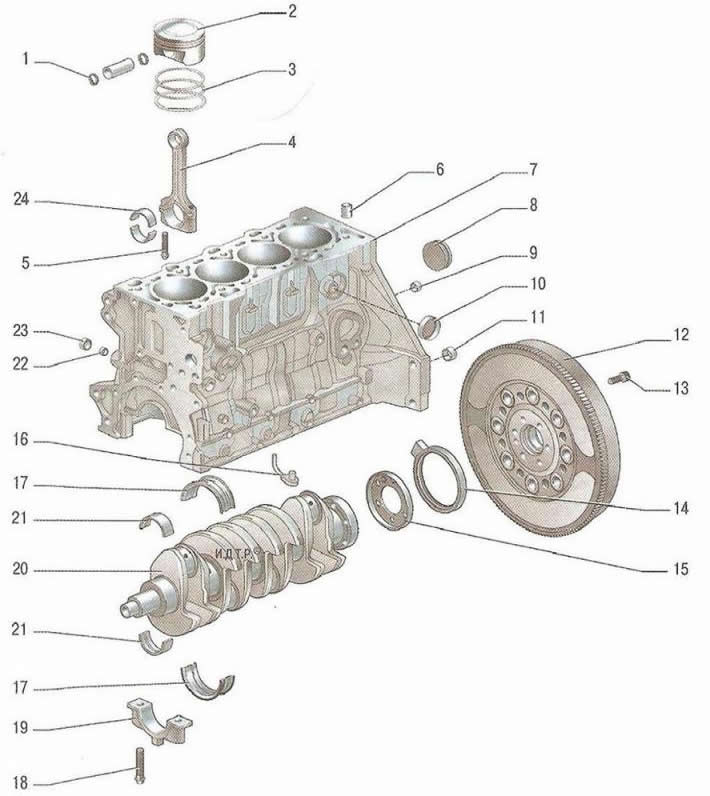

Блок цилиндров 7 (рис. 5.23) представляет собой единую отливку образующую цилиндры, рубашку охлаждения, верхнюю часть картера и пять опор коленчатого вала, выполненные в виде перегородок картера. Блок изготовлен из специального высокопрочного чугуна с цилиндрами, расточенными непосредственно в теле блока. Крышки 19 коренных подшипников, обработанные в сборе с блоком, невзаимозаменяемы. Причем крышки 1-го и 2-го, а также 4-го и 5-го коренных подшипников выполнены в виде парных блоков, крышки которых объединены перемычками. Эти перемычки играют роль дополнительных усилителей, служащих для повышения жесткости блока цилиндров. На блоке цилиндров выполнены специальные приливы, фланцы и отверстия для крепления деталей, узлов и агрегатов, а также каналы главной масляной магистрали. Снизу блок цилиндров закрыт отлитым из алюминиевого сплава масляным картером. Плоскость разъема блока цилиндров и масляного картера уплотнена герметиком, какая-либо съемная прокладка отсутствует.

Рис. 5.23. Блок цилиндров, коленчатый вал, маховик и масляный картер двигателя F18D объемом 1,8 л: 1 - фиксатор поршневого пальца; 2 - поршень; 3 - поршневые кольца; 4 - шатун; 5,13,18 - болты; 6,9,11 - установочные втулки; 7 - блок цилиндров; 8 - пробка масляного канала; 10 - пробка канала для воды; 12 - маховик; 14 - задний сальник коленчатого вала; 15 - задающий диск датчика; 16 - масляная форсунка поршня; 17,21 - вкладыши коренных подшипников коленчатого вала; 19 - крышки коренных подшипников; 20 - коленчатый вал; 22 - масляный обратный клапан; 23 - пробка масляного обратного клапана; 24 - нижний и верхний вкладыши шатуна

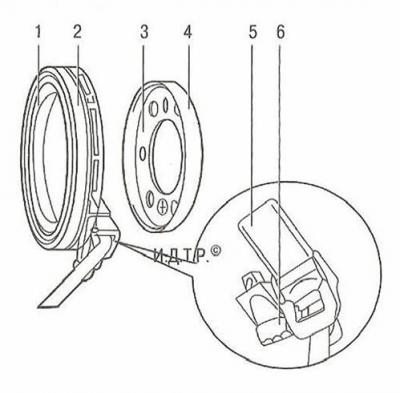

Положение коленчатого вала и число оборотов считываются с магнитного кольца задающего диска датчика частоты вращения коленчатого вала (рис. 5.24). Задающий диск конструктивно объединен с сальником 14 (см. рис. 5.22) коленчатого вала.

Рис. 5.24. Схема установки датчика частоты вращения коленчатого вала: 1 - уплотняющая кромка сальника коленчатого вала; 2 - наружная поверхность герметизации сальника коленчатого вала; 3 - рабочая кромка диска; 4 - задающий диск; 5 - датчик коленчатого вала; 6 - болт крепления датчика коленчатого вала

Коленчатый вал, изготовленный из стали, вращается в коренных подшипниках с тонкостенными стальными вкладышами 17 (см. рис. 5.23) с антифрикционным слоем.

Маховик 12, отлитый из чугуна, установлен на заднем конце коленчатого вала и закреплен шестью болтами. На маховик напрессован зубчатый обод для пуска двигателя стартером. На автомобили с автоматической коробкой передач вместо маховика устанавливают ведущий диск гидротрансформатора.

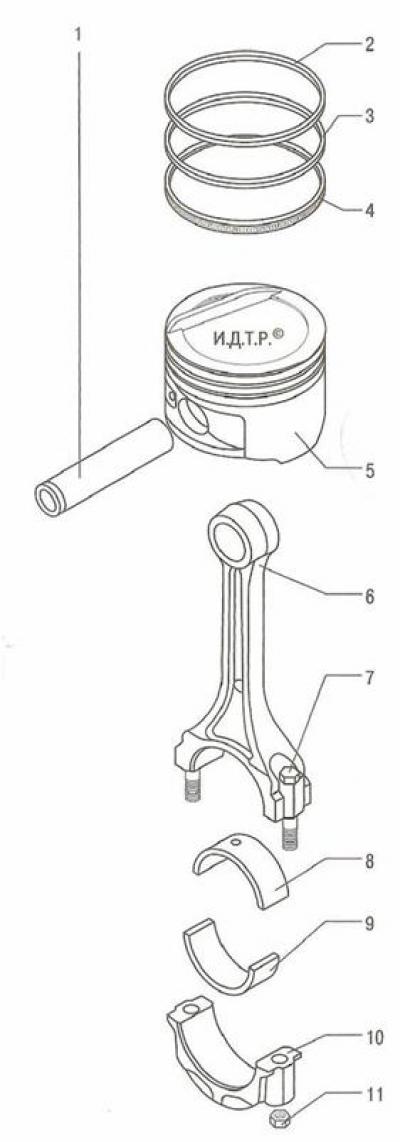

Поршни 5 (рис. 5.25) изготовлены из алюминиевого сплава. На цилиндрической поверхности головки поршня выполнены кольцевые канавки для колец: двух компрессионных 2 и 3, а также маслосъемного 4.

Рис. 5.25. Шатунно-поршневая группа двигателя F18D объемом 1,8 л: 1 - поршневой палец; 2 - верхнее компрессионное кольцо; 3 - нижнее компрессионное кольцо; 4 - маслосъемное кольцо; 5 - поршень; 6 - шатун; 7 - болт шатуна; 8, 9 - вкладыши шатунного подшипника; 10 - крышка шатуна; 11 - гайка болта шатуна

Поршневые пальцы 1 установлены в бобышках поошней с зазором и запрессованы с натягом в верхние головки шатунов 6, которые своими нижними головками соединены с шатунными шейками коленчатого вала через тонкостенные вкладыши 8 и 9, конструкция которых аналогична конструкции коренных подшипников.

Шатуны стальные, кованые, со стержнем двутаврового сечения.

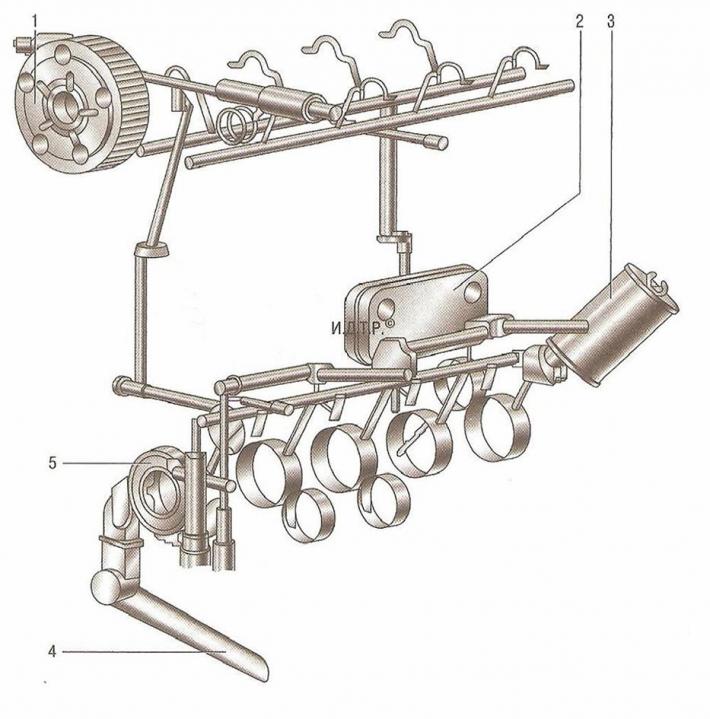

Система смазки комбинированная: наиболее нагруженные детали смазываются под давлением, а остальные - или направленным разбрызгиванием, или разбрызгиванием масла, вытекающего из зазоров между сопрягаемыми деталями. Давление в системе смазки создается шестеренчатым масляным насосом 5 (рис. 5.26), установленным снаружи в передней части блока цилиндров и приводимым в действие от переднего конца коленчатого вала. Насос выполнен с внутренним трохоидальным зацеплением шестерен.

Рис. 5.26. Контур смазки двигателя F18D объемом 1,8 л: 1 - регулятор положения распределительного вала; 2 - маслоохладитель; 3 - масляный фильтр; 4 - маслоприемник; 5 - масляный насос

Насос всасывает масло из масляного картера двигателя через маслоприемник 4 с сетчатым фильтром, а затем через полнопоточный масляный фильтр с фильтрующим элементом из пористой бумаги подает его в главную масляную магистраль, расположенную в теле блока цилиндров. От главной магистрали отходят каналы подвода масла к коренным подшипникам коленчатого вала. К шатунным подшипникам масло подается через каналы, выполненные в теле коленчатого вала. От главной масляной магистрали отходит вертикальный канал подвода масла к подшипникам распределительных валов. Помимо этого от главной масляной магистрали двигателя масло подается под давлением в систему изменения фаз газораспределения и к регуляторам положения распределительного вала. Для смазки подшипников распределительных валов масло из вертикального канала поступает в центральные осевые каналы распределительных валов через радиальное отверстие в шейке одного из подшипников и распределяется по ним к остальным подшипникам.

Кулачки распределительных валов смазываются маслом, поступающим из центральных осевых каналов через радиальные отверстия в кулачках. Кроме того, в блоке цилиндров установлены форсунки для смазки поршней. Излишнее масло сливается из головки блока в масляный картер через вертикальные дренажные каналы.

Система вентиляции картера закрытого типа не сообщается непосредственно с атмосферой, поэтому одновременно с отсосом газов в картере образуется разрежение при всех режимах работы двигателя, что повышает надежность различных уплотнений двигателя и уменьшает выброс токсичных веществ в атмосферу.

Система состоит из двух ветвей: большой и малой.

При работе двигателя на холостом ходу и на режимах малых нагрузок, когда разрежение во впускной трубе велико, картерные газы через клапан системы вентиляции картера двигателя, установленный в крышке головки блока цилиндров, по малой ветви системы всасываются впускной трубой. Клапан открывается в зависимости от разрежения во впускной трубе и таким образом регулирует поток картерных газов.

На режимах полных нагрузок, когда дроссельная заслонка открыта на большой угол, разрежение во впускной трубе снижается, а в воздухоподводящем рукаве возрастает. В этом случае картерные газы через шланг большой ветви, подсоединенный к штуцеру на крышке головки блока, в основном поступают в воздухоподводящий рукав, а затем через дроссельный узел во впускную трубу и цилиндры двигателя.

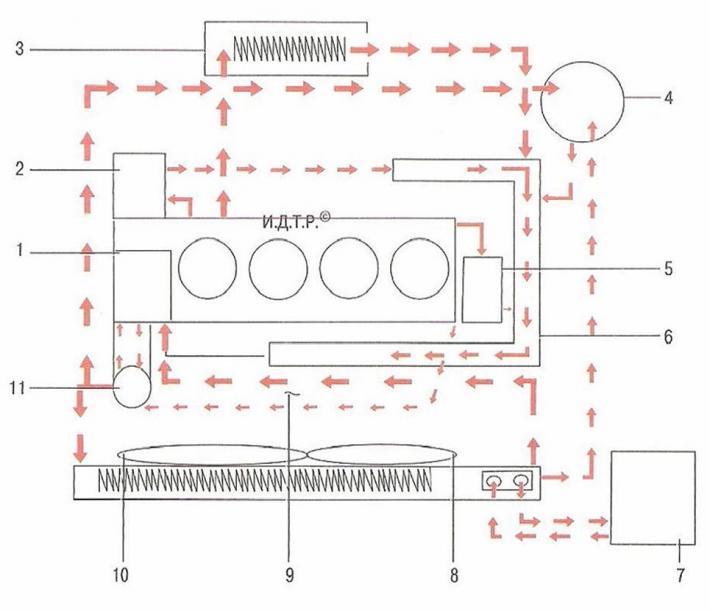

Система охлаждения герметичная, с расширительным бачком 4 (рис. 5.27), состоит из рубашки охлаждения, выполненной в литье и окружающей цилиндры в блоке, камеры сгорания и газовые каналы в головке блока цилиндров. Принудительную циркуляцию охлаждающей жидкости обеспечивает центробежный водяной насос 6 с приводом от коленчатого вала поликлиновым ремнем, одновременно приводящим и генератор. Для поддержания нормальной рабочей температуры жидкости в системе охлаждения установлен термостат 11, перекрывающий большой круг системы при непрогретом двигателе и низкой температуре охлаждающей жидкости.

Рис. 5.27. Система охлаждения: 1 - насос охлаждающей жидкости; 2 - радиатор моторного масла; 3 - отопитель; 4 - расширительный бачок; 5 - охладитель системы рециркуляции отработавших газов (EGR); 6 - водяной насос; 7 - коробка передач в блоке с ведущим мостом; 8 - вспомогательный вентилятор охлаждения; 9 - впускная труба; 10 - основной вентилятор охлаждения; 11 - термостат

Система питания состоит из электрического топливного насоса, установленного в топливном баке, дроссельного узла, фильтра тонкой очистки топлива, установленного в модуле топливного насоса, регулятора давления топлива, форсунок и топливопроводов, а также включает в себя воздушный фильтр.

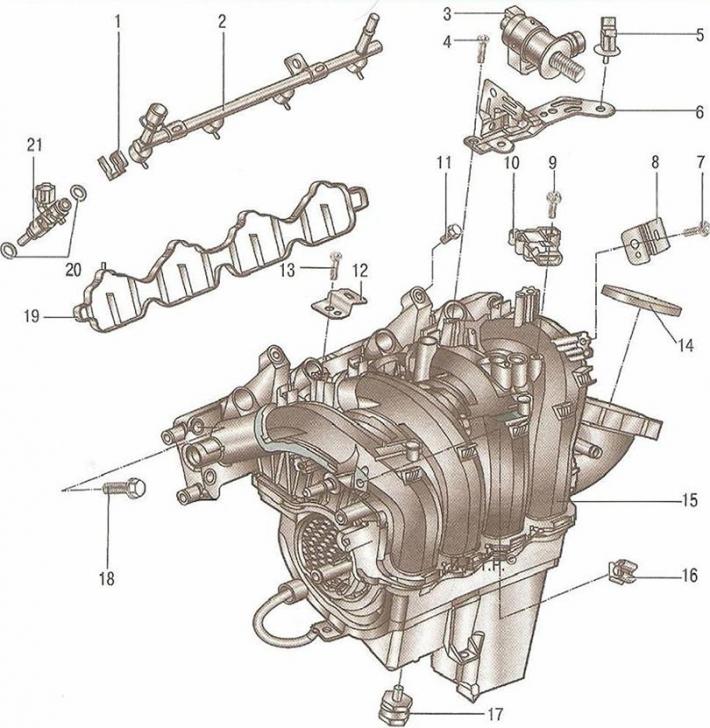

На двигателе установлен пластмассовый двухступенчатый модуль впуска (рис. 5.28). В зависимости от режима работы двигателя воздух направляется в пластмассовом модуле впуска через один из двух трактатов впуска, которые отличаются длиной. Трактаты впуска переключаются барабаном, встроенным в пластмассовый модуль впуска. Использование барабана переключения для давления впускными каналами позволяет уменьшить сопротивление потока в пластмассовом модуле впуска при высокой частоте вращения двигателя.

Рис. 5.28. Впускная труба: 1 - запорная скоба; 2 - топливная рампа; 3 - клапан продувки адсорбера; 4, 7, 9, 11, 13, 18 - болты; 5 - зажим кронштейна системы улавливания паров бензина; 6 - кронштейн системы улавливания паров топлива; 8 - крепление жгута проводов ЕСМ; 10 - датчик абсолютного давления; 12 - крепление жгута проводов ЕСМ; 14 - уплотнительное кольцо корпуса дроссельной заслонки; 15 - впускная труба; 16 - хомут впускного шланга обогрева корпуса дроссельной заслонки; 17 - фиксатор впускной трубы; 19 - прокладка между впускной трубой и головкой блока цилиндров; 20 - уплотнительное кольцо топливной форсунки; 21 - топливная форсунка

Дроссельный патрубок установлен сбоку на пластмассовом модуле впуска, что позволяет оптимально расположить индивидуальные участки впускной трубы и сократить потери потока воздуха от воздушного фильтра до впускных клапанов. При этом поперечное сечение трубы сохраняется постоянным по всей длине тракта впуска. Дроссельный патрубок уплотнен резиновым кольцом 14.

Система зажигания микропроцессорная, состоит из катушки зажигания, высоковольтных проводов и свечей зажигания. Катушкой зажигания управляет электронный блок системы управления двигателем. Система зажигания при эксплуатации не требует обслуживания и регулировки.

Силовой агрегат (двигатель с коробкой передач, сцеплением и главной передачей) установлен на четырех опорах с эластичными резиновыми элементами: двух верхних боковых (правой и левой), воспринимающих основную массу силового агрегата, а также задней и передней нижних, компенсирующих крутящий момент от трансмиссии и нагрузки, возникающие при трогании автомобиля с места, разгоне и торможении.

Отличительной особенностью двигателя F18D является наличие у него контролируемой электроникой системы изменения фаз газораспределения на обоих распределительных валах (DCVCP). Эта система позволяет установить оптимальные фазы газораспределения для каждого момента работы двигателя, чем, в свою очередь, достигается повышенная мощность, лучшая топливная экономичность и меньшая токсичность отработавших газов.

На передней крышке 9 (рис. 5.22) подшипников распределительных валов установлены электрогидравлические клапаны 33, непрерывно регулирующие распределительные валы. Регулировка распределительною вала обеспечивает дополнительное средство для управления двигателем в случае изменения нагрузки. На холостом ходу уменьшается частота вращения двигателя и оптимизируются рабочие характеристики установкой минимального перекрытия клапанов. В режиме частичных нагрузок для обеспечения низкого расхода топлива и минимальных выбросов изменяются положение и продолжительность времени перекрытия клапанов. В режиме полной нагрузки увеличение максимального крутящего момента и мощности достигаются путем оптимизации установки момента закрытия впускных клапанов. Положение распределительного вала впускных клапанов изменяется в пределах 60° угла поворота коленчатого вала.

Когда распределительный вал впускных клапанов «опаздывает», содержание остаточных газов в цилиндре уменьшается, так как перекрытие впускных и выпускных клапанов также уменьшается. Это означает, что цилиндр наполняется преимущественно свежей смесью.