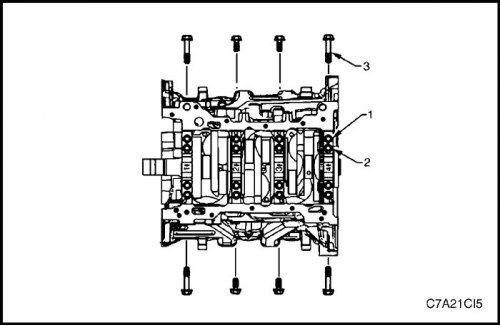

Детали головки цилиндров и клапанного механизма

Разборка

Внимание! Убедитесь, что тарелки клапанов не будут ни с чем контактировать во время следующей операции, чтобы избежать искривления или повреждения.

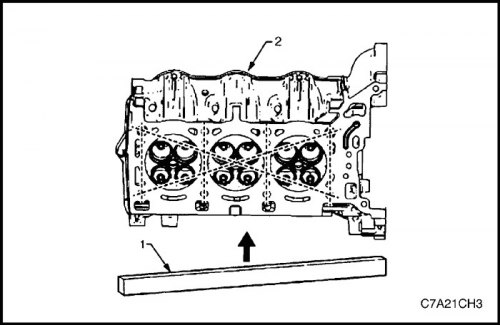

1. Снять головку цилиндров в сборе. См. «Блок головки цилиндров» в этом разделе.

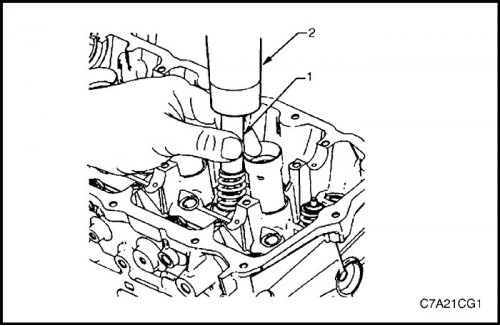

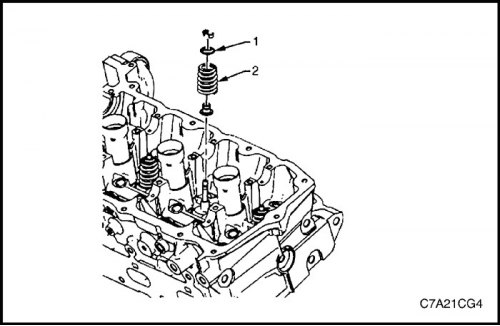

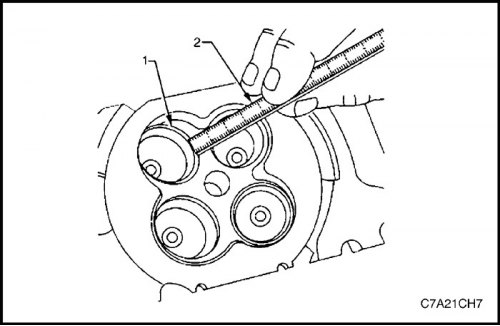

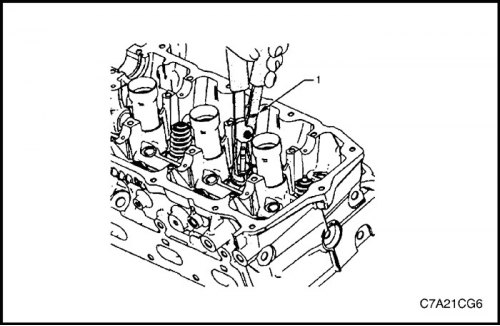

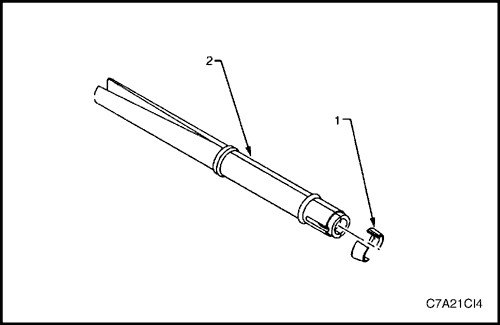

2. С помощью правильно подобранного по размеру глубокого патрона (1) и пластикового молотка (2) легкими ударами обстучать фиксатор пружины клапана, чтобы ослабить сухари клапана.

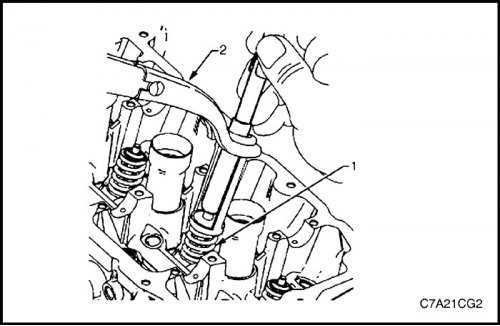

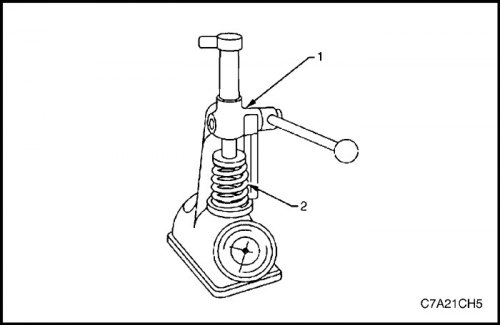

Сжатые пружины клапанов (1) обладают высоким напряжением по отношению к устройству сжатия пружины клапана (2). Пружины клапанов, которые неправильно сжимаются устройством сжатия пружины клапана или освобождаются из него, могут выскочить из устройства сжатия пружины клапана со значительной силой. Проявляйте осторожности при сжатии или освобождении пружины клапана устройством сжатия пружины клапана и при снятии или установке шпонок штока клапана. Несоблюдение осторожности может привести к травмам.

Внимание! Не сжимайте пружину клапана до менее 24,0 мм. Контакт между фиксатором пружины клапана и сальником штока клапана может привести к потенциальному повреждению сальника штока клапана.

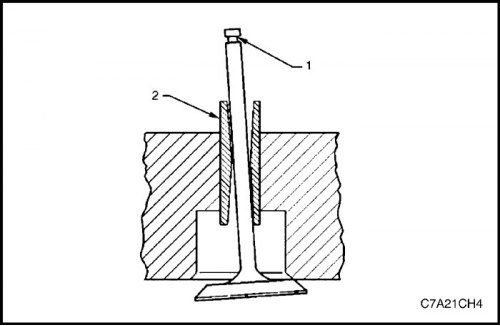

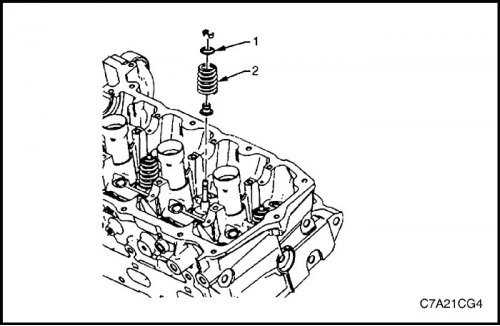

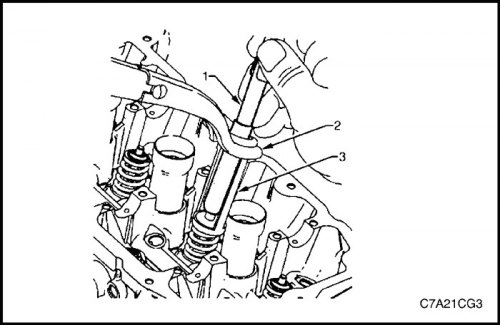

3. Сожмите пружину клапана (1) с помощью устройства сжатия пружины клапана, инструмент №. J-8062 (2), и адаптера, инструмент №. EN-46119.

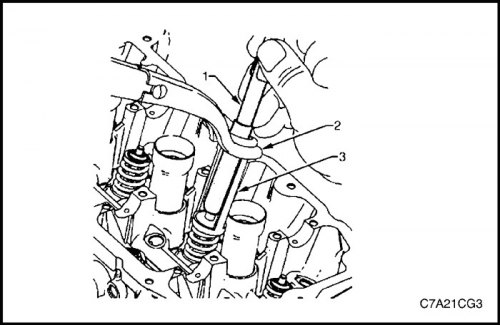

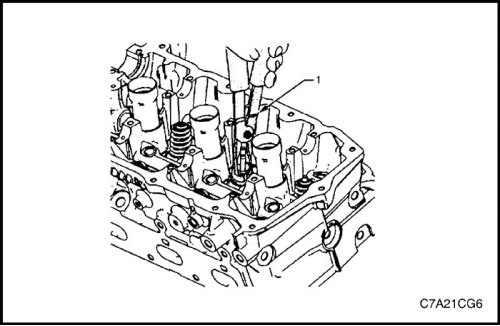

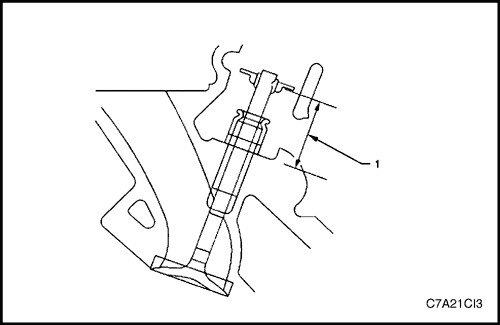

4. Снимите сухари клапана с помощью инструмента EN-46117 (1).

5. Снимите устройство сжатия пружины клапана (2) и адаптер (3).

6. Снимите фиксатор пружины клапана (1).

7. Снимите пружину клапана (2).

8. Снимите клапаны (1).

Внимание! Никогда повторно не используйте сальник штока клапана.

9. Снимите сальник штока клапана с помощью инструмента № EN-46116 и выбросьте в отходы.

10. Повторите эти операции для оставшихся клапанов.

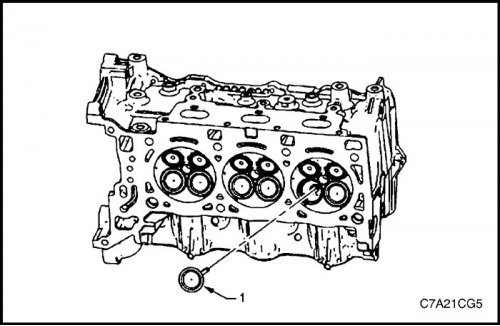

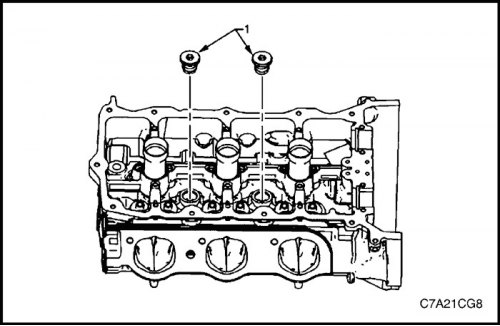

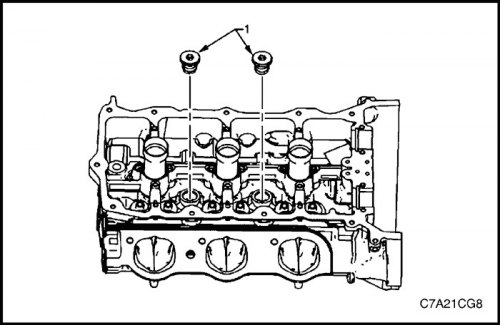

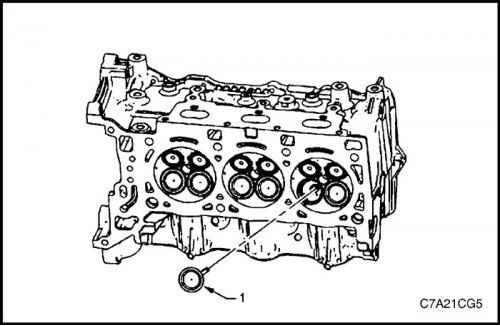

11. Удалите расширительные пробки (1) масляной магистрали головки цилиндров.

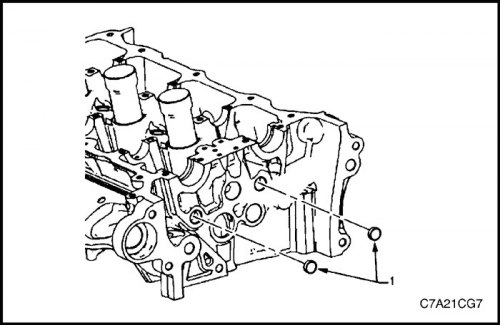

12. Выверните резьбовые пробки (1) охлаждающей жидкости головки цилиндров.

Очистить

Внимание! В процессе очистки не следует использовать проволочные щетки и стальные скребки из-за алюминиевого сплава в конструкции головки цилиндров, так как можно повредить уплотняемые поверхности. В качестве альтернативы используйте деревянный или пластиковый скребок.

1. Удалите старый герметик для резьбы, прокладочный материал и герметик обычным пластиковым или деревянным скребком.

2. Очистите все поверхности головки цилиндров не вызывающим ржавления растворителем.

3. Продуйте сжатым воздухом все масляные магистрали.

4. Удалите весь нагар из камер сгорания.

5. Очистите все карманы толкателей от отложений и налета.

Проверка

Осмотр

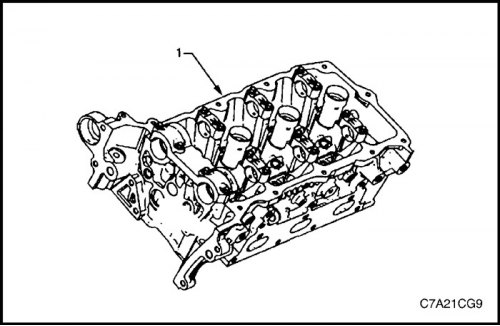

1. Проверьте опорные поверхности распределительного вала в головке цилиндров (1) на наличие следующих условий:

- чрезмерные задиры или выкрашивание поверхности;

- изменение цвета от перегрева, а также

- деформация от чрезмерного износа.

2. Если на опорных поверхностях распределительного вала присутствует любое из указанных выше условий, замените головку цилиндров. Не подвергайте механической обработке опорные шейки распределительного вала.

3. Проверьте головку цилиндров на наличие следующих условий:

- трещины, повреждения или выкрашивание поверхности в камерах сгорания;

- грязь в масляных магистралях. Продолжайте очистку магистралей до тех пор, пока не будет удалена вся грязь;

- утечки охлаждающей жидкости или повреждение уплотняемой поверхности верхней лицевой плоскости. При наличии утечек охлаждающей жидкости измерьте деформацию поверхности;

- неровности или любые другие дефекты, которые могли бы снизить уплотняющие свойства новой прокладки натяжителя цепи вторичного распределительного вала. Замените головку цилиндров. Не подвергайте механической обработке опорные шейки распределительного вала.

- повреждения любой поверхности прокладки;

- повреждение резьбовых отверстий какого-либо из болтов;

- сгоревшие или эродированные зоны в камере сгорания;

- трещины на впускных каналах и в камерах сгорания;

- внешние трещины в протоках воды;

- ограничения во впускных или выпускных протоках;

- ограничения протоков системы охлаждения;

- ржавые, поврежденные или негерметичные заглушки.

4. Если на головке цилиндров обнаружены трещины или повреждения, ее необходимо заменить. Не рекомендуется проводить на головке цилиндров сварочные работы или заделывать повреждения.

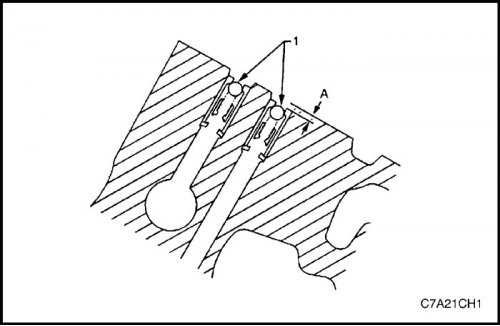

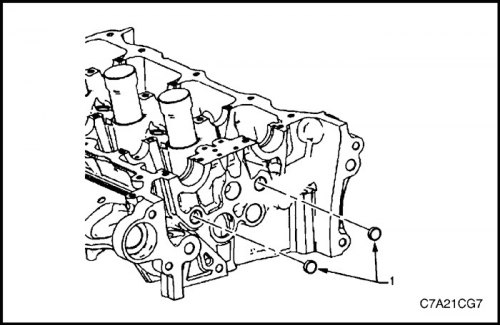

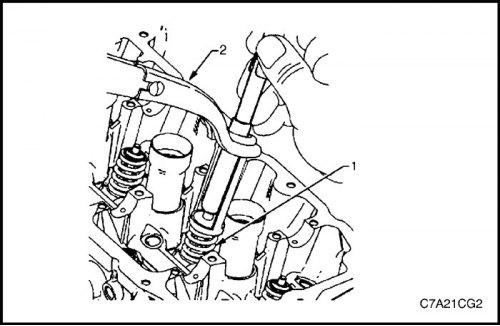

5. Проверьте запорные клапаны (1) подачи масла в привод изменения положения распределительного вала и убедитесь, что они правильно расположены в головке цилиндров. Запорный клапан подачи масла в привод изменения положения распределительного вала должен быть утоплен на 2 мм ниже поверхности верхней плоскости (A) головки цилиндров.

6. Поврежденные, забитые или засоренные запорные клапаны (1) можно заменить с помощью приспособления для снятия и установки запорного шарикового клапана привода изменения положения распределительного вала, инструмент № EN-46122.

Измерение головки цилиндров

Зазор шейки распределительного вала

1. Установите крышку подшипника распределительного вала в головку цилиндров без распределительного вала.

2. Установите болты крепления крышки распределительного вала и затяните болты до 10 Н·м (89 фунт-дюймов).

3. Измерьте подшипники распределительного вала внутренним микрометром.

4. Отнимите диаметр шейки распределительного вала от диаметра подшипника распределительного вала. Это даст рабочий зазор. Если рабочий зазор превышает технические характеристики, а шейки распределительного вала соответствуют технической характеристике, замените головку цилиндров.

Соосность шейки распределительного вала

1. Проверьте опорные поверхности распределительного вала в головке цилиндров на наличие каких-либо дефектов или царапин, которые могли бы препятствовать достижению правильных зазоров распределительного вала. Устраните мелкие дефекты или царапины.

2. Установите распределительные валы в головку цилиндров.

3. Установите крышки подшипников распределительных валов.

4. Установите болты крепления крышки распределительного вала и затяните болты до 10 Н·м (89 фунт-дюймов).

5. Убедитесь, что распределительные валы свободно вращаются в головке цилиндров. Если распределительный вал не вращается свободно, замените головку цилиндров.

Проверка плоскостности верхней поверхности

1. Убедитесь, что верхние плоскости головки цилиндров очищены и на них нет прокладочного материала.

2. Проверьте поверхность на наличие каких-либо дефектов или царапин, которые могли бы препятствовать правильному уплотнению прокладки головки цилиндров.

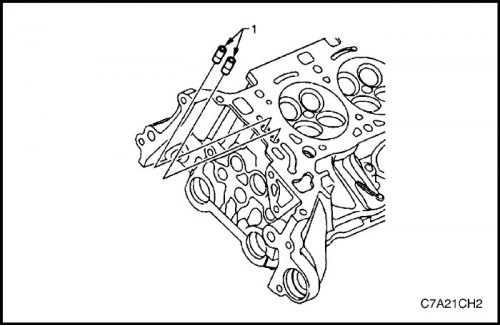

3. Расположите по диагонали правило (1) параллельно лицевой поверхности верхней плоскости головки цилиндров (2).

4. Измерить зазор между линейкой и лицевой стороной головки цилиндра в четырех точках вдоль линейки с помощью калибра для измерения зазоров.

5. Если деформация менее 0,05 мм, то восстановление поверхности верхней плоскости головки цилиндров не требуется.

6. Если деформация в диапазоне 0,05±0,20 мм или имеются дефекты или царапины, которые могли бы препятствовать правильному уплотнению прокладки головки цилиндров, требуется восстановление поверхности верхней плоскости головки цилиндров.

7. Если требуется восстановление поверхности, то максимально можно снять 0,25 мм.

8. Если с поверхности верхней плоскости головки цилиндров требуется снять более 0,25 мм материала, то головку надо заменить.

Измерение направляющей втулки клапана

1. Измерьте зазор между штоком клапана (1) и направляющей втулкой (2). Повышенный зазор между штоком клапана и направляющей втулкой может вызвать чрезмерный расход масла и также может привести к поломке клапана. Недостаточный зазор приведет к повышенному шуму и залипанию при функционировании клапана и будет нарушать равномерность работы двигателя в сборе.

2. Прикрепите индикатор с круговой шкалой к головке цилиндров за кромку крышки распределительного вала.

3. Поместите индикатор с круговой шкалой так, чтобы движение штока клапана из стороны в сторону, поперек головки цилиндров, вызывало бы прямое перемещение стержня индикатора. Стержень индикатора с круговой шкалой должен контактировать с поверхностью штока клапана сразу же над направляющей втулкой клапана.

4. Опустите тарелку клапана примерно на 0,064 мм из седла клапана.

5. Оказывая легкое давление, подвигайте шток клапана из стороны в сторону, чтобы снять показания зазора.

- Если зазор под клапан превышает указанное значение и новый шток клапана со стандартным диаметром не доводит зазор до технических характеристик, размер направляющей втулки клапана можно увеличить на 0,075 мм с помощью развертки направляющей втулки клапана, инструмент №. J 42096, или на 0,375 мм с помощью развертки направляющей втулки клапана, инструмент №. EN-46120. Существует два размера ремонтных штоков клапана.

- Износ 10 мм нижней части направляющей втулки клапана явление недостаточно значительное, чтобы повлиять на нормальную работу.

- Если увеличение размера направляющей втулки не доводит зазор до технических характеристик, замените головку цилиндров.

Проверка и измерение пружины клапана

1. Измерьте зазор между штоком клапана (1) и направляющей втулкой (2). Повышенный зазор между штоком клапана и направляющей втулкой может вызвать чрезмерный расход масла и также может привести к поломке клапана. Недостаточный зазор приведет к повышенному шуму и залипанию при функционировании клапана и будет нарушать равномерность работы двигателя в сборе.

2. Прикрепите индикатор с круговой шкалой к головке цилиндров за кромку крышки распределительного вала.

3. Поместите индикатор с круговой шкалой так, чтобы движение штока клапана из стороны в сторону, поперек головки цилиндров, вызывало бы прямое перемещение стержня индикатора. Стержень индикатора с круговой шкалой должен контактировать с поверхностью штока клапана сразу же над направляющей втулкой клапана.

4. Опустите тарелку клапана примерно на 0,064 мм из седла клапана.

5. Оказывая легкое давление, подвигайте шток клапана из стороны в сторону, чтобы снять показания зазора.

- Если зазор под клапан превышает указанное значение и новый шток клапана со стандартным диаметром не доводит зазор до технических характеристик, размер направляющей втулки клапана можно увеличить на 0,075 мм с помощью развертки направляющей втулки клапана, инструмент №. J 42096, или на 0,375 мм с помощью развертки направляющей втулки клапана, инструмент №. EN-46120. Существует два размера ремонтных штоков клапана.

- Износ 10 мм нижней части направляющей втулки клапана явление недостаточно значительное, чтобы повлиять на нормальную работу.

- Если увеличение размера направляющей втулки не доводит зазор до технических характеристик, замените головку цилиндров.

Проверка

1. Очистите пружины клапанов в растворителе.

2. Просушите пружины клапанов сжатым воздухом.

3. Проверьте пружины клапанов на наличие поломанных витков или концов витков.

Измерение

1. Для измерения напряжения пружины клапана используйте обычное устройство проверки пружины клапана.

Внимание! Не используйте регулировочные прокладки для увеличения нагрузки пружины. Применение регулировочных прокладок может привести к тому, что пружина клапана будет достигать нижнего предела до того, как кулачок распределительного вала достигнет пика подъема.

2. Если обнаружено снижение нагрузки пружины клапана, замените пружины клапанов.

Притирка клапана и седла

Очистка клапана

Внимание! Не применяйте проволочную щетку ни на каких частях штока клапана. Шток клапана хромируется для обеспечения повышенных характеристик износостойкости. Очистка штока проволочной щеткой могла бы удалить хромирование.

1. Для очистки нароста нагара с тарелки клапана используйте мягкую щетинную щетку.

2. Клапан тщательно очистите растворителем и вытрите насухо.

Осмотр клапана

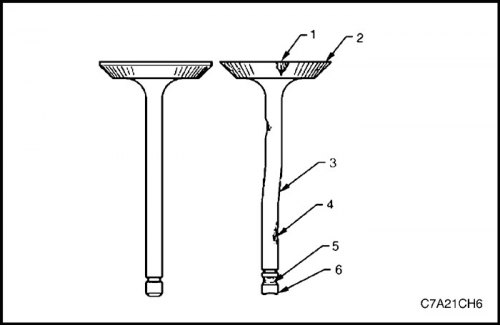

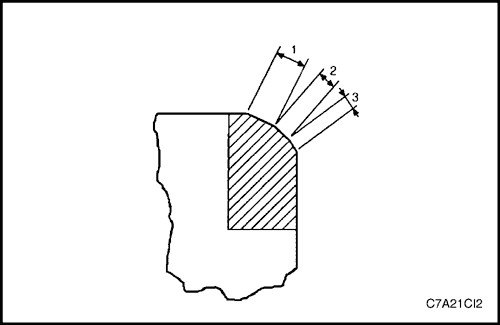

1. Проверить, нет ли повреждений клапана от головки до упора следующим образом.

- Нет ли выкрашивания поверхности в области седла клапана (1)

- Правильной ли формы кромка клапана (2)

- Нет ли загиба в штоке клапана (3)

- Нет ли выкрашивания поверхности или чрезмерного износа в штоке (4)

- Не износились ли канавки шпонки клапана (5), и

- Не износился ли упор клапана (6).

2. Заменить клапан, если появился какой-либо из этих признаков.

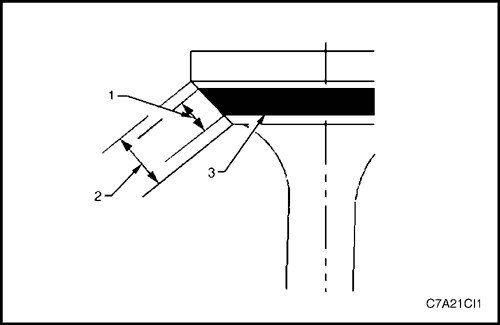

Измерение ширины седла клапана

1. Измерьте ширину седла клапана (1) в головке цилиндров с помощью линейки (2).

2. Измерьте ширину седла на рабочей поверхности клапана (1) с помощью соответствующей линейки.

Внимание! Контактная поверхность седла должна, по крайней мере, на 0,5 мм отстоять от наружного диаметра (кромки) клапана. Если контактная поверхность располагается слишком близко к кромке, седло следует восстановить, чтобы отодвинуть контактную поверхность от кромки.

3. Если ширина седла приемлема, проверьте цилиндричность седла клапана.

4. Если ширина седла неприемлема, притрите седло клапана, чтобы ширина снова соответствовала техническим требованиям. Правильная ширина седла клапана важна для обеспечения достаточной теплоотдачи клапана.

Измерение цилиндричности седла клапана

1. Измерьте цилиндричность седла клапана с помощью индикатора с круговой шкалой, прикрепив его к конусному центрирующему устройству, установленному в направляющей втулке. При установке в направляющую втулку центрирующее устройство должно иметь легкий изгиб.

Внимание! Должно использоваться центрирующее устройство правильного размера. Не применяйте центрирующие устройства с регулируемым диаметром. Регулируемые центрирующие устройства могут повредить направляющую втулку клапана.

2. Если цилиндричность седла клапана превышает технические характеристики, притрите клапан и седло клапана.

3. При использовании новых клапанов цилиндричность седла клапана должна быть в пределах 0,05 мм.

Измерение кромки клапана

1. Измерьте кромку клапана с помощью соответствующей линейки.

2. Если кромки клапанов выходят за рамки технических характеристик, замените клапаны.

3. Если кромки клапана соответствуют техническим характеристикам и не требуют перешлифовки, проверьте соосность седла клапана.

Измерение соосности клапана к седлу

Проверка соосности клапана к седлу определяет правильность уплотнения клапана и седла.

Измерьте рабочую поверхность клапана и седло клапана, чтобы убедиться в правильности уплотнения клапана.

1. Слегка покройте рабочую поверхность клапана синим красителем (3).

2. Установите клапан в головку цилиндров.

3. Поверните клапан в седле с достаточным нажимом, чтобы стерся краситель.

4. Извлеките клапан из головки цилиндров.

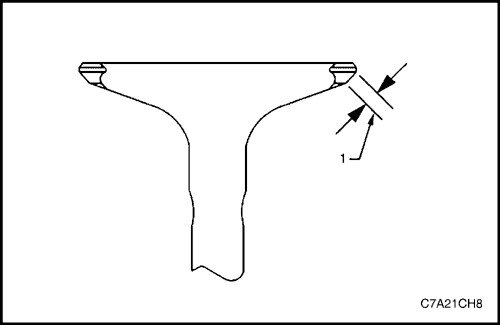

5. Если рабочая поверхность клапана является концентрической, обеспечивая правильное уплотнение, относительно штока клапана, то по всему периметру поверхности (2) будет сделана непрерывная отметка (1).

Внимание! Стершаяся отметка должна находиться, по крайней мере, на расстоянии 0,5 мм от кромки клапана. Если отметка находится слишком близко к кромке, седло требуется восстановить, чтобы контактная поверхность отодвинулась от кромки.

6. Если рабочая поверхность не является концентрической относительно штока, то отметка не будет непрерывной по всему периметру рабочей поверхности клапана. Клапан следует перешлифовать или заменить, а седло требуется восстановить.

Порядок восстановления клапана и седла

Если ширина, цилиндричность или соосность седел клапана выходит за рамки технических характеристик, притрите седла, чтобы гарантировать правильность теплоотдачи и предотвратить нарост нагара на седлах.

Если требуется восстановление седла клапана, перешлифуйте рабочую поверхность клапана кроме тех случаев, когда используется новый клапан.

1. Притрите седла клапана (2) под правильным углом в соответствии с техническими требованиями.

2. Используя технические характеристики правильных углов, притрите седло клапана (1) и придайте ему профиль, чтобы посадочная поверхность клапана (2) правильно располагалась относительно клапана.

3. Используя технические характеристики правильных углов, притрите и обточите седло клапана (3), чтобы уменьшить ширину седла клапана до рамок технических характеристик.

4. Если используется родной клапан, притрите его в соответствии с техническими характеристиками. Измерьте кромку клапана после притирки еще раз. Замените клапан, если кромка выходит за рамки технических характеристик. Новые клапаны не требуют притирки.

5. Притирая клапаны и седла, стачивайте как можно меньше материала. Срезание седла клапана приводит к снижению силы пружины клапана.

6. Установите клапан в головку цилиндров.

Внимание! При использовании перешлифованных клапанов доводите клапаны в седла притирочным составом тонкого помола. После операций перешлифовки и притирки восстановленные поверхности должны стать гладкими и правильными, чтобы требовалось как можно меньше доводки. Чрезмерная доводка приводит к образованию канавок на рабочей поверхности клапана, что будет мешать надежной посадке при нагреве.

Примечание:

Перед окончательной сборкой очистите клапан и седло растворителем и сжатым воздухом от всего оставшегося состава для доводки.

При установке новых клапанов никогда не применяйте доводку клапанов.

7. После достижения правильной ширины седла клапана в головке цилиндров измерьте высоту штока клапана.

8. Если высота штока клапана приемлема, проверьте соосность седел.

Порядок измерения высоты штока клапана

Внимание! Чтобы определить значение высоты штока клапана, измерьте расстояние от седла пружины клапана до фиксатора пружины клапана.

1. Установите клапан в направляющую втулку клапана.

2. Убедитесь, что клапан сел в седло клапана.

3. Установите сальник штока клапана.

4. Установите фиксатор пружины клапана и шпонки штока клапана.

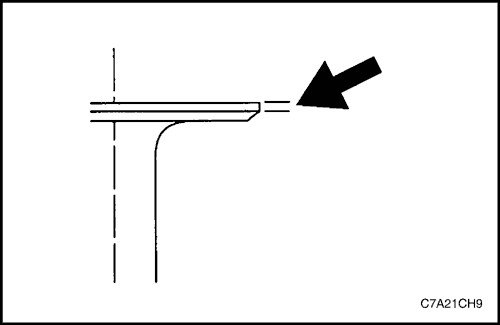

5. Измерьте расстояние (1) от головки цилиндров до нижней части фиксатора пружины клапана.

6. Если оно превышает максимальную высоту, указанную в технических характеристиках, следует установить новый клапан и повторно измерить высоту штока клапана.

Внимание!

Не затачивайте упор штока клапана. Упор клапана подвергся закалке, а заточка упора уничтожит закаленную поверхность, что приведет к преждевременному износу и возможному повреждению двигателя.

Не используйте шайбы для регулировки высоты штока клапана. Применение регулировочных шайб приведет к тому, что пружина клапана будет достигать нижнего предела до того, как кулачок распределительного вала достигнет пика подъема.

7. Если высота штока клапана все еще превышает максимальную высоту, определенную в технических характеристиках, головку цилиндров требуется заменить.

Сборка

1. Установите резьбовые пробки (1) охлаждающей жидкости головки цилиндров.

Затянуть

Затяните резьбовые пробки охлаждающей жидкости головки цилиндров до 31 Н·м (23 фунт-футов).

2. Установите расширительные пробки (1) масляной магистрали головки цилиндров.

Внимание! Никогда повторно не используйте сальник штока клапана. При сборке головки цилиндров всегда используйте новые уплотнения.

3. Посадите сальники штоков клапанов на направляющие втулки, используя инструмент №. EN-46116 (1).

Внимание! Во время установки силу следует применять только к поверхности сальника штока клапана, контактирующей с пружиной клапана.

4. Используя инструмент №. EN-46116, вдавливайте и вкручивайте сальник штока клапана в исходное положение на направляющей втулке клапана до тех пор, пока уплотнение определенно не захватит направляющую втулку.

5. Смажьте шток клапана и внутренний диаметр направляющей втулки клапана чистым моторным маслом.

Внимание! При установке клапана (1) сальник штока клапана не должен отделяться от направляющей втулки клапана.

6. Вставьте клапан в направляющую втулку клапана, пока он не упрется в седло клапана.

7. Поместите пружину клапана (2) в опорную чашку пружины (1).

8. Положите фиксатор пружины клапана на пружину клапана.

Сжатые пружины клапанов (1) обладают высоким напряжением по отношению к устройству сжатия пружины клапана (2). Пружины клапанов, которые неправильно сжимаются устройством сжатия пружины клапана или освобождаются из него, могут выскочить из устройства сжатия пружины клапана со значительной силой. Проявляйте осторожности при сжатии или освобождении пружины клапана устройством сжатия пружины клапана и при снятии или установке шпонок штока клапана. Несоблюдение осторожности может привести к травмам.

Внимание! Не сжимайте пружину клапана до менее 24,0 мм. Контакт между фиксатором пружины клапана и сальником штока клапана может привести к потенциальному повреждению сальника штока клапана.

9. Сожмите пружину клапана с помощью устройства сжатия пружины клапана, инструмент №. J-8062, и адаптера, инструмент №. EN-46119.

Внимание! Убедитесь в правильности расположения сухарей клапана (1) в инструменте №. EN-46117 (2). Сухари клапана должны устанавливаться коническим концом в направлении к уплотнению штока клапана.

10. Сжав пружину, установите сухари клапана в инструмент №. EN 46117.

11. Установите сухари в исходное положение, вдавив инструмент (1) вниз, и ослабив напряжение устройства сжатия пружины клапана (2).

12. Убедитесь в правильности установки сухарей клапана, положив ветошь поверх упора клапана и постучав по нему легкими ударами молотка без отскока. Сухари клапана и пружина должны остаться на месте.