Необходимое оборудование

J–8037 Универсальное приспособление для сжимания поршневых колец

J–8087 Измеритель отверстий цилиндров

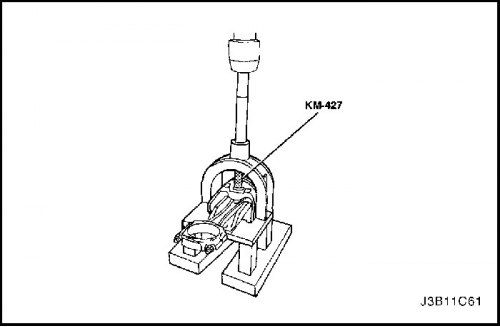

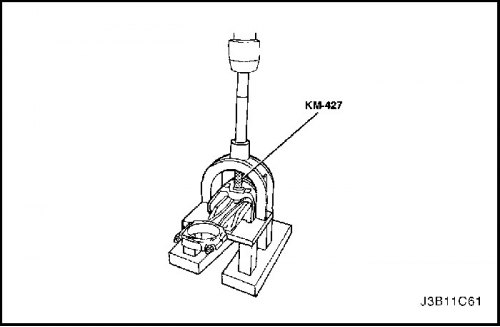

KM-427 Комплект для техобслуживания поршневых колец

KM-470-B Угловой индикатор крутящего момента

Процедура снятия

1. Снимите головку цилиндров с присоединенным впускным и выпускным коллектором. Следуйте пункту «Головка цилиндров и прокладка» в этом разделе.

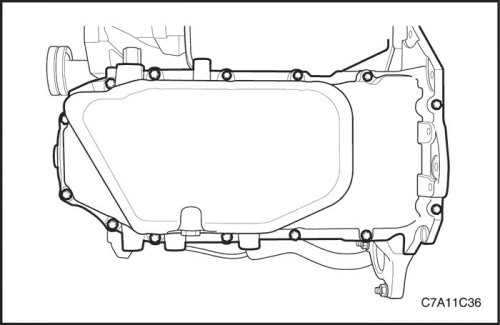

2. Снимите масляный поддон. Следуйте пункту «Масляный поддон» в этом разделе.

3. Демонтировать масловсасывающую трубку и уплотнительное кольцо.

4. Снимите масляный поддон.

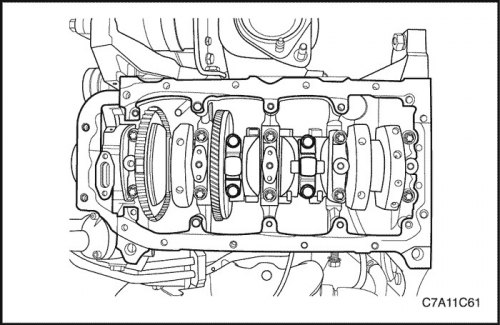

5. Демонтировать узел балансира коленчатого вала в сборе. См. «Узел балансира коленчатого вала в сборе» в этом разделе.

6. Установить поршень к низу хода поршня.

7. Пометьте позицию головки шатуна.

8. Снимите винты головки шатуна.

9. Снимите головку шатуна и нижний шатунный подшипник.

10. Снимите верхний шатунный подшипник.

Внимание! Аккуратно обращайтесь с цилиндром. Изношенные поршневые кольца остры и могут причинить травму.

11. Снимите поршень.

12. Расширить поршневые кольца, используя универсальное приспособление для сжатия поршневых колец J-8037.

13. Снимите поршневые кольца.

14. Снимите поршневой палец с поршня и узел шатуна, используя комплект для техобслуживания поршневых колец KM-427.

15. Отделите поршень от шатуна.

Процедура проверки

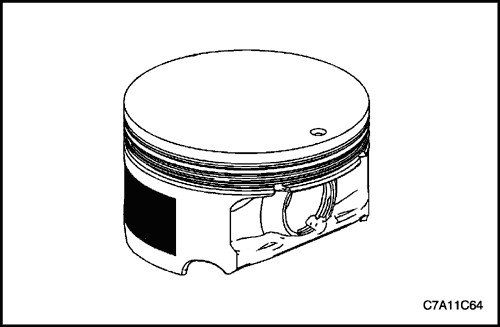

1. Осмотреть поршни, проверяя, нет ли следующих неисправностей.

- Нет ли эродированных мест на днище поршня

- Не износились ли отверстия для поршневых пальцев и поршневые пальцы

- Не поцарапано и не повреждено ли покрытие юбочки поршня

- Не потрескались ли кольцевые канавки, нет ли вмятин или задиров, которые могут вызвать заедание

- Не искривились и не износились ли перемычки между канавками поршневых колец

2. Заменить поршни, на которых замечены какие-либо признаки повреждений или чрезмерного износа.

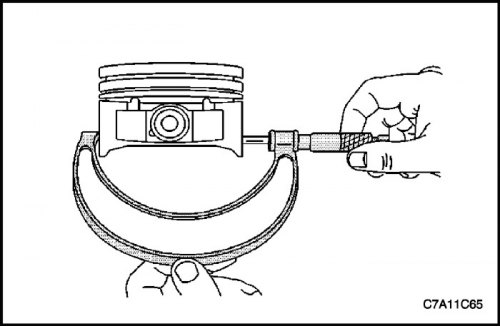

3. Измерить ширину поршня, используя следующую процедуру.

- С помощью внешнего микрометра измерить ширину поршня на опорной поверхности поршня, перпендикулярно осевой линии поршневого пальца.

- Сравнить результат измерения поршня с его размером в оригинальном цилиндре, отнимая величину ширины поршня от диаметра цилиндра.

- Если зазор, полученный в результате измерения, больше, чем предусмотрено нормой, а отверстие цилиндра находится в пределах нормы, необходимо заменить поршень.

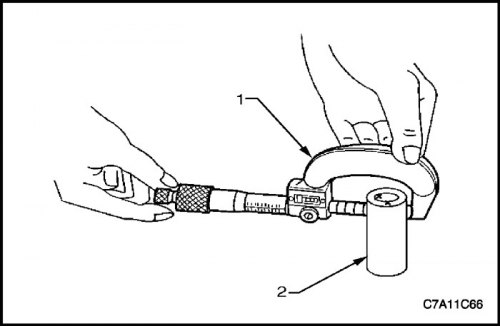

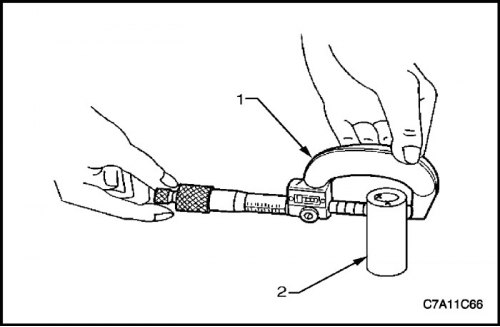

4. Измерить зазоры между отверстием для поршневого пальца и поршневым пальцем (2), применяя следующую процедуру.

- В отверстиях для поршневых пальцев и на пальцах не должно быть нагара и задиров.

- Для измерения поршневых пальцев в зонах контактной поверхности с поршнями использовать внешний микрометр (1).

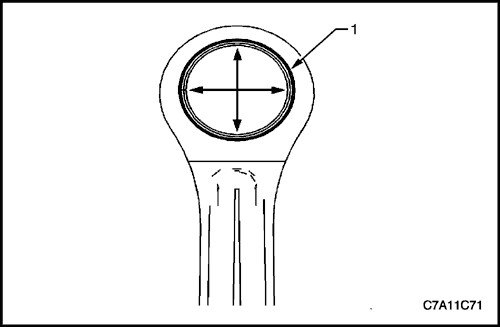

- Используя внутренний микрометр, измерить отверстие для поршневого пальца (1). Сравнить результат с диаметром поршневого пальца и зазором между поршневым пальцем и отверстием для поршневого пальца. Следуйте пункту «Технические характеристики двигателя» в этом разделе.

- Если зазор слишком большой, определить, какая деталь не соответствует нормативу и при необходимости заменить.

- Заменить поршень, если какой-либо из его размеров не соответствует нормативу.

- Если новый поршень не соответствует нормативному зазору, то цилиндр может быть расточен на 0,25 мм. Для технического обслуживания предусмотрен только один ремонтный размер поршней и колец.

5. Измерить торцевой зазор поршневого кольца, используя следующую процедуру.

- В отверстиях для поршневых пальцев и на пальцах не должно быть нагара и задиров.

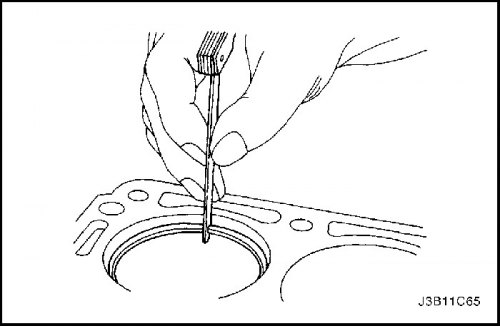

- Поместить поршневое кольцо (1) в отверстие, в котором оно будет перемещаться, приблизительно 25 мм ниже поверхности плиты блока цилиндров. Убедиться, что кольцо установлено под прямым углом к отверстию цилиндра, устанавливая положение кольца с помощью поршневой головки.

- Измерить торцевой зазор поршневого кольца с помощью калибров для измерения зазоров (2).

- Если зазор превышает предусмотренные нормы, необходимо заменить поршневые кольца.

- Процедуру повторить для всех поршневых колец.

6. Измерить боковой зазор поршневого кольца, используя следующую процедуру.

- Полностью вставить поршневое кольцо (1) в поршневую канавку. Если заедание кольца обусловлено поршневой канавкой, обработать канавку мелким напильником. Если заедание обусловлено деформацией поршневого кольца, необходимо заменить кольцо.

- Установив поршневое кольцо на поршень, проверить зазоры в нескольких местах, использовав для этого щупы (2).

- Сравнить измерения с боковым зазором поршневого кольца. Следуйте пункту «Технические характеристики двигателя» в этом разделе.

- Если зазор больше, чем указано в нормативах, необходимо заменить поршневые кольца.

- Если с помощью нового кольца не удается уменьшить зазор и достигнуть норматива, то необходимо установить новый поршень.

- Если с помощью нового поршня не удается достигнуть нормативного зазора, то нужно увеличить размер блока цилиндров на 0,25 мм. Имеется только один завышенный размер поршней и колец, доступный для сервисного обслуживания.

7. Проверить шатуны следующим образом.

- Проверить, нет ли скручивания или изгиба шатуна.

- Проверить, нет ли на крышке шатуна вмятин или повреждений из-за возможных помех.

- Проверить, нет ли на опорной поверхности шатунного подшипника царапин или следов истирания.

- Если на отверстиях шатуна имеются незначительные царапины и следы истирания, то следует очистить отверстия по окружности с помощью мелкой наждачной бумаги.

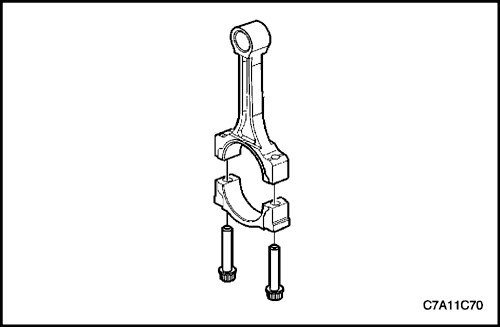

- Временно установить прежние болты. Во время окончательной установки их необходимо заменить.

8. Измерить зазор между отверстием для поршневого пальца шатуна и поршневым пальцем, применяя следующие процедуры.

- С помощью внешнего микрометра (1) выполнить два измерения поршневого пальца (2) в области прилегания шатуна.

- Используя внутренний микрометр, измерить отверстие для поршневого пальца шатуна (1).

- Отнять величину диаметра поршневого пальца от величины отверстия для поршневого пальца.

- Сравнить измерения зазоров. Следуйте пункту «Технические характеристики двигателя» в этом разделе.

- Если зазор слишком большой, заменить поршневой палец. Если с помощью нового пальца не удастся решить проблему зазора, необходимо будет заменить шатун.

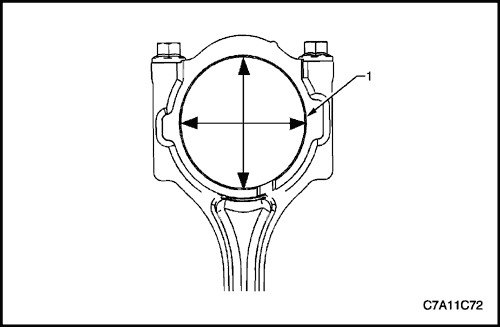

9. Измерить отверстие коренного подшипника шатуна (1) с помощью следующих процедур.

- Используя внутренний микрометр, измерить отверстие коренного подшипника шатуна.

- Сравнить измерения отверстия. Следуйте пункту «Технические характеристики двигателя» в этом разделе.

- Если отверстие не совпадает с нормативом, заменить шатун. Не ремонтировать шатун.

10. Проверьте поверхность плиты блока цилиндров на плоскостность, используя проверочную линейку и щуп. Следуйте пункту «Технические характеристики двигателя» в этом разделе.

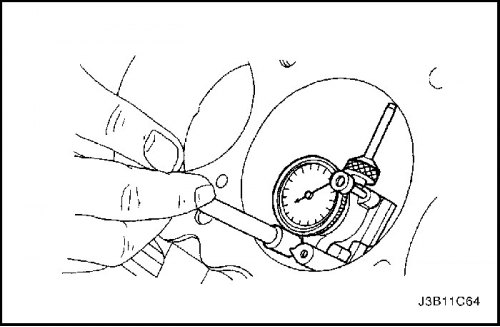

11. Проверьте отверстие подшипника на концентричность и центровку, используя измеритель отверстий цилиндров J-8087, Следуйте пункту «Технические характеристики двигателя » в этом разделе. Если отверстие подшипника выходит за пределы нормы, заменить блок цилиндров.

12. Проверьте отверстие блока цилиндров на износ, биение и конусность, используя измеритель отверстий. Следуйте пункту «Технические характеристики двигателя» в этом разделе.

13. Проверьте полировку отверстия блока цилиндров. Слегка отхонингуйте отверстие цилиндра, если необходимо.

Процедура установки

Важно: Для облегчения монтажа поршневого пальца шатун следует нагреть до 280°С. Нагревать только верхний шатун. Используйте имеющуюся в продаже термокраску для определения правильной температуры. Когда термокраска меняет цвет с черного на зеленый, температура достигает необходимого для монтажа значения.

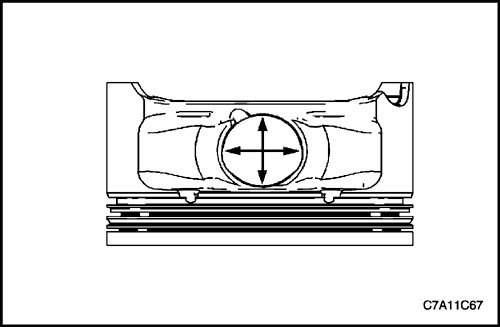

1. Совместите насечку на поршне и шатун так, чтобы нужная сторона была направлена к передней стороне двигателя.

2. Вставьте направляющую поршневого пальца в поршень и шатун.

3. Смажьте поршень маслом без присадок.

4. Вставьте поршневой палец в противоположную сторону поршня.

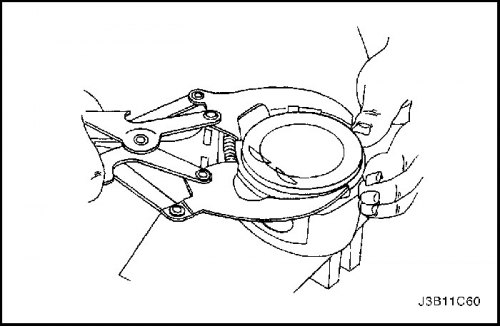

5. Вставьте поршневой палец в поршень и узел шатуна, используя комплект для техобслуживания поршневых колец KM-427.

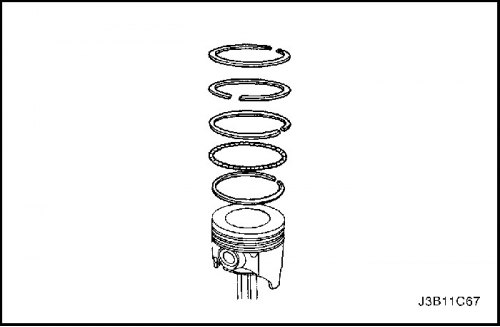

6. Выберите комплект новых поршневых колец.

7. Установить маслосъемное кольцо, расширитель, затем второе маслосъемное кольцо на нижнюю канавку кольца поршня.

8. Установите второе компрессионное кольцо на среднюю канавку кольца поршня.

9. Установите верхнее компрессионное кольцо на верхнюю канавку кольца поршня.

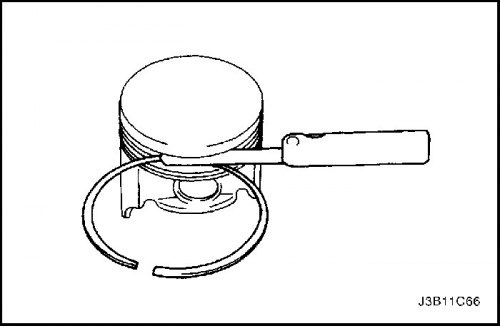

10. Для установки поршневых колец использовать расширитель поршневых колец. Не расширяйте поршневые кольца выше пределов, необходимых для установки.

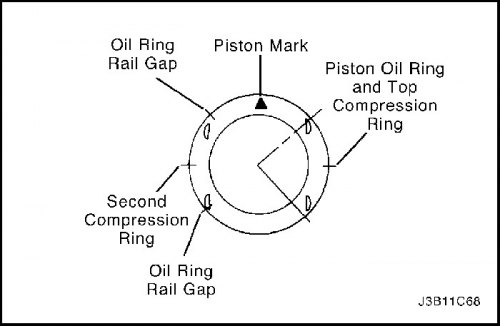

11. Расположите маслосъемные кольца, зазоры направляющих маслосъемных колец, второе компрессионное кольцо и верхнее компрессионное кольцо со смещением по отношению к насечке на верху поршня.

12. Смажьте стенку цилиндра и поршневые кольца моторным маслом без присадок.

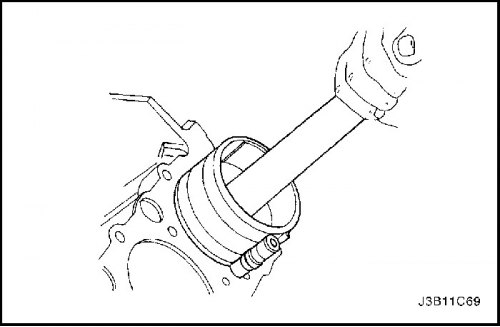

13. Установить поршневое кольцо, используя приспособление для сжатия поршневых колец J-8037 и деревянную рукоятку. Направьте нижнюю часть шатуна, чтобы предотвратить повреждение шейки коленчатого вала.

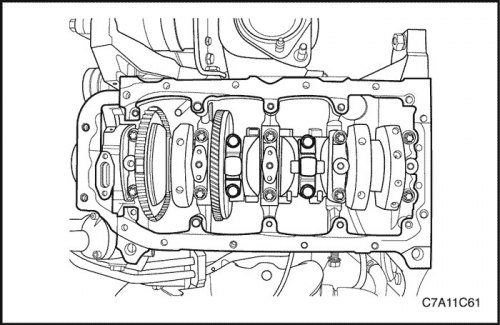

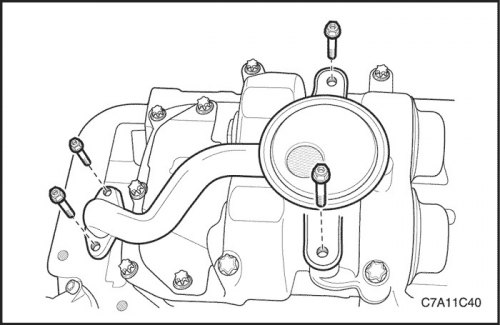

14. Установите головку шатуна и подшипники. Следуйте пункту «Коренные и шатунные подшипники – калиброванная пластмассовая проволока» в этом разделе.

15. Установите винты головки шатуна.

Затянуть

Затянуть болты крышки шатунного подшипника моментом 35 Н·м (26 фунт-футов). Используя угловой индикатор крутящего момента KM-470-B, затянуть болты на один оборот на 45 градусов плюс один оборот на 15 градусов.

16. Установить узел балансира коленчатого вала в сборе.

Затянуть

Затянуть болты узла балансира коленчатого вала моментом 20 Н·м (15 фунт-футов) и повернуть болты еще на 45°, используя угловой индикатор крутящего момента KM-470-B.

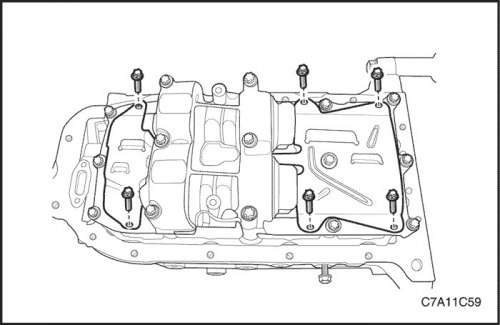

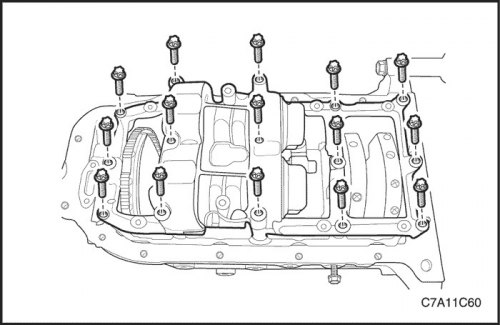

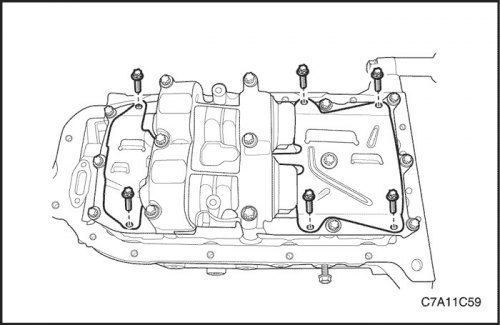

17. Установить болты скребка масляного поддона.

Затянуть

Затянуть болты скребка масляного поддона моментом 8 Н·м (71 фунт-дюйм).

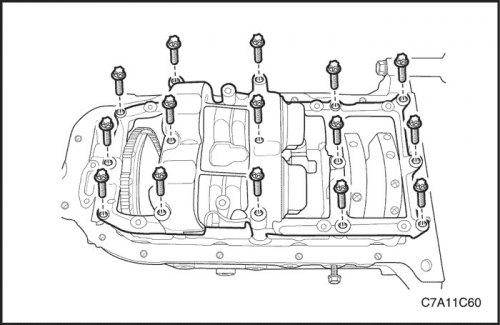

18. Установить масловсасывающую трубку с уплотнительным кольцом.

Затянуть

Затянуть болты масловсасывающей трубки моментом 8 Н·м (71 фунт-дюйм).

19. Установите масляный поддон. Следуйте пункту «Масляный поддон» в этом разделе.

20. Установите головку цилиндров с присоединенным впускным и выпускным коллектором. См. "Головка цилиндров и прокладка" «Головка цилиндров и прокладка» в этом разделе.