Необходимое оборудование

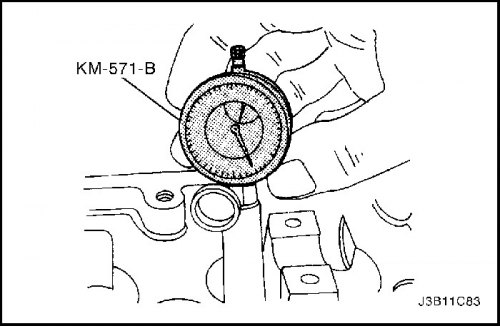

KM-571-B Измеритель

KM-340-0 Комплект режущих инструментов

KM-340-7 Направляющий бородок

KM–340–13 Режущие инструменты

KM–340–26 Режущие инструменты

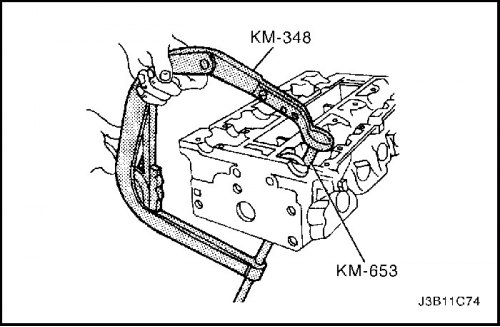

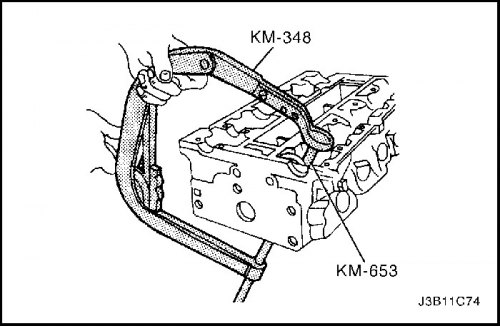

KM–348 Устройство сжатия пружины клапана

KM–653 Адаптер

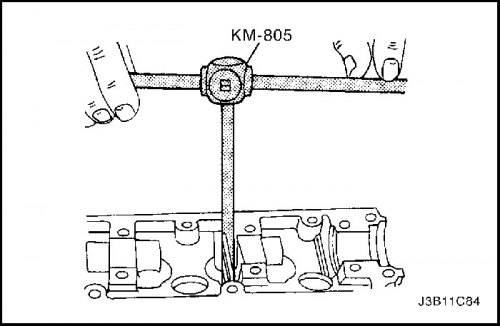

KM–805 Вороток направляющей клапана

Процедура разборки

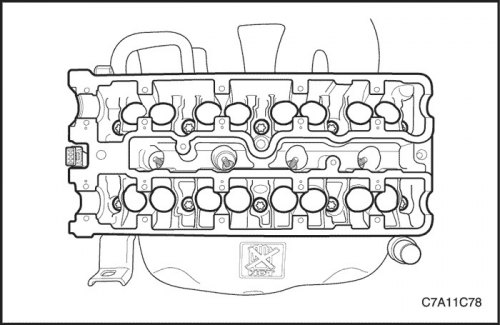

1. Снимите головку цилиндров с присоединенным впускным и выпускным коллектором. Следуйте пункту «Головка цилиндров и прокладка» в этом разделе.

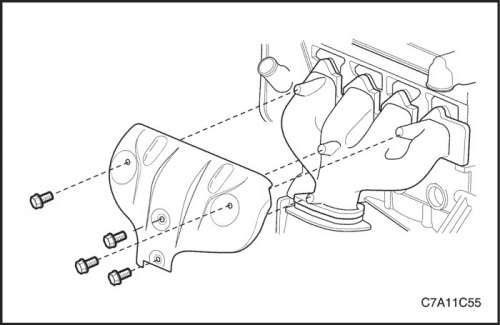

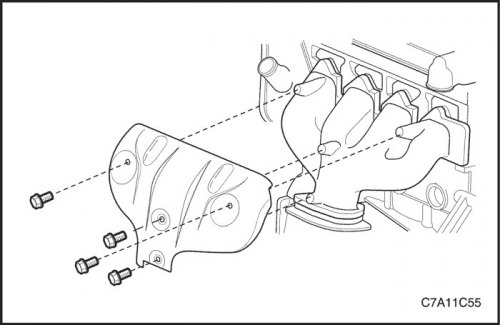

2. Снимите теплоизоляционный щиток выпускного коллектора.

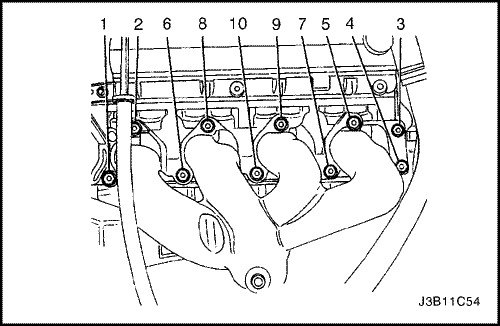

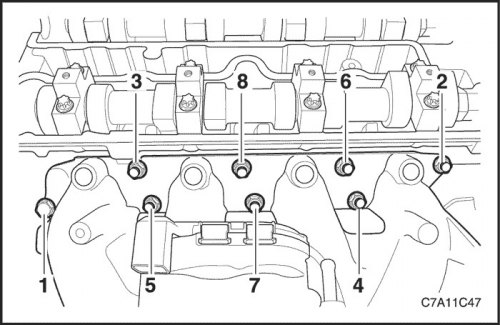

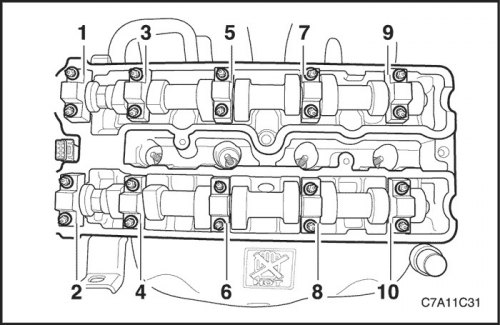

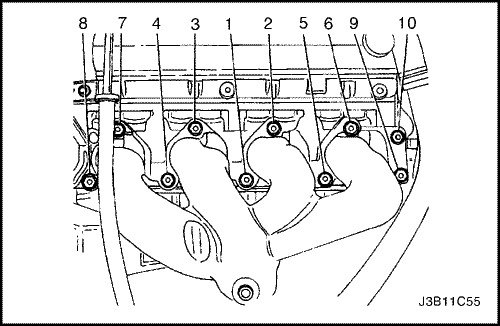

3. Снимите стопорные гайки выпускного коллектора в указанной последовательности.

4. Снимите выпускной коллектор.

5. Снимите прокладку выпускного коллектора.

6. Снимите штырь выпускного коллектора.

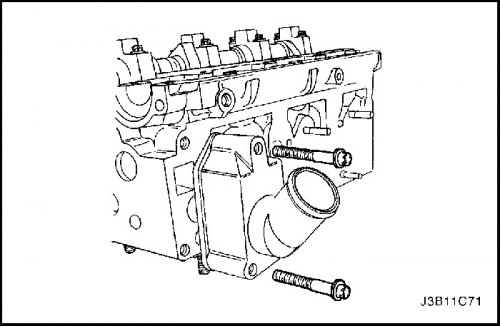

7. Снимите крепежные винты корпуса термостата.

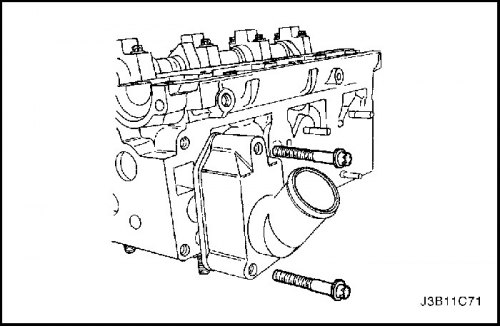

8. Снимите узел корпуса термостата.

9. Снимите крепежные винты байпаса охлаждающей жидкости и корпус.

10. Снимите узел топливной рампы. См. Раздел 1F2, Органы управления двигателем - FAM II 2.4D.

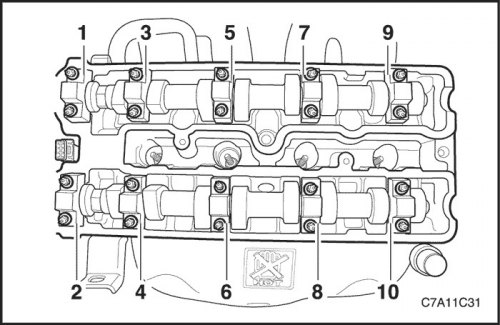

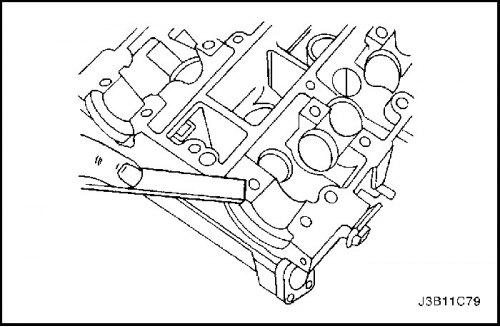

11. Снимите стопорные винты и гайки впускного коллектора в нижеуказанной последовательности.

12. Снимите опорный кронштейн впускного коллектора.

13. Снимите впускной коллектор.

14. Снимите прокладку впускного коллектора.

15. Удалить палец впускного коллектора.

16. Снять крышку головки цилиндров. См. "Крышка головки цилиндров" в данном разделе.

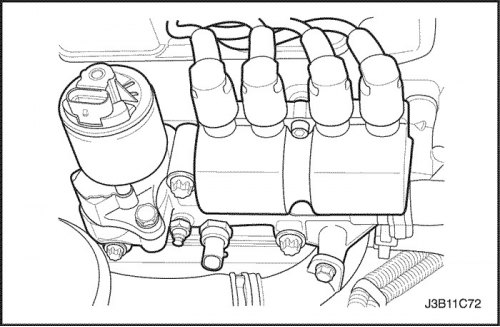

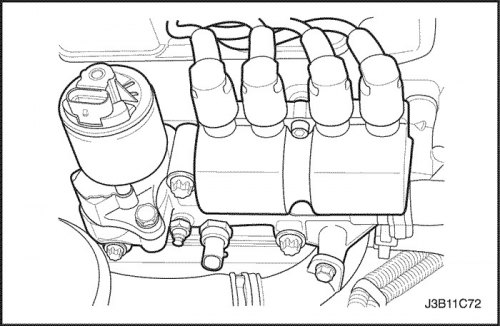

17. Демонтировать катушку системы непосредственного зажигания (DIS) и опорные болты переходника клапана рециркуляции отработавших газов (EGR).

18. Демонтировать катушку системы непосредственного зажигания (DIS) и переходник клапана рециркуляции отработавших газов (EGR).

19. Снимите свечи зажигания.

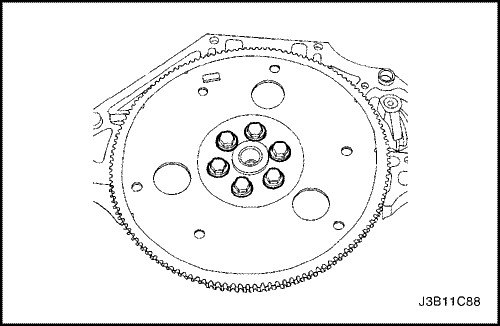

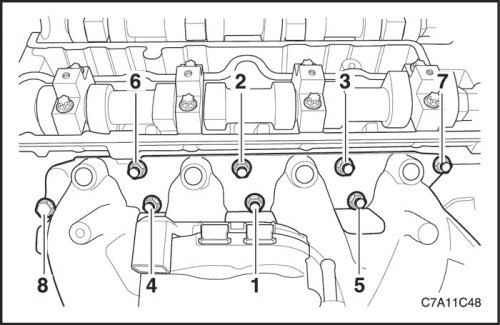

20. Постепенно снять винты головки подшипника распределительного вала в указанной последовательности для каждой головки распределительного вала.

21. Снимите головки впускного распределительного вала. Выберите правильную позицию для установки.

22. Снимите впускной распределительный вал.

23. Снимите приспособления для регулировки толкателя впускного клапана.

24. Снимите головки выпускного распределительного вала. Выберите правильную позицию для установки.

25. Снимите выпускной распределительный вал.

26. Снимите приспособления для регулировки толкателя выпускного клапана.

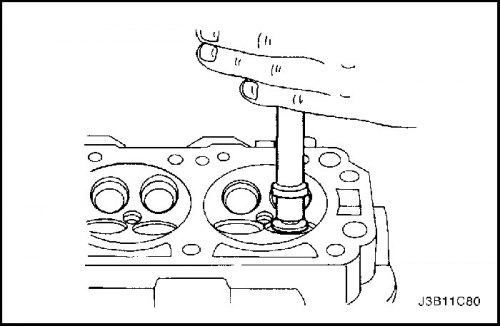

27. Сожмите пружины клапана при помощи устройства сжатия пружины клапана KM–348 и адаптера KM–653.

28. Снимите тарелки клапанной пружины.

29. Снимите устройство сжатия пружины клапана KM–348 и адаптер KM–653.

30. Снимите крышки пружины клапана.

31. Снимите пружины клапана. Выберите исходное положение для монтажа пружин клапана.

32. Снимите клапаны. Выберите исходное положение для монтажа клапана.

Проверка головки цилиндров

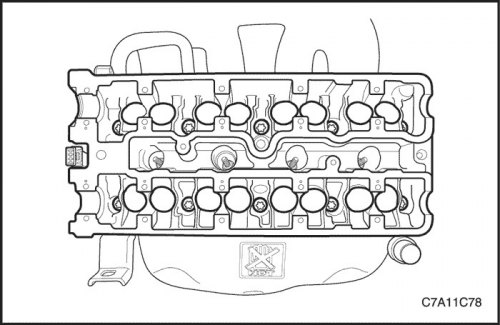

1. Почистите уплотнительные поверхности.

2. Проверить головку цилиндров следующим образом.

- Нет ли трещин, повреждений или выкрашивания поверхности камеры зажигания.

- Нет ли инородных частиц в каналах для смазки. Тщательно очистить каналы от инородных частиц.

- Нет ли утечек охлаждающей жидкости или повреждений верхнего слоя уплотнительной поверхности. · Нет ли повреждения поверхности какой-либо из прокладок.

- Нет ли повреждений резьбовых отверстий какого-либо из болтов.

- Нет ли сгоревших или эродированных зон в камере сгорания.

- Нет ли трещин на впускных каналах и в камерах сгорания.

- Нет ли внешних трещин в протоках воды.

- Нет ли ограничений во впускных или выпускных протоках.

- Нет ли ограничений протоков системы охлаждения.

- Нет ли ржавых, поврежденных или негерметичных заглушек.

3. Если на головке цилиндров обнаружены трещины или повреждения, ее необходимо заменить. Не рекомендуется проводить на головке цилиндров сварочные работы или заделывать повреждения.

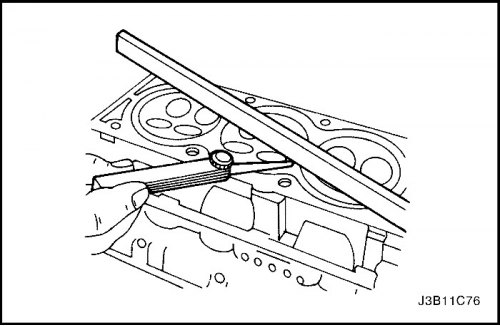

4. Измерить зазор между линейкой и лицевой стороной головки цилиндров в четырех точках вдоль линейки с помощью калибра для измерения зазоров.

5. Проверьте уплотнительные поверхности на деформацию и искривление. Плоскость уплотнительных поверхностей головки цилиндров должна составлять не более 0,025 мм (0,001 дюйма).

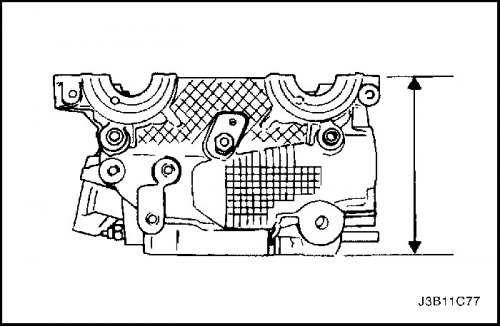

6. Измерьте высоту головки цилиндров от уплотнительной поверхности до уплотнительной поверхности. Высота головки цилиндров должна быть от 133.975 до 134.025 мм (от 5.274 до 5.276 дюйма). Если высота головки цилиндров меньше 133.9 мм (5.271 дюйма), необходимо заменить головку цилиндров.

Проверка клапанов

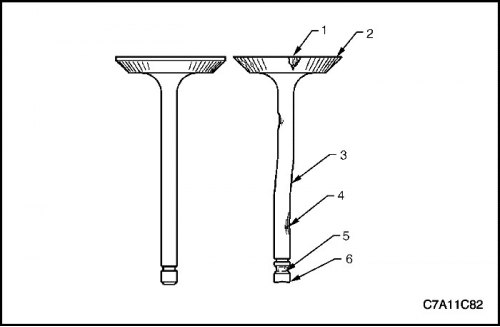

1. Проверить, нет ли повреждений клапана от головки до упора следующим образом.

- Нет ли выкрашивания поверхности в области седла клапана (1)

- Правильной ли формы кромка клапана (2)

- Нет ли загиба в штоке клапана (3)

- Нет ли выкрашивания поверхности или чрезмерного износа в штоке (4)

- Не износились ли канавки шпонки клапана (5)

- Не износился ли упор клапана (6)

2. Заменить клапан, если появился какой-либо из этих признаков.

3. Проверьте пружины клапана. Если конец пружины клапана не параллельны, замените пружину клапана.

4. Проверьте седло механизма поворота клапана на износ или сколы. Замените, если необходима.

Процедура очистки

1. Почистите головку цилиндров.

2. Почистите направляющие клапана.

3. Почистите все резьбовые отверстия.

4. Почистите клапаны от сажи, масла и нагара.

Капремонт головки цилиндров

Притирка клапана

1. Смажьте седло клапана мелкозернистой пастой.

2. Равномерно поднимите клапан с седла при помощи имеющегося в продаже инструмента для заточки клапанов, чтобы распределить пасту.

3. Проверьте контактный рисунок на головке клапана и головке цилиндров.

4. Очистить клапана, направляющие клапана и головку цилиндров.

Заточка клапана

1. Убедиться, что на конусе тарелки клапана нет пережогов.

2. Клапан можно переточить не более двух раз. Не затачивайте торец штока клапана.

3. Убедиться, что угол фаски клапана составляет 45 градусов.

4. Проверить высоту блока впускных и выпускных клапанов.

Развертка направляющей клапана

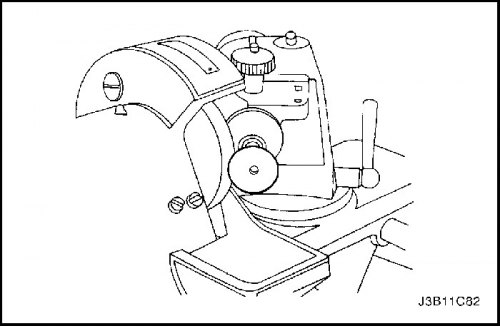

1. Измерьте диаметр направляющей клапана, используя измеритель MKM-571-B и имеющийся в продаже внутренний микрометр.

Важно: Клапаны ремонтного размера могли быть уже подогнаны на производстве.

2. Код ремонтного размера указан на направляющей клапана и торце штока клапана. Следующая таблица дает правильные размеры, развертку и код производства для каждого сервиса.

| Размер | Развертка | Код производства | Код сервиса |

| обычный | - | - | К |

| 0,075 | KM-805 | 1 | K1 |

| 0,150 | - | 2 | K2 |

3. Расточите направляющую клапана с верхней стороны головки цилиндров до следующего ремонтного размера.

4. После раcточки зачеркните код и выбейте на направляющей клапана новый код.

Обработка резанием седла клапана

1. Установите головку цилиндров на деревянную колоду.

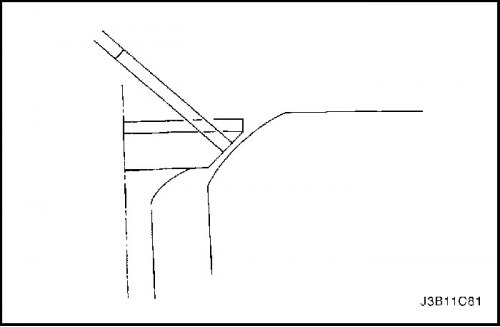

2. Отрежьте седла впускного и выпускного клапанов, используя бородок KM–340–7 следующим образом:

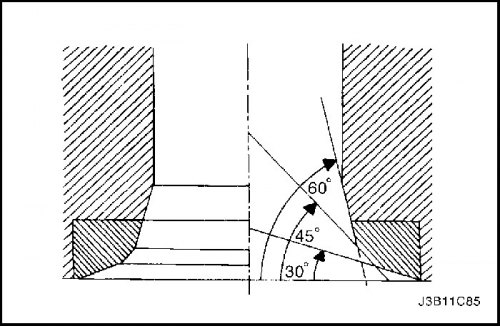

- Седло клапана - поверхность 45°, используя режущий инструмент KM–340–13.

- Верхний корректировочный угол - поверхность 30°, используя режущий инструмент KM–340–13.

- Нижний корректировочный угол - поверхность 60°, используя режущий инструмент KM–340–26.

3. Почистите стружку от головки цилиндров.

4. Проверьте размер для ширины седла клапана.

- Впуск: от 1.2 до 1.4 мм (0.047 - 0.055 дюйма)

- Выпуск: от 1.4 до 1.8 мм (0.055 - 0.070 дюйма)

5. Проверьте высоту блока впускных и выпускных клапанов. Если размер превышен, установите новые клапаны. Снова проверить высоту блока. Если высота блока все-таки выше, несмотря на замену клапанов, замените головку цилиндров.

Процедура сборки

1. Смажьте штоки клапана моторным маслом.

2. Осторожно установите клапаны в их исходное положение.

3. Установите пружины клапана в их исходное положение.

4. Установите крышки пружины клапана.

5. Сожмите пружины клапана при помощи устройства сжатия пружины клапана KM–348 и адаптера KM–653.

6. Установите клинья клапана.

7. Снимите устройство сжатия пружины клапана KM–348 и адаптер KM–653.

8. Смажьте приспособления для регулировки толкателя клапана моторным маслом.

9. Установите приспособления для регулировки толкателя клапана.

10. Установите впускной распределительный вал.

11. Установите головки подшипника впускного распределительного вала в их исходное положение.

12. Установите выпускной распределительный вал.

13. Установите головки подшипника выпускного распределительного вала в их исходное положение.

14. Установить постепенно болты крышки подшипника распределительного вала в указанной последовательности для каждой крышки распределительного вала.

Затянуть

Затянуть болты крепления крышки подшипника распределительного вала моментом 8 Н·м (71 lb-in.).

15. Установите свечи зажигания.

Затянуть

Затяните свечи зажигания до 25 Н·м (18 lb-ft).

16. Установить катушку системы непосредственного зажигания (DIS) и переходник клапана рециркуляции отработавших газов (EGR).

Затянуть

Затянуть стопорные болты катушки системы непосредственного зажигания и переходника клапана рециркуляции отработавших газов моментом 25 Н·м (18 lb-ft).

17. Установите штыри впускного коллектора.

18. Установите прокладку впускного коллектора.

19. Установите впускной коллектор.

20. Установите стопорные винты и гайки впускного коллектора в нижеуказанной последовательности.

Затянуть

Затяните стопорные винты и гайки впускного коллектора до 22 Н·м (16 lb-ft).

21. Установите опорный кронштейн впускного коллектора.

Затянуть

Затянуть болты опорного кронштейна впускного коллектора моментом 25 Н·м (18 lb-ft).

22. Установите узел топливной рампы. См. Раздел 1F2, Органы управления двигателем - FAM II 2.4D.

23. Установите узел корпуса термостата.

Затянуть

Затянуть крепежные болты корпуса термостата в сборе моментом 15 Н·м (11 lb-ft).

24. Установите корпус и крепежные винты байпаса охлаждающей жидкости.

Затянуть

Затяните винты корпуса байпаса охлаждающей жидкости до 15 Н·м (11 lb-ft).

25. Установите штыри выпускного коллектора.

26. Установите прокладку выпускного коллектора.

27. Установите выпускной коллектор.

28. Установите стопорные гайки выпускного коллектора в указанной последовательности.

Затянуть

Затяните стопорные гайки выпускного коллектора до 22 Н·м (16 lb-ft).

29. Установите теплоизоляционный щиток выпускного коллектора.

Затянуть

Затянуть болты теплоизоляционного щитка выпускного коллектора моментом 8 Н·м (71 lb-in).

30. Установите головку цилиндров с присоединенным впускным и выпускным коллектором. Следуйте пункту «Головка цилиндров и прокладка» в этом разделе.